Prince Fastener: seleção de material de parafuso de alta resistência e tecnologia de processamento de produto

Parafusos são um padrão essencial usado como fixadores de conexão e são amplamente utilizados em vários campos. Suas diferentes propriedades mecânicas e físicas são divididas em 10 categorias, dentre as quais os parafusos com nível de propriedade mecânica maior ou igual a 8,8 costumamos chamar de parafusos de alta resistência.

A diferença mais significativa entre parafusos de alta resistência e comuns está em sua alta resistência à tração, alta dureza superficial e boas propriedades mecânicas. A chave está na seleção dos materiais e na diferença no tratamento térmico. O tratamento térmico de parafusos de alta resistência geralmente se refere à têmpera e revenimento, ou seja, têmpera + revenimento em alta temperatura.

O valor de dureza pode estimar o valor aproximado da resistência à tração do material. Você pode consultar os manuais relevantes, geralmente detectar o valor de dureza do parafuso e calcular o valor de resistência à tração correspondente.

Testes de tração também devem ser realizados regularmente para determinar a resistência à tração. Existem muitos tipos de tratamentos de superfície de metal que são comumente usados: oxidação de superfície, dacromet, galvanizado e fosfatação de superfície. A fosfatação da superfície ou a oxidação da superfície são recomendadas para o tratamento da superfície de parafusos de alta resistência.

A estreita integração e cooperação entre a indústria de fundição e a indústria automobilística promoverá ainda mais a pesquisa de tecnologia moderna de ligas e fornecerá uma base material para o desenvolvimento de fixadores automotivos de alta resistência e a melhoria da competitividade, que requer total atenção de toda a indústria .

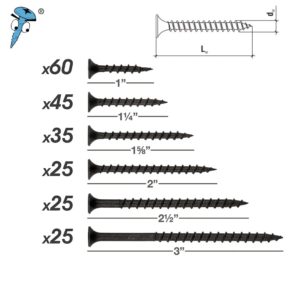

- Características estruturais e análise do processo de parafusos de alta resistência Existem muitos tipos de parafusos de alta resistência (consulte) e as formas não são as mesmas. Com base nessas semelhanças, dividimos em três partes principais: a cabeça, a haste e a parte roscada.

- A usinagem de parafusos de alta resistência geralmente não requer máquinas-ferramentas especiais com precisão extremamente alta e pode ser processada em equipamentos padrão. De acordo com suas três partes principais, seu processo de usinagem pode ser dividido em três partes: usinagem do cabeçote, usinagem da haste e usinagem da rosca.

- A tecnologia de processamento de cada peça é dividida em vários tipos devido à diferença de tamanho, forma e requisitos técnicos, e diferentes métodos de processamento são usados; no entanto, é dividido em três partes; o processamento das três partes é complementar e inter-relacionado, podendo coexistir na mesma etapa do processo.

A principal função do cabeçote é aplicar um torque reverso quando o nozes e o parafuso são combinados para garantir que a porca tenha torque de aperto suficiente. Existem muitos tipos de formas, principalmente na forma de cabeças quadradas, cabeças semicirculares, cabeças hexagonais, etc. Além disso, algumas partes não padronizadas da forma de cabeça de parafuso de alta resistência são especialmente projetadas pelo designer de acordo com necessidades de montagem.

A forma da cabeça do parafuso determina diretamente a forma do produto em branco. De um modo geral, o aço quadrado trefilado a frio pode ser usado para os espaços em branco dos parafusos de cabeça quadrada, o aço hexagonal trefilado a frio pode ser usado para os espaços em branco dos parafusos de cabeça hexagonal, os espaços em branco de forjamento devem ser usados para os espaços em branco dos parafusos de cabeça semicircular; para parafusos com formas de cabeça especialmente projetadas, os espaços em branco devem ser selecionados de acordo com formas específicas. ,

Para evitar aumentar o processo de processamento da cabeça, recomenda-se a utilização de blanks de forjamento quando os requisitos técnicos permitirem; se o tamanho máximo contido da cabeça e o tamanho do círculo externo da haste tiverem uma diferença significativa ou o tamanho total do comprimento for grande, para reduzir o desperdício de material e Para reduzir o tempo de processamento, recomenda-se o uso de blocos de forjamento.

Sobremetal de usinagem reservado para peças brutas: A tolerância de usinagem reservada refere-se principalmente à direção do comprimento para peças de aço perfiladas. Em circunstâncias normais, basta reservar uma tolerância de 4 mm na direção do comprimento e ao mesmo tempo garantir a taxa de utilização do blanking; se o comprimento de uma única peça em branco for pequeno, pode-se considerar fazer várias peças de uma peça em branco.

Para o forjamento de blanks, sob a premissa de que os requisitos técnicos permitem, o formato da cabeça deve ser forjado e conformado diretamente, devendo a face interna da extremidade da cabeça reservar uma margem de 1,5mm. O processo de formação da cabeça pode ser concluído em um torno comum. A face final interna de alguns parafusos de alta resistência e a linha central da haste têm excentricidade da face final e requisitos de verticalidade, que geralmente estão entre 0,04 e 0,10 mm.

Neste momento, a largura da cabeça geralmente reserva uma tolerância de usinagem de 0,2 mm durante a usinagem de desbaste e a haste é acabada. Ao selecionar o círculo externo, a precisão é maior. A máquina-ferramenta depende da precisão da própria máquina-ferramenta para garantir os requisitos de tolerância de formato e posição da face interna da cabeça.

Para garantir a resistência à tração dos parafusos de alta resistência, o valor de chanfro necessário na face interna da extremidade é geralmente ±0,2. A parte da haste desempenha principalmente um papel de guia, especialmente os parafusos de diâmetro de guia, que suportam uma força de cisalhamento radial específica após a montagem e devem ser menores que o diâmetro do furo. O ajuste de folga requer requisitos rígidos de precisão e rugosidade do círculo externo da haste. Alguns parafusos que suportam apenas a força de tração axial após a montagem não são muito rígidos na parte da haste e a tolerância dimensional do círculo externo é grande.

Para parafusos de alta resistência, a parte de contato entre a haste e a cabeça requer um canto arredondado específico para evitar a quebra desta parte quando submetida a uma grande força de tração e evitar trincas durante o tratamento térmico e resfriamento, que são os principais fatores a pagar atenção no processamento.

Uma tolerância de 1,5 mm é reservada para usinagem em um lado do círculo externo da haste. Para evitar grandes deformações durante o tratamento térmico, uma tolerância de 2 mm pode ser reservada para os parafusos delgados na haste, ou a peça bruta pode ser resfriada e revenida diretamente na dureza necessária. Ainda assim, a dureza não é fácil de ultrapassar High, geralmente abaixo de HRC32.

Os requisitos técnicos para forjar blanks estipulam os requisitos para a camada de defeito da superfície, a coaxialidade da cabeça e a haste. O valor específico depende dos requisitos do produto e o valor geral não é superior a 0,3 mm. Se não houver requisitos especiais após o forjamento, os forjados devem ser normalizados para reduzir a dureza. Adequado para usinagem posterior. O processamento da haste é principalmente o processamento da superfície externa, e o torneamento e a retificação são os métodos de processamento centrais.

Girando o círculo externo, quando a precisão dimensional e a rugosidade da superfície do círculo externo da haste do parafuso não são altas, o tamanho final e a precisão do círculo externo podem ser obtidos girando. Geralmente, a precisão do torneamento bruto pode atingir IT12~mi, e o valor Ra da rugosidade da superfície é de cerca de 50 ~12,5pm; geralmente, use uma profundidade de corte mais significativa, maior taxa de avanço e menor velocidade de corte; a precisão do semi-acabamento pode atingir IT10 ~ IT9, o valor Ra da rugosidade da superfície é de cerca de 6,3 ~ 3,2 pm, a profundidade de corte e a taxa de avanço é menor que a do torneamento bruto.

Ao girar o círculo externo, a cabeça do parafuso é a parte de fixação e a largura da cabeça é pequena, então a outra face da extremidade precisa ser fixada e posicionada pelo orifício central. Isso requer a perfuração do orifício central da face final antes de girar a superfície externa, e o tamanho depende do tamanho do parafuso e do tipo de material. Quando a precisão dimensional e a rugosidade da superfície do círculo externo precisam ser altas, outros processos precisam ser adicionados após o giro do círculo externo, principalmente referentes à retificação. Uma margem de 0,2 ~ 0,45 mm é reservada em ambos os lados e o diâmetro longo da haste é relativamente grande ou precisa ser retificado várias vezes. Para processamento, o subsídio será o valor mais significativo.

A parte roscada é a parte central do parafuso. Pode ser dividido em três partes: a parte prática da rosca, a parte final (parte de retração) e a ponta da rosca; os três principais elementos da rosca: são o passo, o meio-ângulo da forma do dente e o passo, que afetam diretamente a precisão do ajuste da rosca e também são os elementos-chave do processamento.

A retificação do círculo externo geralmente adota retificação cilíndrica sem centro, que possui alta eficiência de produção e operação conveniente e direta. Ainda assim, é mais problemático ajustar a máquina-ferramenta. A retificação do rebolo também exige certo nível técnico, principalmente os parafusos com requisitos de excentricidade e verticalidade na face interna do cabeçote; sua forma e tolerância de posição são garantidas pela precisão do rebolo.

O rebolo deve ser rigorosamente aparado. Existem muitos métodos de processamento de roscas, como torneamento, fresamento, retificação e laminação, etc. Para parafusos de alta resistência, roscas laminadas são a melhor escolha. A laminação de roscas é uma tecnologia de processamento sem chip. A rosca é formada por deformação plástica da superfície do blank. Esta tecnologia de processamento tem alta produtividade, a precisão pode chegar a 4h e a rugosidade da superfície pode chegar a Ra0,2pm.

Ao laminar a rosca, a fibra do material da peça de trabalho não só não é cortada, mas também é reforçada devido ao endurecimento do trabalho e à baixa rugosidade da superfície. Como a rosca é extrudada, o diâmetro bruto da rosca rolante é menor que o da rosca cortante. Assim, 16%~25% pode ser salvo. No entanto, a rosca de laminação tem requisitos mais altos quanto à precisão dimensional do diâmetro da peça bruta. Uma retificadora ou torno comum pode processar o processamento do diâmetro em branco.

A ponta da rosca precisa reservar um espaço específico para retração, cerca de 2~3mm. 2 O aço dos parafusos de alta resistência é selecionado na fabricação de fixadores, e a seleção correta de materiais de fixação é uma parte essencial porque o desempenho de fixadores e seus materiais estão intimamente relacionados. Suponha que o material seja selecionado de forma imprópria ou incorreta. Nesse caso, o desempenho pode não atender aos requisitos, a vida útil pode ser reduzida, acidentes ou dificuldades de processamento podem ocorrer e o custo de fabricação será alto.

Portanto, a seleção de materiais de fixação é um elo essencial. O aço de conformação a frio é o aço para fixadores com alta intercambiabilidade produzido pelo processo de conformação a frio. Porque é formado por processamento de plástico de metal à temperatura ambiente, cada parte tem uma grande deformação e uma alta velocidade de deformação. Portanto, os requisitos de desempenho das matérias-primas de aço de laminação a frio são rigorosos.

Com base na prática de produção de longo prazo e na pesquisa do usuário, eles são combinados com as condições técnicas do aço GB/T6478-2001 para conformação a frio e extrusão a frio. aço; as características do fio-máquina, tendo como exemplo os requisitos de material dos parafusos e parafusos de grau 8.8 e 9.8, a determinação de vários elementos químicos.

Se o teor de C for muito alto, o desempenho da conformação a frio será reduzido; se for muito baixo, as propriedades mecânicas das peças não podem ser atendidas, por isso é definido em 0,25%~0,55%. O aço microligado altera o aço adicionando uma pequena quantidade de um elemento específico para melhorar a resistência de trabalho dos fixadores, pois cada elemento tem suas características. Dependendo do conteúdo de outros elementos no aço, do processo de produção e dos requisitos de uso, esses elementos podem ser usados separadamente ou em combinação.

Por muito tempo, os parafusos de grau 8,8 são geralmente feitos de aço ML35 após têmpera e revenimento. Existem problemas específicos tanto na produção quanto no uso, como trincas a frio, trincas de têmpera fáceis e descarbonetação durante o tratamento térmico. Esmerilhamento da cabeça hexagonal e outros problemas. O aço CH35ACR é um material de parafuso de especificação mais considerável que substitui o aço ML35 por M14. Comparando o aço CH35 e o aço ML35, existem diferenças no teor de Si e Mn.

O primeiro adiciona o elemento Ci e reduz o conteúdo de P e S; o diâmetro crítico de têmpera após o resfriamento em óleo é aumentado para 18 ~ 20 mm, a diferença de dureza após o revenimento na mesma alta temperatura é relativamente grande e a resistência ao revenimento é forte. Nos últimos anos, a tecnologia de ligas de aço a frio fez progressos significativos. Por um lado, a liga tem feito progressos significativos. Em aço C-Mn.

O uso de aço não temperado e revenido para fazer parafusos pode omitir o recozimento esferoidal antes da trefilação a frio dos parafusos e o tratamento de têmpera e revenimento após a formação dos parafusos. Como a dureza do fio-máquina de aço não temperado e revenido é maior do que o normal durante o trabalho a frio, isso reduz a vida útil da ferramenta de processamento, portanto, os parafusos feitos de aço não temperado e revenido principalmente grau 8.8 e os parafusos prisioneiros de grau 10.9 com menor volume de processamento também pode ser feito de aço não de qualidade, e seu uso está se expandindo gradualmente.

O aço não temperado e revenido atualmente utilizado é uma ferrita de baixo carbono e manganês + perlita e bainita. Na produção, o refino fora do forno é usado para reduzir inclusões e controlar a composição em uma faixa estreita. A estrutura é refinada por meio de laminação controlada e resfriamento controlado para melhorar a tenacidade e produzir reforço de precipitação. O aço de laminação a frio bifásico ML08Mn2Si foi desenvolvido para substituir o aço ML35.

Possui alta resistência e excelentes propriedades de conformação a frio, principalmente porque pode melhorar a propriedade de conformação a frio do aço e aumentar a taxa de utilização do aço. Ele atinge os requisitos de resistência dos parafusos por meio do reforço por deformação a frio, simplificando assim o processo de trabalho a quente dos fixadores, economizando o consumo de energia e tendo alto valor econômico e benefícios sociais.

Geralmente, após o tratamento térmico convencional de aço estrutural de médio carbono (liga), sua resistência e flexibilidade são um par de contradições de compensação mútua. Resistência: Se você deseja manter um alto nível de resistência, têmpera e revenido a baixa temperatura são usados, mas parece ser insuficiente em plasticidade e tenacidade. Após a têmpera, a estrutura do aço estrutural de baixo carbono (liga) é martensita de baixo carbono + limite de fase lath retida austenita e carbonetos finos e dispersos durante a inclusão.

Esta estrutura é uma estrutura de deslocamento intergranular com alta resistência (dureza 45~50HRC), resistência ao escoamento é 1000~1300MPa, boa plasticidade Corpo A 10%, corpo Z 40% e tenacidade Ah corpo 59, bem como boa trabalhabilidade a frio, soldabilidade e a distorção do tratamento térmico é menor. Outras vantagens incluem a pesquisa e desenvolvimento de aço estrutural martensítico de baixo carbono com significado teórico e prático essencial. Parafusos críticos em automóveis, como parafusos de biela, parafusos de cabeçote, parafusos de meio eixo, etc., eram geralmente feitos de aço 40Cr ou 35CrM no passado. Devido ao seu baixo desempenho de cabeamento a frio, uma grande quantidade de desperdício é frequentemente gerada devido a rachaduras e inversão do cabeçote a frio e a unidade de uso. Acidentes ocorreram devido à qualidade incerta dos parafusos.

O Mn pode melhorar a permeabilidade do aço, mas adicionar muito fortalecerá a estrutura da matriz e afetará o desempenho da conformação a frio; quando as peças são temperadas e revenidas, há uma tendência de promover o crescimento de grãos de austenita, por isso deve ser melhorada adequadamente com base no padrão nacional. É 0,45%~0,80%. O Si pode fortalecer a ferrita e promover a redução do desempenho de conformação a frio.

A redução do alongamento do material é determinada quando o Si é menor ou igual a 0,30%. S, P é um elemento de impureza e sua existência causará segregação ao longo do limite de grão, resultando em cristal. A fragilização limite irá danificar as propriedades mecânicas do aço. Deve ser reduzido ao máximo. É determinado que P é menor ou igual a 0,030% e S é menor ou igual a 0,035%. Mas ao mesmo tempo levará a um aumento na fragilidade do aço.

O teor excessivo de boro é desfavorável para peças de trabalho, como parafusos, parafusose pinos que requerem boas propriedades mecânicas abrangentes. O desenvolvimento do aço de conformação a frio Mn-VB pode garantir a obtenção de todas as estruturas de martensita abaixo de M20. Seu estado temperado e 200 estados temperados são típicos martensita de ripas de deslocamento, que pode ser usado para substituir o tratamento de têmpera e revenido 40Cr; tem excelentes propriedades mecânicas abrangentes. Possui alta resistência, boa tenacidade e baixa temperatura de transição frágil a frio.

Parafusos da biela e parafusos da cabeça do cilindro, a resistência estática dos parafusos do motor CA488 de produção de aço 20Mn-VB é aumentada em cerca de 35% em comparação com os parafusos 40Cr, aumentando assim a capacidade de rolamento do parafuso 45% ~ 70%. O aço de baixo carbono (liga) existente, por exemplo, parafusos rebitados de grau 8.8 e grau 9.8 usados na fabricação de placas dianteiras e traseiras de automóveis, e SWRCH22A ou 20Mn usado para soldagem interna de três pontos, após têmpera com diferentes meios de têmpera para obter martensita de baixo carbono, eles podem atender aos requisitos de serviço dos parafusos.

Além disso, o uso de aço de baixo carbono (liga) para trefilação a frio e cabeamento a frio não é fácil de quebrar, e as matrizes de trefilação a frio, matrizes de laminação a frio, placa de laminação de rosca, roda de laminação de rosca, etc. não são facilmente danificadas, o que pode melhorar significativamente o desempenho do processo do parafuso. O desenvolvimento do aço martensítico de baixo carbono adicionou novos tipos de aço opcionais para fabricação de fixadores, caracterizado por uma boa combinação de resistência e tenacidade, o que evita os defeitos que são propensos a ocorrer em parafusos feitos de aço médio carbono.

A dureza temperada e revenida de vários graus de aço é significativamente melhorada, portanto, em fixadores automotivos, a substituição de elementos preciosos e raros por elementos de boro pode receber melhores benefícios econômicos. Já o boro não tem efeito perceptível no trabalho a frio do aço, mas é mais evidente durante o tratamento térmico.

O aço carbono-boro tem as características de alta tenacidade, forte plasticidade, baixa temperatura de revenimento e alta resistência, o que é muito adequado para a produção de fixação de alta resistência. Peças. Para melhorar ainda mais a trabalhabilidade a frio e omitir o tratamento de recozimento por esferoidização, o aço boro de alta resistência e baixo custo baixo-médio-carbono é desenvolvido. O princípio básico de seu projeto de composição é reduzir o teor de carbono, melhorar a capacidade de deformação a frio do aço e adicionar uma quantidade residual de boro para compensar a perda de resistência e temperabilidade causada pela redução de carbono.

Além disso, uma quantidade apropriada de Cr, Mn e outros elementos de liga podem ser adicionados conforme necessário para melhorar ainda mais a temperabilidade. Como uma pequena quantidade de boro substitui uma grande quantidade de elementos de liga, o custo do aço é reduzido, o teor de carbono e elementos de liga é baixo e o desempenho do trabalho a frio é bom.

Normalmente, os parafusos de grau 8,8 usam aço 40B, 40MnB, enquanto os parafusos de grau 9,8 e 10,9 usam aço MnB123H. Este aço é um grau desenvolvido pela Kobe Steel no Japão. Para obter uma resistência superior a 1000MPa ao revenir a uma temperatura acima de 425, o teor de carbono é controlado em cerca de 0,25% e o teor de Mn e B é controlado simultaneamente.

E reduza o conteúdo dos elementos de impureza P e S, de modo que a resistência à fratura atrasada na faixa de resistência de 900 ~ 1100MPa seja equivalente ou melhor que o aço SCM435. Aço de boro de baixo carbono para produzir parafusos de alta resistência tornou-se relativamente comum no Japão, e aço de boro de carbono tem sido amplamente utilizado em parafusos de alta resistência em indústrias como automóveis e tratores.

Através do uso de elementos de boro, outros elementos de liga podem ser reduzidos. Nos últimos anos, as excelentes características do aço carbono-boro não atraíram a atenção das pessoas em alguns links, o que é causado por alguns links de produção inadequados e outros usos indevidos. A produção de aço carbono-boro precisa ser rigorosamente controlada no processo de fundição de aço para produzir a indústria de fixadores.

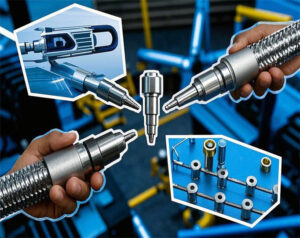

- Conformação a frio e processamento de roscas de produtos de fixação roscada de alta resistência O processo de produção de fixadores roscados de alta resistência é mudar a matéria-prima para conformação a frio e processamento de rosca (laminação de rosca ou laminação de rosca), tratamento térmico, tratamento de superfície, classificação e embalagem, grau 10.9 ou superior Geralmente, o processo de laminação da rosca após o tratamento térmico é usado. Além do material, a qualidade dos fixadores roscados, equipamentos de conformação e processamento de roscas e moldes (processo e equipamentos de produção) são os fatores-chave para garantir sua qualidade.

- Especialmente no estado de fornecimento em larga escala e multivariedade, fixadores automotivos que exigem alta precisão de usinagem, como garantir a consistência do produto e prevenção de defeitos é um dos problemas enfrentados pela produção de fixadores. Defeitos comuns incluem tolerâncias dimensionais e geométricas, dobras na cabeça, deslocamento da rosca, rugas nos dentes e rachaduras.

- Atualmente, as fábricas domésticas de fixadores são limitadas por fundos ou outros motivos, e equipamentos domésticos e taiwaneses são usados para produzir fixadores automotivos. Deve ser aumentado para garantir a tolerância dimensional e tolerância geométrica de produtos de fixação de alta qualidade na produção em massa. Meios de acompanhamento on-line e nível de fabricação de moldes. Elimine produtos não qualificados na produção para garantir a qualidade de montagem de OEMs e OEMs.

Normalmente, a formação da cabeça do parafuso adota processamento de plástico de cabeça fria. Em comparação com o processo de corte, a fibra metálica é contínua e a forma do produto sem corte no meio, melhorando assim a resistência do produto, especialmente as propriedades mecânicas.

O processo de conformação a frio inclui corte e conformação, estampagem a frio de estação única, clique duplo a frio e conformação a frio automática multi-estação. Uma máquina automática de encabeçamento a frio executa processos multi-estação, como estampagem, recalque, extrusão e redução de diâmetro em várias matrizes de conformação.

As características de processamento da peça bruta original usada pela máquina automática de cabeçote a frio de estação única ou multiestação são determinadas pelo tamanho da barra com tamanho de material de 5~6m ou fio-máquina com peso de 1900~2000kg, que ou seja, a tecnologia de processamento é caracterizada por O encabeçamento a frio não usa blocos individuais pré-cortados, mas usa a própria máquina automática de encabeçamento a frio para cortar e revirar (se necessário) blocos de barras e fio-máquina.

Antes de extrudar a cavidade, o espaço em branco deve ser moldado. Um blank que atenda aos requisitos técnicos pode ser obtido por modelagem. A peça bruta não precisa ser moldada antes do recalque, redução e extrusão positiva. Após o corte do blank, ele é enviado para a estação de recalque e conformação. Esta estação pode melhorar a qualidade da peça bruta, reduzir a força de conformação da próxima estação em 15% a 17% e prolongar a vida útil do molde. Múltiplas reduções de diâmetro podem ser usadas para fabricar parafusos.

A maneira mais fácil de cortar o blank com uma ferramenta de corte semi-fechada é usar uma ferramenta de corte tipo luva; o ângulo da incisão não deve ser superior a 3°; e quando uma ferramenta de corte de tipo aberto é usada, o ângulo de bisel da incisão pode atingir 5 ~ 7 °.

A peça bruta de tamanho pequeno deve ser capaz de girar 180° durante a transferência da estação anterior para a próxima estação de conformação, para que o potencial da máquina automática de encabeçamento a frio possa ser exercido, os fixadores com estruturas complexas possam ser processados e a precisão das peças pode ser melhorado. Cada estação de conformação deve ser equipada com um dispositivo de ejeção de punção e a matriz deve ser equipada com um dispositivo de ejeção tipo luva.

O número de estações de moldagem geralmente deve atingir 3 a 4 estações. Durante o período de serviço efetivo, a estrutura da guia deslizante principal e os componentes do processo podem garantir a precisão de posicionamento do punção e matriz. A chave fim de curso do terminal deve ser instalada no defletor que controla a seleção do material e deve-se prestar atenção ao controle da força de perturbação.

A ovalização do fio mostrador a frio usado na fabricação de fixadores de alta resistência em uma máquina automática de cabeamento a frio deve estar dentro da tolerância de diâmetro.

Para fixadores mais específicos, a ovalização do fio de aço deve ser limitada à tolerância de 1/2 diâmetro. Se o diâmetro do fio não atingir o tamanho especificado, rachaduras ou rebarbas aparecerão na parte de recalque ou cabeça da peça. Se o diâmetro for menor que o tamanho exigido pelo processo, o cabeçote ficará incompleto e os cantos ou protuberâncias não ficarão claros. A precisão que pode ser alcançada pelo cabeamento a frio também está relacionada à seleção do método de conformação e ao procedimento utilizado. Além disso, também depende das características estruturais do equipamento utilizado, das características do processo e seu estado, da precisão do ferramental, da vida útil e do grau de desgaste.

O processo de fio-máquina e trefilação tem duas finalidades: modificar o tamanho das matérias-primas; a outra é obter as propriedades mecânicas básicas dos fixadores por meio de deformação e reforço.

Para o aço médio carbono, há outra finalidade: controlar o resfriamento do fio-máquina. Durante o processo de trefilação, a cementita escamosa resultante é quebrada tanto quanto possível para se preparar para o subseqüente recozimento de esferoidização (amolecimento) para obter a cementita granular. Se a lubrificação for inadequada durante o processo de trefilação, pode causar trincas transversais comuns no fio-máquina trefilado a frio.

A direção tangencial do fio-máquina e da matriz de trefilação não é concêntrica com a matriz de trefilação ao mesmo tempo, o que fará com que o desgaste do padrão de furo unilateral da matriz de trefilação se agrave, tornando o orifício interno fora do arredondamento , e causar deformação de desenho irregular na direção circunferencial do fio, fazendo com que o arredondamento do fio esteja fora da tolerância. A tensão da seção transversal do fio de aço é desigual durante o processo de conformação a frio, o que afeta a taxa de aprovação da conformação a frio.

Durante o processo de trefilação do fio-máquina, a taxa excessiva de redução da superfície irá deteriorar a qualidade da superfície do fio de aço. Ao mesmo tempo, a taxa de redução de superfície muito baixa não é propícia ao esmagamento da cementita escamosa e é difícil obter o máximo possível de cementita fina. A taxa de esferoidização da cementita é baixa, o que é altamente desfavorável para o desempenho do cabeamento a frio do fio de aço. Para a barra e o fio-máquina produzidos por trefilação, a taxa de redução da superfície parcial é controlada diretamente dentro de 10%>~15%c.

A rosca do parafuso geralmente é processada a frio, de modo que a rosca bruta dentro de uma faixa de diâmetro específica passe pela placa de arame de fricção (laminação) (matriz). A rosca é formada pela pressão da placa de arame (matriz de laminação) para que a linha de fluxo plástico da peça roscada possa ser obtida sem ser cortada, e os produtos de resistência com maior precisão e qualidade uniforme são amplamente utilizados.

Para fazer o diâmetro externo da rosca do produto final, o diâmetro da rosca em branco necessária é diferente porque é limitado por fatores como a precisão da rosca, se o material é revestido ou não. Enrolar (esfregar) rosca é um processo que usa deformação plástica para formar dentes de rosca. Utiliza uma matriz de laminação (placa de aparafusamento) com o mesmo passo e formato de dente da rosca a ser processada. Durante a extrusão do parafuso em branco cilíndrico, o parafuso em branco é girado simultaneamente e, finalmente, a forma do dente na matriz de laminação é transferida. No parafuso em branco para formar a rosca.

O ponto comum do processamento de rosca por laminação (fricção) é que o número de revoluções de laminação não precisa ser muito alto. Se for muito, a eficiência será baixa e a superfície dos dentes da rosca causará facilmente a separação ou uma fivela aleatória.

Pelo contrário, se o número de revoluções for muito pequeno, o diâmetro da rosca fica facilmente desalinhado e a pressão no estágio inicial da laminação aumenta anormalmente, resultando em uma redução da vida útil da matriz. Defeitos comuns das roscas laminadas: rachaduras ou arranhões na superfície da peça roscada; fivelas aleatórias; fora da redondeza da parte roscada.

Se esses defeitos ocorrerem em grande número, eles serão descobertos durante o estágio de processamento. Se o número de ocorrências for pequeno, o processo produtivo não percebe esses defeitos e então circula para os usuários, causando transtornos. Portanto, as questões críticas das condições de processamento devem ser resumidas e esses fatores-chave devem ser controlados no processo de produção.

- O tratamento térmico e a têmpera de produtos de fixação roscados de alta resistência é para melhorar as propriedades mecânicas abrangentes dos fixadores e atender ao valor de resistência à tração especificado e taxa de rendimento do produto. O processo de tratamento térmico de têmpera e revenimento tem requisitos rigorosos de matérias-primas, controle de temperatura do forno, controle da atmosfera do forno e meio de resfriamento.

- Os principais defeitos de controle são a segregação de carbono no núcleo do material, a descarbonetação da superfície durante o material e o processo de recozimento, trincas a frio, trincas na têmpera e deformação durante a têmpera e o revenimento. Os fixadores de alta resistência são controlados automaticamente e executados de alimentação-limpeza-aquecimento-têmpera-limpeza-têmpera-coloração para off-line, o que garante efetivamente a qualidade do tratamento térmico.

- O processo de tratamento térmico tem um impacto crucial nos fixadores de alta resistência, especialmente em sua qualidade intrínseca. Portanto, tecnologia e equipamentos avançados de tratamento térmico devem estar disponíveis para produzir fixadores de alta qualidade e resistência. Devido ao grande volume de produção e baixo preço dos parafusos de alta resistência, e a parte roscada é uma estrutura relativamente fina e precisa, o equipamento de tratamento térmico deve ter uma grande capacidade de produção, alto grau de automação e boa qualidade de tratamento térmico.

- Cerca de 80% das empresas de fixação em meu país possuem equipamentos de tratamento térmico. A maioria deles usa linhas de processo de tratamento térmico de Taiwan; o equipamento da linha de processo é um forno de esteira contínua com proteção de atmosfera, e um computador controla a atmosfera, a temperatura e os parâmetros do processo. Os problemas existentes são que o meio de têmpera carece da medição do desempenho de resfriamento, o controle do potencial de carbono é instável e o ciclo de calibração da temperatura do forno é muito longo, o que é fácil de causar defeitos no tratamento térmico.

Desde a década de 1990, as linhas de produção de tratamento térmico contínuo com uma atmosfera protetora têm dominado, e os fornos de fundo de choque e correia de malha são especialmente adequados para tratamento térmico e revenimento de fixadores de pequeno e médio porte.

Além do excelente desempenho de vedação do forno, a linha de têmpera e revenimento também possui controle computadorizado avançado de atmosfera, temperatura e parâmetros de processo, alarme de falha de equipamento e funções de exibição.

A descarbonetação da rosca fará com que o fixador tropece antes que seja atingida a resistência exigida pelas propriedades mecânicas, o que ocasionará a falha do fixador rosqueado e encurtará a vida útil. Devido à descarbonetação da matéria-prima, se o recozimento for inadequado, a camada descarbonetada da matéria-prima será aprofundada.

No tratamento térmico de têmpera e revenido, algum gás oxidante é geralmente trazido de fora do forno. As libras de ferro do fio da barra ou o resíduo na superfície do fio-máquina após a trefilação a frio também se decompõem após o aquecimento no forno, e a reação gera alguns gases oxidantes.

Por exemplo, a libra de ferro da superfície do fio de aço, composta de carbonato e hidróxido de ferro, será decomposta em C2 e H2O após o aquecimento, agravando assim a descarbonetação. Estudos têm mostrado que o grau de descarbonetação do aço de liga de médio carbono é mais severo que o do aço carbono, e a temperatura de descarbonetação mais rápida está entre 700 e 800.

Como os anexos na superfície do fio de aço se decompõem e sintetizam CO2 e H2O muito rapidamente sob certas condições, se o gás do forno de esteira de malha contínua não for controlado adequadamente, a descarbonetação do parafuso também estará fora de tolerância.

Quando os fixadores de alta resistência são formados por cabeamento a frio, as matérias-primas e a camada descarbonetada recozida ainda existem e são extrudadas para o topo da rosca. A dureza necessária não pode ser obtida para a superfície do fixador que precisa ser temperado.

As propriedades mecânicas (especialmente Força e resistência ao desgaste) são reduzidas. Além disso, a superfície do fio de aço é descarbonetada, a camada superficial e a estrutura interna têm diferentes coeficientes de expansão e podem ocorrer rachaduras na superfície durante a têmpera.

Por isso, durante a têmpera e o aquecimento, o topo da rosca deve ser protegido da descarbonetação, os fixadores cujas matérias-primas foram descarbonetadas devem ser carbonizados adequadamente e as vantagens da atmosfera protetora no forno de esteira de malha devem ser ajustadas ao peças originais revestidas com carbono. O teor de carbono é igual para que os fixadores descarbonetados retornem lentamente ao teor de carbono original.

O potencial de carbono deve ser definido em 0,42%~0,48%. A temperatura do revestimento de carbono é a mesma do aquecimento da têmpera, portanto, não pode ser realizada em alta temperatura para evitar grãos grosseiros e afetar as propriedades mecânicas.

Durante o processo de têmpera e têmpera dos fixadores, os possíveis problemas de qualidade incluem principalmente dureza insuficiente no estado temperado, dureza irregular no estado temperado, deformação excessiva no resfriamento, rachaduras no resfriamento rápido. Tais problemas geralmente estão relacionados a matérias-primas, aquecimento de têmpera e resfriamento de têmpera. Formular corretamente o processo de tratamento térmico e padronizar o processo de operação de produção muitas vezes pode evitar acidentes de qualidade.

Os resultados do teste de tração estática, tração de deflexão, resistência ao impacto, resistência à fadiga e resistência à fratura retardada de aço martensítico de baixo carbono e aço temperado e revenido de médio carbono mostram que, em comparação com aço temperado e revenido de médio carbono, martensítico de baixo carbono.

A resistência do aço do corpo é aumentada em mais de 1/3, mantendo alta plasticidade e tenacidade, a capacidade de carga do parafuso é aumentada em 45%c~70%c e a sensibilidade à deflexão do entalhe não é significativamente aumentada; Os parafusos temperados e revenidos de aço carbono são aproximadamente os mesmos; o aço martensítico de baixo carbono é menos sensível à fratura retardada do que o aço 40Cr com o mesmo nível de resistência e é insensível à fratura retardada em salmoura e água. Portanto, a seleção de aço martensítico de baixo carbono como material de parafuso de alta resistência tem muitas vantagens na direção de propriedades mecânicas abrangentes, e seu excelente desempenho de processo é inigualável pelo aço de médio carbono.

Quando o processo de título frio produz parafusos de cabeça escareada e parafusos de cabeça cilíndrica sextavada, a estrutura original do aço afetará diretamente a capacidade de conformação durante o processamento a frio. A deformação plástica da área local durante o processo de conformação a frio pode atingir 60%~80%, portanto o aço deve ter boa plasticidade. Quando a composição química do aço é constante, a estrutura metalográfica é o fator crítico que determina a plasticidade.

Acredita-se geralmente que a perlita grosseira e escamosa não é propícia à formação de encabeçamento a frio. Em contraste, a perlita esférica fina pode melhorar significativamente a capacidade de deformação plástica do aço. Para aço de médio carbono e aço de liga de médio carbono com uma grande quantidade de fixadores de alta resistência, o recozimento de esferoidização (amolecimento) é realizado antes do tratamento a frio para obter perlita esferoidizada fina para atender melhor às necessidades reais de produção.

Para o recozimento de amolecimento de fio-máquina de aço de médio carbono, a temperatura de aquecimento deve ser mantida acima e abaixo do ponto crítico do aço, e a temperatura de aquecimento não deve ser muito alta; caso contrário, a cementita terciária precipitará ao longo do contorno do grão, resultando em trincas a frio.

O fio-máquina de aço de liga de médio carbono é recozido por esferoidização isotérmica. Após o aquecimento ACi+ (20%~30%), o forno é resfriado a um pouco abaixo de An, e a temperatura é de cerca de 700 por um período isotérmico e, em seguida, o forno é resfriado a cerca de 500 refrigerado a ar. A estrutura metalográfica do aço muda de grosseira para fina, de lasca para esférica, e a taxa de trincamento a frio será significativamente reduzida.

A área geral da temperatura de amolecimento e recozimento do aço 5/45/ML35/SWRCH35K é a temperatura de aquecimento, a área geral é de 740 ~ 770, e o processo de remoção da haste de fio de aço com temperatura isotérmica é decapagem, descalcificação, descalcificação mecânica e química decapagem - um método. A substituição do processo de decapagem química dos fios-máquina pela decapagem mecânica melhora a produtividade e reduz a poluição ambiental.

Este processo de descalcificação inclui o método de dobragem (a roda com ranhuras triangulares é normalmente utilizada para dobrar repetidamente o fio-máquina), shot peening, etc. O efeito de descalcificação é bom, mas a escala de ferro residual não pode ser removida (a taxa de a escala de óxido é 97%) ), especialmente quando a escala da escala de óxido de ferro é extrema, então a descalcificação mecânica é afetada pela espessura da escala de ferro, a estrutura e o estado de tensão. É utilizado em fio-máquina de aço carbono para fixadores de baixa resistência. Os fixadores de alta resistência (maior ou igual ao grau 8.8) usam fio-máquina após a descalcificação mecânica para remover todas as incrustações de óxido de ferro e, em seguida, passam por um processo de decapagem química para descalcificação composta.

- A tendência futura da tecnologia de processamento de produtos de parafusos de alta resistência Com o desenvolvimento das indústrias de automóveis, motocicletas e máquinas, requisitos cada vez mais altos são apresentados para vários tipos de fixadores. Por exemplo, os automóveis e motocicletas leves e de alto desempenho apresentaram novos requisitos funcionais para o aço, que podem não necessariamente reduzir o custo das peças em si, mas podem reduzir o custo total de máquinas ou componentes.

- A prática mostra que, devido à adição de Ni, Cr, Mo e outros elementos, o custo do próprio material tende a aumentar, mas a resistência à falha retardada do parafuso também foi melhorada. Em comparação com o original, devido à redução do diâmetro do parafuso, o orifício de montagem do parafuso é reduzido de forma correspondente e o tamanho do componente a ser fixado também é reduzido de acordo para atingir o objetivo de reduzir o custo total.

- De acordo com o relatório do World Metal Bulletin, o Beijing Iron and Steel Research Institute desenvolveu com sucesso um 42CrM. Aço reduzindo o conteúdo de S, P, Si e Mn, adicionando traços de elementos de liga V e Nb e aumentando o conteúdo de Mo. Um parafuso de aço de alta resistência de grau 1300MPa 42CrMoVNbAPFl melhorou muito suas propriedades mecânicas abrangentes.

- A maioria dos aços para parafusos de alta resistência são aços de médio carbono e aços de liga de médio carbono, que são usados na têmpera temperada e revenida e na têmpera de alta temperatura. Portanto, aço para fabricação de máquinas, aço de liga estrutural e aço temperado e revenido são frequentemente misturados. A produção anual desse tipo de aço em meu país ultrapassou 15 milhões de toneladas, e apenas o aço de médio carbono é de cerca de 10 milhões de toneladas por ano.

- Após têmpera e revenimento, sua microestrutura é revenida em carboneto martensítico. Ao ultrarrefinar a austenita antes da têmpera, fica provado que suas propriedades mecânicas podem ser melhoradas. Comparado com o tratamento térmico tradicional de grão fino de 42CrM. Aço, o tamanho do grão de austenita é de cerca de grau ASTM8, ou seja, cerca de 20 ~ 30m, quando refinado abaixo de 10 pm; todas as propriedades mecânicas são melhoradas em Força.

O projeto e a fabricação da peça bruta afetam o custo de fabricação da peça bruta e afetam a economia do processo subsequente e o impacto no meio ambiente. Para resumir, devemos tentar o nosso melhor para usar processos de usinagem de alta precisão, como forjamento de precisão, o que pode reduzir significativamente a quantidade de usinagem e fazer pleno uso dos recursos. Combinado com condições de produção específicas e a possibilidade de terceirização, podemos realizar a produção especializada de blanks para aproveitar ao máximo os recursos. Adote novos processos e tecnologias no modo de produção em massa.

O mesmo vale para os espaços em branco dos parafusos de alta resistência. Com o desenvolvimento da tecnologia de forjamento, muitas fábricas profissionais em branco agora usam tecnologia avançada de forjamento de precisão para produzir espaços em branco, que podem forjar diretamente a forma de parafusos de alta resistência, reduzindo o processo do diâmetro da haste do carro, reduzindo assim o custo de O consumo de recursos e energia; com o desenvolvimento da tecnologia de forjamento no futuro, o espaço em branco dos parafusos de alta resistência será desenvolvido, o diâmetro do espaço em branco da rosca e o diâmetro da haste podem ser forjados e a tecnologia de processamento pode ser simplificada como processamento de rosca e tratamento térmico, que reduzirá significativamente a redução dos custos de processamento também pode reduzir o consumo de recursos e energia.

O fluido de corte é frequentemente usado no processamento de corte moderno. Ainda assim, o fluido de corte usado agora geralmente contém substâncias tóxicas, que são mais prejudiciais ao meio ambiente, aumentam a carga ambiental e não são propícias à saúde dos trabalhadores. Com base nisso, no processamento de parafusos de alta resistência, um possível método futuro é o corte a seco. O corte a seco é uma maneira eficaz de eliminar a poluição do fluido de corte e obter uma produção mais limpa, mas o corte a seco depende muito do desenvolvimento e aplicação de novas ferramentas.

As ferramentas de cerâmica são muito adequadas para corte a seco devido à sua alta resistência ao calor e boa estabilidade química. Ainda assim, as propriedades físicas inerentes dos materiais cerâmicos, como alta fragilidade, baixa resistência e tenacidade, limitam a aplicação de ferramentas de cerâmica no corte a seco. Para resolver este problema, geralmente é usado um novo tipo de ferramenta de material cerâmico que reduz o tamanho dos grãos cerâmicos e melhora a pureza do material; um nano-revestimento projetado adequadamente pode aumentar significativamente a dureza e tenacidade da ferramenta; ele possui excelentes propriedades antidesgaste e autocontidas. Propriedades de lubrificação.

6 Conclusão A tecnologia de processamento de peças de parafusos comuns, incluindo parafusos de alta resistência, é relativamente simples e os métodos de processamento também são variados. Diferentes produtos, empresas de produção e operadores se adaptam a diferentes tecnologias de processamento. Os fatores do processo que afetam a qualidade dos fixadores de alta resistência incluem design de aço, recozimento esferoidal, descascamento e descamação, trefilação, encabeçamento a frio, processamento de rosca, tratamento térmico, etc., e às vezes a sobreposição de vários fatores.

Como todos sabemos, os defeitos dos fixadores são causados pela flutuação das características de qualidade do produto. Somente entendendo com precisão os fatores de processo no processo de fabricação do produto, que gera uma força motriz substancial para a melhoria contínua da qualidade, podemos obter mais através da melhoria contínua da qualidade: lucro e maior competitividade. As propriedades dos materiais de parafusos de alta resistência são interdependentes com o tratamento térmico.

As propriedades do material dependem da estrutura interna do material, e a estrutura interna muda com o tipo de aço, tratamento térmico e outras técnicas de processamento. De acordo com as condições nacionais do meu país e o nível técnico real das empresas, devemos aprender com empresas estrangeiras e otimizar e filtrar continuamente por meio de aplicação e pesquisa para que a seleção de parafusos de alta resistência possa ser concentrada em alguns tipos de aço. Isso ajuda a melhorar a qualidade das matérias-primas e facilita o controle do processo de fabricação de fixadores. Desta forma, enquanto a exportação de fixadores aumenta ano a ano, nos esforçamos para alcançar o nível avançado mundial em termos de variedade e qualidade.