Seus fornecedores e fabricantes de fixadores completos

30 anos de experiências industriais de fixadores

Principais Produtos-Prince Fastener

Obtenha o que você precisa, mesmo os pedidos de fixadores personalizados

Por que escolher o Prince Fastener

Seremos seus fornecedores e fabricantes de fixadores completos

Pedidos personalizados

Com tecnologia de fabricação profissional e máquinas, o Prince Fastener aceita pedidos de parafusos personalizados

direto da fábrica

Você obterá os parafusos da fábrica de fornecedores de parafusos diretamente com custos competitivos

Entrega dentro do prazo

Com gerenciamento de pedidos qualificado e capacidade de produção suficiente, Prince Fastener Promise In Time Delivery

Atendimento ao cliente

O fixador Prince fornecerá serviços abrangentes ao cliente com nossa equipe profissional

Quem é o Príncipe Fastener

Com 30 anos de experiência em fabricação industrial de fixadores, a Prince Fastener Manufacturing Co., Ltd. é um fabricante e fornecedor líder de fixadores, especializado em projetar e produzir vários tipos de parafusos. , parafusos e porcas e outros fixadores. Podemos ser seus fornecedores e fabricantes de fixadores completos com resposta rápida e seguros de qualidade de confiança, com equipamentos de produção avançados de Taiwan, suporte técnico profissional experiente e soluções personalizadas avançadas.

Nossos principais produtos são: parafuso de drywall, parafuso de aglomerado, parafuso de máquina, parafuso auto-roscante, parafuso auto-perfurante, parafusos não/padrão, prendedor de engenharia (parafusos de alta resistência; porcas; arruelas; âncora), parafusos de aço inoxidável.

Para mais informações por favor visite Sobre Prince Fastener

Material

Desenho do fio

Criação de títulos

Enrolamento de Linha

Tratamento térmico

Galvanização

Inspeção

Embalagem

envio

Concluído

Processos de fixação para fabricação Na fabricação principal, os seguintes métodos são diferenciados por um lado, há conformação sem corte e corte.

Quando conformar não é cortar, também há uma distinção entre conformação a quente e a frio. Este diagrama é projetado para ajudar a tornar os processos de produção mais claros: Figura. N.: Um resumo de vários processos de fabricação

Conformação a frio (extrusão a frio) Nos dias atuais da tecnologia de fixação, muitos fixadores podem ser criados usando o processo de conformação a frio. O fixador é feito, normalmente usando processos de vários estágios. Isso pode ser feito pressionando para formar, forjando a frio, redução ou qualquer combinação desses métodos. O termo conformação “sólida ou a frio” foi cunhado para descrever esse tipo de fabricação. Esse processo geralmente é usado em grandes quantidades, pois, do ponto de vista de custo, é a abordagem mais sensata. A seleção da máquina certa para conformação é baseada nas dimensões do fixador e na quantidade de conformação.

Quanto mais extenso o grau de conformação, maior o número de estágios de conformação necessários. Perfis finos ou arestas vivas não são adequados para conformação a frio e causam desgaste na ferramenta. Um papel significativo na qualidade do seu produto final pode ser determinado pelo tipo de material usado juntamente com a alta qualidade do material usado para entrada (fio).

Os produtores de parafusos normalmente recebem arame enrolado em rolos que normalmente pesam mais de 1.000 quilos. O fio geralmente é tratado com fosfato para permitir que o fio seja usado com precisão e minimizar o desgaste da ferramenta. A pessoa que projeta o parafuso ou prendedor está tentando integrar as vantagens e desvantagens de diferentes materiais de acordo com as especificações do prendedor. As diferenças nos materiais são criadas, assim como os aços resistentes à corrosão entre os aços não ligados e os aços ligados. Por exemplo, se for necessária maior resistência, é necessário expor os componentes após a prensagem a um processo de tratamento térmico para alterar especificamente as propriedades mecânicas da peça.

Esquema dos estágios usados para cabeça hexagonal parafuso de aglomerado din 7505. Eles geralmente são feitos usando o processo de conformação a quente ou a frio também. A escolha de um ou outro método depende da dimensão e de outro das quantidades necessárias. Seção de fio Desincrustação Recalque intermediário Acabamento Calibragem Laminação de rosca em matriz redonda As informações fornecidas não são garantia ou garantia de sua plenitude. 1774 Diagrama das fases de conformação de uma porca hexagonal Benefícios da conformação a frio melhor aproveitamento do material alto rendimento * Qualidade superior e precisão dimensional

As propriedades de resistência são aprimoradas pelo endurecimento por deformação dos chanfros na peça de prensagem de acordo com as cargas

O método de fabricação de conformação a frio é comumente usado para grandes diâmetros, começando em aprox. M27 e peças maiores que começam em torno. 300 mm. Além disso, é provável que os componentes sejam feitos com conformação a frio devido aos pequenos volumes ou devido a um alto nível de conformação. Este método envolve o aquecimento da matéria-prima (geralmente barra) é aquecida total ou parcialmente à temperatura de forjamento. Este processo permite até mesmo geometrias complicadas e graus extremamente extremos na conformação. Uma das características mais comuns para componentes formados a quente é a estrutura da superfície. O endurecimento das tensões não faz parte da forma quente! As vantagens da conformação a quente são: Permite a produção de geometrias complexas com baixas tiragens de produção Diâmetros longos e grandes

Usinagem Usinagem normalmente descrita como uma etapa do processo que inclui torneamento, fresamento ou alargamento.

O método mais comumente usado em relação aos fixadores é o torneamento, no entanto, esse método perdeu muito significado devido às vantagens da prensagem a frio. Ao tornear, a forma desejada da peça é cortada da entrada de material usando a ferramenta para torneamento. O tamanho dos materiais de entrada dependerá do maior diâmetro da peça. Em geral são utilizadas barras com comprimento de 6 metros ou mais. Em contraste com a fabricação a frio e a quente, o caminho do chanfro do material usado para entrada é removido. Este procedimento de produção é utilizado nos casos em que a tiragem de produção não é grande o suficiente ou a forma da peça não pode ser atendida ao usar processos a quente ou a frio devido a arestas vivas, raios minúsculos ou mesmo tamanhos pequenos. Rugosidades de superfície tão altas quanto Ra 0,4 e Rz 1,7 são alcançáveis por este processo sem dificuldade. Para séries de produção em massa, os blanks geralmente são feitos usando a técnica de extrusão a frio e posteriormente fabricados.

Produção de rosca Nos casos em que os parafusos são produzidos em grandes quantidades normalmente, a rosca é criada ou produzida por laminação.

Este processo envolve que o parafuso é formado rolando-o por duas matrizes (matrizes planas) e uma é fixa e a outra é executada criando rosca (veja o diagrama). Neste tipo de fabricação de rosca, é possível fazer centenas de parafusos a cada minuto utilizando rosca. A rosca é geralmente usada antes da têmpera e do endurecimento. Se houver requisitos especiais que exijam que a rosca seja laminada após o tratamento térmico, ela é chamada de “laminação final”. As informações fornecidas não são uma garantia ou garantia de sua integridade. 10 1775 Outras formas de criar roscas: corte em imersão Rolos de ferramentas acionados pela mesma força, eles giram no mesmo ângulo. A peça de trabalho se move sem ser deslocada axialmente. Essa técnica pode ser utilizada para criar roscas com excelente precisão de passo. Método contínuo: O passo da rosca é produzido pela inclinação dos eixos do rolo através de um ângulo de passo. A peça de trabalho recebe um impulso axial. Em seguida, ele se move por um passo da rosca na direção axial e depois gira completamente.

Roscas com excesso de comprimento podem ser criadas usando este método. Corte de rosca neste método, a rosca é criada usando rosqueamento ou parafuso. Ao usar parafusos, esse método é usado principalmente para baixas tiragens de produção ou também com peças fabricadas. Mas, o processo é diferente quando são feitos fios fêmeas. Nesse caso, a rosca é normalmente cortada com o uso de um macho de rosca ou macho cônico. Corte de rosca com torno automático utilizando machos para conicidade

Padrão de fibra Ambos os diagramas ilustram claramente as distinções entre uma rosca laminada ou cortada. Na formação do fio, o material é higienizado ainda mais no padrão da fibra, para que não se quebre. Neste caso, o tamanho original dos parafusos é igual ao diâmetro do flanco. Quando o corte de rosca é usado, a dimensão inicial do parafuso será exatamente a dimensão da rosca. O padrão das fibras é quebrado através do corte.

Tratamento de aquecimento

Revenimento e endurecimento A combinação de “endurecimento” e depois “revenimento” é conhecida como revenimento e endurecimento. É um requisito da norma DIN EN ISO 898 Parte 1 que especifica a têmpera e o endurecimento para parafusos da classe de resistência 8.8, bem como A DIN EN Parte 2 recomenda-o para porcas da classe de resistência 8 e 05 (>M16), bem como para porcas da classe de resistência 10.

No processo de endurecimento, o parafuso é aquecido até a temperatura especificada, dependendo do teor de carbono do parafuso e, em seguida, mantido nessa temperatura por um longo período. A microestrutura é alterada. O aumento da dureza é obtido através de têmpera posterior (água ou óleo). Matriz Fixa Matriz Corrida Diâmetro externo do curso do chanfro da rosca no corte da rosca. Curso de chanfro na fabricação de roscas Todas as informações são fornecidas sem qualquer garantia ou reivindicação de precisão.

Recozimento Materiais duros como vidro e, portanto, quebradiços não podem ser usados nesta situação. O material deve ser novamente aquecido até a temperatura mínima estabelecida na norma para minimizar as distorções da microestrutura. Este método reduz a quantidade de dureza do material que foi alcançada anteriormente (mas é muito mais do que a dureza do material não tratado). No entanto, a ductilidade aumenta. Esse processo pode ser uma ajuda significativa para os fabricantes criarem parafusos que atendam às especificações exigidas pelos clientes.

Endurecimento do invólucro Este método é utilizado para roscar parafusos roscados ou parafusos autoperfurantes. Neste caso, superfícies extremamente duras são essenciais para que os parafusos possam criar suas próprias roscas automaticamente. O núcleo do parafuso, ao contrário, é extremamente macio. Os aços que contêm uma porcentagem de carbono de 0,05% a 0,2% são adequados para esses tipos de parafusos. Os aços são então aquecidos e mantidos por um longo período em um ambiente que libera carbono (ex. metano). O carbono se dispersa na zona da superfície e isso aumenta o teor de carbono da área circundante. Este processo é conhecido como carburação. Em seguida, o material é quanned e, portanto, endurecido nas áreas de superfície. Isso dá a vantagem de que a superfície é extremamente dura e ainda assim há ductilidade suficiente no centro do parafuso.

O processo de alívio de tensão Existem vários métodos diferentes de recozimento que têm impactos distintos na microestrutura, bem como nas condições de tensão dentro do material. Um dos procedimentos mais importantes quando se trata de fixadores é o recozimento de alívio de tensões (aquecendo até cerca de. 600degC, e mantendo a temperatura por um longo tempo). O endurecimento por tensão que ocorre durante a formação a frio pode ser revertido através do alívio de tensões e recozimento. Isso é especialmente importante para parafusos que se enquadram nas faixas de resistência 4,6 e 5,6, pois deve haver um extenso alongamento do parafuso.

Revenimento Revenimento refere-se ao tratamento aplicado a componentes de alta resistência (resistências de 1000 MPa ou durezas superiores a 320 HV) na esperança de reduzir a chance de fragilização por hidrogênio. O revenimento deve ser concluído dentro de quatro horas após o processo de conclusão do tratamento galvânico. A temperatura mínima dependerá da classe de resistência ou dos materiais utilizados.

certificado do príncipe Fastener e participou das exposições

Embalagem e envio

O que eles estão dizendo

Solicitação de parafusos personalizados?

Seus clientes ou você precisam de fixadores especiais? Fixadores não padronizados?

Como um parceiro confiável de fornecedores de fixadores para várias indústrias, incluindo fabricantes de iluminação pública solar, a equipe da Prince Fastener está aqui para ajudar você.

Sinta-se à vontade para entrar em contato com a equipe da Prince Fastener, estamos aqui para aceitar pedidos de parafusos personalizados para atender seus pedidos especiais.

Blog e notícias de Prince Fastener

How to Choose the Best Galvanized Bolts for Your Project

Choosing the best galvanized bolts is not about picking a single “best” product—it’s about matching bolt type, size, and zinc coating system to your project’s

Top 10 Stainless Steel Fastener Suppliers to Watch in 2026

You can see the top 10 stainless steel fastener suppliers for 2026 here: Wuxi Ingks Metal Parts Co., Ltd. Brighton-Best International BUMAX Fastenal Company Trifast

Best #14 Screw Diameter Choices for Woodworking and Metalworking in 2026

You want your project to stay strong. The best 14 screw diameter for woodworking and metalworking in 2026 depends on the diameter, thread, and material you use.

How to Read a Machine Screw Dimensions Chart for Beginners

You can read a machine screw dimensions chart with ease, even if you are new to hardware. This chart shows you the size, thread, and

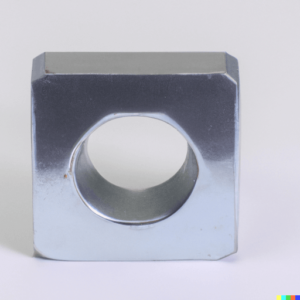

Popular Types of Square Nuts and Their Uses

You see many different types of nuts when you shop for hardware, but square nuts stand out for their shape and function. Take a look

Top 5 m8x1.25 Bolt Picks for Strong, Safe Fixes

Here are the top 5 M8x1.25 bolt picks for strong, safe fixes: 304 Stainless Steel Flanged Hex Head Class 8.8 Zinc Plated Flange Bolt Grade