Prince Fastener:Processo de produção de prendedores e artesanato – Escolha o pacote de fixadores

A inspeção final e seleção de fixadores é a última confirmação de todo o trabalho da sequência anterior, e é também a verificação prévia. Este processo é seguido por embalagem e armazenamento.

fabricantes de fixadores geralmente seleciona manualmente defeitos como efusão e saliências; máquinas de triagem óptica detectam e selecionam defeitos como tamanho, sem rosca e dentes oblíquos.

Prince Fastener faz o sexto artigo da série de artigos sobre produção de fixadores tecnologia, apresenta o conteúdo de inspeção, requisitos de pessoal, princípios de equipamento e especificações de embalagem envolvidos no processo de inspeção final na produção de fixadores.

01

Inspeção final dos fixadores

1. Verificação de identificação:

A impressão do código é clara e correta, e a localização é precisa.

2. Inspeção visual:

1) A superfície está limpa e livre de rebarbas, manchas de óleo, outras impurezas e ferrugem;

2) deflação côncava causada por danos mecânicos;

3) Galvanoplastia ou efusão de revestimento;

4) Diferença de cor, formação de bolhas e queda causada por galvanoplastia ou revestimento deficiente;

5) Há rachaduras na superfície.

3. Inspeção de defeito de rosca:

Omitir o processo de fricção ou rosqueamento faz com que as peças não tenham dentes, dentes ruins, como dentes oblíquos ou podres, e ressaltos e deformações da rosca.

4. Inspeção da cabeça do parafuso:

Não deve haver fenômenos adversos como tiro na cabeça, desvio da cabeça, desvio do ponto cruzado e cicatrizes de pressão.

5. Conjunto de parafuso ou conjunto de porca:

Juntas de vazamento, juntas múltiplas e juntas erradas.

6. Mistura:

Fixadores de tamanhos, graus e acabamentos semelhantes são misturados.

7. Detecção de tamanho:

O diâmetro da rosca, o comprimento da entrada da rosca, o passo e o medidor de rosca correspondente são usados para detectar.

8. Teste de desempenho:

Dureza, inspeção de torque de ruptura, inspeção de inundação de hidrogênio, teste de névoa salina - a maioria desses testes é concluída em laboratório e este artigo não os repetirá.

02

Detecção de seleção manual

Para fixadores produzidos em pequenos lotes, grandes fixadores e fixadores de formato especial, as vantagens da inspeção manual não podem ser substituídas por máquinas.

1) Ferramentas de inspeção manual:

Lupa, paquímetro digital, micrômetro digital, calibrador de espessura, calibrador de rosca e ferramenta de inspeção exclusiva.

2) Condições de inspeção manual:

a. Fonte de luz do local de inspeção: 300–400LUX ou sob luz natural

b. Distância de inspeção: cerca de 30 cm

c. Tempo: Fique visualmente por 3-5 segundos

d. Ângulo de inspeção: o produto está em um ângulo de 45°-90° com os olhos

3) Processo de seleção manual:

Um a. Organize os produtos: empilhe-os cuidadosamente na mesa de operação e evite que caiam no chão.

b. Use ferramentas de inspeção especiais para detectar parâmetros relevantes e selecionar produtos não qualificados.

c. Realizar inspeção visual 100% dos produtos, verificar e selecionar produtos não qualificados,

d. Use uma lupa para verificar a aparência da linha e selecione produtos não qualificados.

4) Notas sobre a seleção manual:

a. Os catadores precisam usar luvas de algodão branco ou berços de dedo.

b. Prepare cestas de cores diferentes para produtos bons e ruins.

c. Antes e depois de selecionar os produtos, certifique-se de que a superfície de trabalho e o piso estejam limpos para evitar misturas.

d. Quando toda a seção de trabalho não estiver concluída, não é permitido adicionar o produto novamente para evitar o fenômeno de mistura.

e. Itens suspeitos no chão devem ser descartados.

f. Os produtos defeituosos devem ser colocados na caixa de material e na caixa de material da cor especificada e, finalmente, designados para tratamento de sucata.

g. Os produtos retrabalhados devem ter procedimentos especiais de processamento.

03

Triagem de detecção de máquina de triagem de imagem óptica

A máquina de triagem de imagem óptica é usada principalmente para detectar e triar o tamanho da aparência e defeitos e triar automaticamente para distinguir produtos bons e ruins.

Muitas fábricas usam máquinas de triagem óptica para substituir a inspeção de qualidade manual.

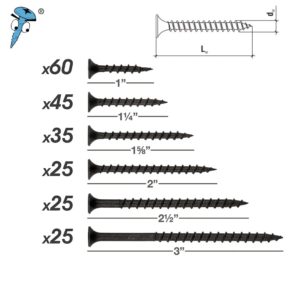

Máquina de triagem de imagem óptica, adequada para M3–M20 parafusos, porcas, parafusos, arruelas, fixadores e outros fixadores que podem ser colocados de forma estável. A velocidade de detecção é de até 1200 peças por minuto e a precisão é de ± 0,001 mm. Além disso, pode ser feito para que os dentes do parafuso não sejam danificados durante o processo de detecção.

A inspeção manual da aparência e qualidade dimensional é necessária. No entanto, a inspeção visual manual por muito tempo resulta em baixa eficiência de inspeção do produto e baixa precisão devido à fadiga ocular. O uso de visão de máquina em vez de visão artificial pode melhorar significativamente a eficiência da produção e a precisão da inspeção e reduzir os custos de mão de obra.

A máquina de triagem óptica usa uma câmera CCD para converter o alvo detectado em um sinal de imagem. Primeiro, ele o transforma em um sinal digital de acordo com a distribuição de pixels, brilho, cor e outras informações. Em seguida, o sistema de processamento de imagem executa várias operações nesses sinais para extrair as características do alvo, como área, quantidade, posição, comprimento e, em seguida, gera os resultados de acordo com o grau permitido predefinido e outras condições, incluindo altura de várias seções , largura de várias seções, agulha quebrada, orifício do plugue, comprimento inválido do dente (altura do dente do pescoço inferior), diâmetro do fundo do dente, diâmetro externo do dente, ferramentas dentárias, dentes oblíquos, rolamento de dentes ruim, comprimento do parafuso, se a cabeça é revestida ou não , se há chanfros, furos de plugue, excentricidade, falta de dentes, etc., realizando assim a detecção automática e a função de identificação.

04

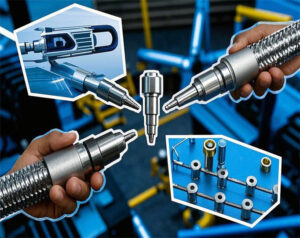

Teste e triagem da máquina de triagem de correntes parasitas de dureza do prendedor

O teste de corrente de Eddy é um método de teste não destrutivo baseado no princípio da indução eletromagnética. É adequado para materiais condutores. Quando uma peça do produto é colocada em um campo magnético alternado, existe uma corrente induzida na região; uma corrente parasita é gerada.

Devido à mudança de vários fatores da própria peça (como condutividade elétrica, permeabilidade magnética, dureza, material, defeitos, etc.), a corrente induzida mudará e essa mudança pode ser totalmente aplicada à detecção de fixadores.

A máquina de triagem de corrente parasita de dureza de prendedor é adequada para triagem rápida de mistura de prendedor, desvio de dureza, falta de rosca e danos consideráveis por rachaduras.

O sistema inclui instrumentos de teste, sonda de teste, mecânica, elétrica e quatro partes. Realize detecção automática de defeitos, classificação automática e alarme automático.

05

Considerações de peneiramento da máquina

a. De acordo com o tamanho do produto, ajuste a placa vibratória e a pista de descarga.

b. O valor necessário para garantir a frequência de vibração da placa vibratória.

c. Preste atenção à proteção do fio quando o produto cair no cano.

d. O canal da porta de descarga até a caixa receptora garante que o material não caia para fora.

e. Ao substituir o produto de peneiramento, limpe a placa vibratória, o rastreamento do material e o solo para evitar a mistura.

06

Embalagem de Fixador

1. Embale o material de acordo com os requisitos do cliente.

Certifique-se de que os gráficos e o texto impressos no rótulo do produto estejam claros e corretos.

2. Apenas um produto pode ir para a mesa de embalagem para embalagem de cada vez. É terminantemente proibido embalar dois produtos com especificações ou formas semelhantes simultaneamente. A mesa de embalagem deve ser limpa antes da embalagem. Os métodos e etapas de embalagem específicos são os seguintes:

a. Escolha se deseja usar uma máquina de embalagem de acordo com as peças e escolha o tamanho apropriado do saco plástico de acordo com as características e o número de sacos.

b. Prepare peças, caixas, enfardadeiras, balanças e outras ferramentas a serem embaladas. Confirme a quantidade de embalagem por caixa.

c. Coloque os sacos plásticos com as especificações correspondentes na caixa, coloque as peças nos sacos plásticos de acordo com o número especificado e amarre as aberturas. Ao mesmo tempo, coloque a etiqueta interna no saco plástico.

d. Feche a tampa e cole a etiqueta do lote no lado esquerdo da caixa.

e. Caso haja folga no saco plástico da embalagem na caixa, deve-se preenchê-lo com papel esponjoso para garantir a qualidade do produto durante o transporte.

f. Após a vedação com fita de vedação, coloque-a na enfardadeira automática e use o vídeo de enfardamento para fazer quatro cruzes.

g. Coloque a caixa cheia ordenadamente na palete de madeira. É necessário que as peças sejam colocadas de baixo para cima, de pesadas para leves e de grandes para pequenas. A etiqueta na caixa externa da caixa está voltada para fora. Ao misturar peças, os detalhes exatos devem ser colocados juntos na mesma camada. O número de camadas empilhadas é 3 e o peso do palete é menor ou igual a 1000Kg.