Resumo

Os parafusos auto-roscantes são fixadores de alta resistência com funções auto-roscantes e de fixação.

Diferentes configurações de rosca têm diferentes efeitos no desempenho da fixação. Ao projetar testes de aperto e afrouxamento, a seleção de torque de instalação, eficiência de torque e desempenho de desaperto de dois tipos de parafusos auto-roscantes foram analisados em detalhes para fornecer uma referência para a seleção de parafusos auto-roscantes de metal em aplicações de engenharia.

A comparação mostra que:

O torque de rosqueamento do prego auto-roscante “Tipo I” é menor que o do prego “Tipo II”, e o prego auto-roscante “Tipo I” tem uma janela maior de seleção de torque e um fator de segurança maior para instalação;

Os parafusos tipo II do mesmo tamanho são mais eficientes quanto ao torque do que os parafusos Tipo I e consomem menos torque para a mesma força de fixação aumentada;

Deve-se observar que, devido à vantagem do baixo torque de rosqueamento dos parafusos de rosqueamento “Tipo I”, os parafusos de rosqueamento “Tipo I” requerem menos torque para instalações de baixa força de aperto e os parafusos de rosqueamento “Tipo II” requerem menos torque para instalações de alta força de aperto;

Quando usados com porcas de liga de alumínio, ambos os tipos de parafusos roscados têm boa resistência ao afrouxamento em comparação com os parafusos métricos, mas o pino macho “Tipo II” tem melhor resistência ao afrouxamento do que o pino macho “Tipo I” para o mesmo tamanho.

1

Fundo

Com o rápido desenvolvimento de novos veículos de energia, leve, segurança, baixo custo, economia de energia e proteção ambiental tornaram-se a tendência na modernização dos automóveis.

Para atender a essa tendência, a liga de alumínio de peças automotivas fez uma inovação. A passagem do aço para o alumínio, da fundição para a forja, das peças múltiplas para o design integrado, estas mudanças trouxeram grandes desafios ao desenvolvimento técnico dos fixadores, exigindo um maior esforço no dimensionamento das estruturas de ligação e na otimização das soluções de fixação.

Nos últimos anos, as conexões auto-roscantes de metal mostraram excelentes propriedades de fixação em ligas de alumínio, não apenas em termos de resistência e capacidade de conectar uma variedade de estruturas, mas também em termos de funções de rosca e fixação.

As vantagens dessa estrutura de conexão são que um bom ajuste reduz o risco de afrouxamento e pode ser desmontado para uso repetido.

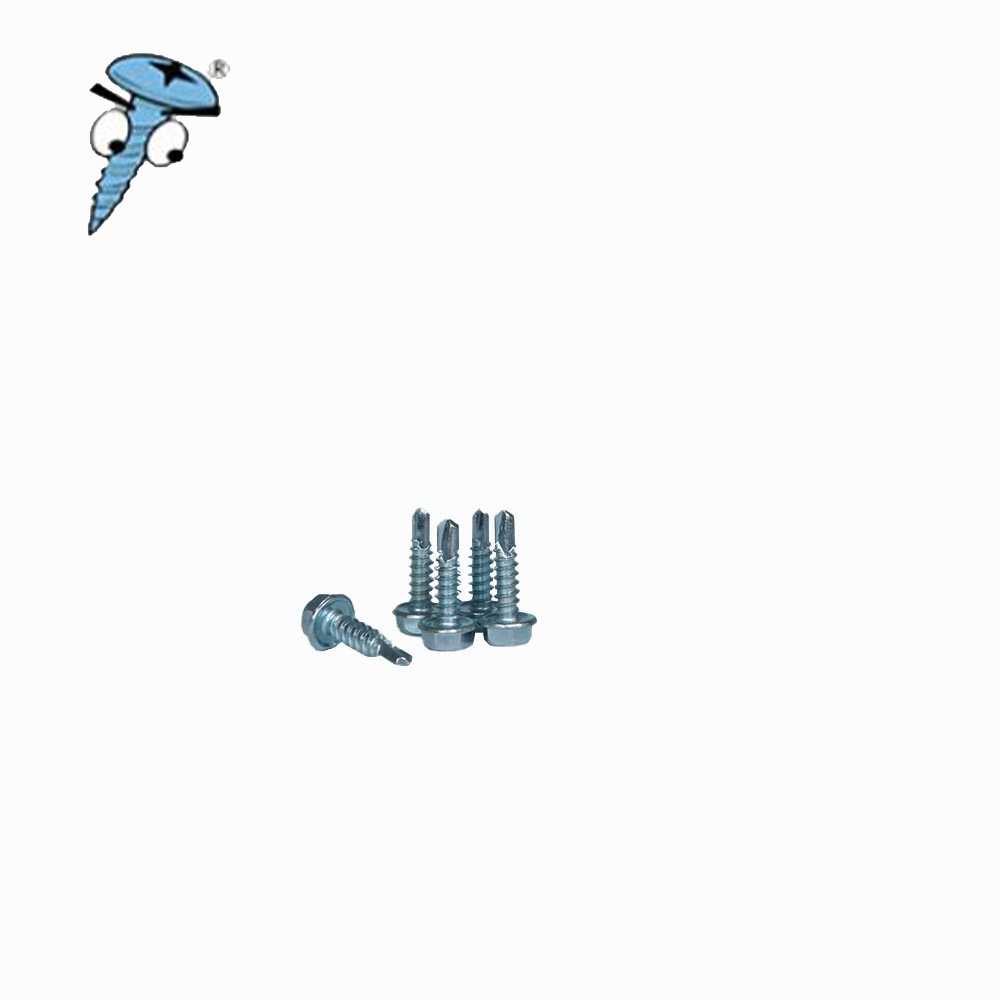

Com o desenvolvimento de requisitos de aplicação e tecnologia, vários tipos de parafusos autorroscantes passaram a dominar o mercado. Na prática, o tamanho da haste auto-roscante, o tipo de rosca, o tipo de cabeça, o tipo de cauda, o acabamento da superfície e o desenvolvimento das especificações de torque têm um impacto significativo no desempenho de aperto de toda a estrutura da junta .

Os autores deste artigo se concentram em duas configurações diferentes de rosca de parafusos auto-roscantes de metal e analisam e comparam as propriedades de fixação produzidas por essas duas configurações de rosca para fornecer orientação sobre a seleção de parafusos auto-roscantes de metal para aplicações práticas.

O primeiro tipo de prego autorroscante de metal é o “Tipo I”, que apresenta as seguintes vantagens:

Torque de batida baixo;

Alta relação de torque de falha para rosqueamento;

Excelente posicionamento axial;

Relação batida-deslizamento mais forte;

Prevenção do deslizamento da rosca interna;

Evita o afrouxamento por vibração;

As roscas formadas são compatíveis com fixadores métricos.

O segundo tipo de prego autorroscante de metal é o “Tipo II”, que apresenta as seguintes vantagens:

A banda formadora de rosca cônica facilita o rosqueamento e evita o deslizamento;

O ângulo de inclinação de 33° reduz o torque de rosqueamento;

Alto torque antiafrouxamento;

Alta resistência de conexão devido à grande área de rosqueamento;

Maior torque de retirada;

As roscas resultantes são compatíveis com fixadores métricos.

Os autores analisaram e verificaram o desempenho de fixação de duas configurações de rosca de prego auto-roscante de metal no mesmo ambiente de teste, o que fornece orientação para a seleção e desenvolvimento de torque de parafusos auto-roscantes de metal em aplicações de engenharia.

2

conteúdo de teste

2.1 Amostras e equipamentos de teste

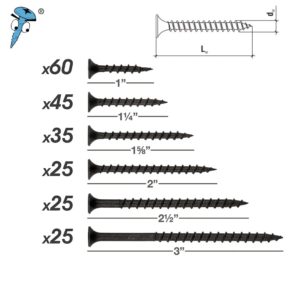

As principais amostras e parâmetros de desempenho usados nos testes são mostrados na Tabela 1.

Tabela 1 Amostras e parâmetros de desempenho usados para os testes de desempenho dos dois parafusos auto-roscantes de metal

Os principais equipamentos utilizados durante o teste são mostrados na Tabela 2.

Tabela 2 Equipamentos utilizados nos testes de desempenho dos dois parafusos auto-roscantes metálicos

2.2 Configuração de teste

Um diagrama esquemático do equipamento utilizado durante o teste é mostrado na Figura 1(a);

O dispositivo durante o teste é mostrado na Figura 1(b);

Um diagrama do aparelho durante o teste de vibração é mostrado na Figura 1(c).

2.3 Programa de teste

2.3.1 Aperto até falha da junta

Conforme mostrado na Figura 1(a)(b), parafusos métricos, parafusos auto-roscantes “Tipo I” e parafusos auto-roscantes “Tipo II” foram fixados e os parafusos foram apertados com equipamento de teste de torque até que a junta falhasse.

Condições de teste: velocidade de rotação 30 r/min.

2.3.2 Aperto ao torque de instalação

Conforme mostrado na Figura 1(a)(b), fixe os parafusos métricos, parafusos autorroscantes “Tipo I” e parafusos autorroscantes “Tipo II” respectivamente, aperte os parafusos no torque de instalação usando o equipamento de teste de torque e registre o torque, ângulo de rotação e força de tração dos parafusos usando o equipamento de aquisição de dados.

Condições de teste: velocidade de rotação 30 r/min, torque de instalação selecionado na seção 1.3.1 estatísticas.

2.3.3 Teste de decaimento estático

Conforme mostrado na Fig. 1(a)(b), fixe os parafusos métricos, os parafusos autorroscantes “Tipo I” e os parafusos autorroscantes “Tipo II” respectivamente, aperte os parafusos ao torque de instalação com o equipamento de teste de torque, registre a força de aperto máxima e, após 30 min, registre a força de aperto restante.

Condições de teste: velocidade 30r/min.

2.3.4 Teste de decaimento de vibração

Conforme mostrado na Figura 1(c), fixe os parafusos métricos, os parafusos auto-roscantes “Tipo I” e os parafusos auto-roscantes “Tipo II” respectivamente, aperte os parafusos com a mesma força de aperto com o dispositivo de aperto, registre a força de aperto e o número de ciclos de vibração durante a vibração.

Condições de teste: amplitude 0,8 mm, carga de vibração 1 kN, número de ciclos 500.

Este experimento usa a força após uma redução de 50% na força de aperto como a força de ruptura por cisalhamento.

3

Resultados e discussão

3.1 Análise da seleção do torque de montagem

A Figura 2(a) mostra a comparação do torque de rosqueamento e torque de escoamento de dois parafusos auto-roscantes metálicos de especificações diferentes.

Pode-se observar que há pouca diferença no torque de rosqueamento para a mesma estrutura roscada de diferentes especificações. 4,957 e 5,266 Nm para “Tipo II” M5 e M6 respectivamente;

Comparando o desempenho do rosqueamento dessas duas configurações de rosca, o torque de rosqueamento da haste autorroscante “Tipo I” é significativamente menor do que o do “Tipo II”, com uma redução de cerca de 1,3 Nm.

O estudo mostra que a vantagem do desempenho do rosqueamento “Tipo I” se deve principalmente à estrutura triangular da rosca em forma de folha, que possui uma seção transversal triangular para reduzir o torque de rosqueamento e assim atender a necessidade de menor torque de rosqueamento,

Essa estrutura de rosca também proporciona melhor posicionamento axial e reduz o consumo de torque de instalação em outras áreas.

Em termos de valores de torque de escoamento para ambas as configurações de rosca, há pouca diferença entre os dois tipos de parafusos de rosca no tamanho M5 com um torque de escoamento de 13,111 e 13,186 Nm respectivamente, enquanto o parafuso de rosca “Tipo I” no tamanho M6 tem um torque de escoamento de 17,87 Nm e o prego de rosqueamento “Tipo II” tem um torque de escoamento de 13,111 e 13,186 Nm, respectivamente. O torque de escoamento dos parafusos autorroscantes “Tipo I” é de 17,87 Nm e o torque de escoamento dos parafusos autorroscantes “Tipo II” é de 21,039 Nm.

A partir dos resultados do teste de dureza, a dureza dos parafusos auto-roscantes “Tipo I” foi significativamente menor do que a dos parafusos auto-roscantes “Tipo II”, resultando em uma força de aperto menor necessária para o escoamento “Tipo I” do que “Tipo II”, de modo que o torque de escoamento dos parafusos auto-roscantes “Tipo I” foi menor que o dos parafusos auto-roscantes “Tipo II”.

A Fig. 2(b) mostra uma comparação da relação torque de rosqueamento/torque de escoamento para dois tamanhos diferentes de parafusos auto-roscantes de metal.

Para parafusos de tamanho M5, a relação torque de rosqueamento/torção é 0,277 para parafusos auto-roscantes “Tipo I” e 0,378 para parafusos auto-roscantes “Tipo II”.

Para parafusos de tamanho M6, a relação torque de rosqueamento/torção é 0,202 para parafusos “Tipo I” e 0,250 para parafusos “Tipo II”.

Essa vantagem no desempenho do rosqueamento se deve à novidade da construção da rosca.

Figura 2 Resultados do teste de torque para dois tamanhos diferentes de parafusos auto-roscantes de metal

A estrutura da rosca do “Tipo I” é caracterizada por:

Estrutura de rosca triangular em forma de folha;

Roscas de raio;

O rosqueamento cria sua própria rosca de acoplamento endurecida, conforme mostrado na Fig. 2(c).

O resultado disso é que a faixa de torque do prego auto-roscante “Tipo I” é significativamente maior do que a do prego auto-roscante “Tipo II”, garantindo uma seleção de torque segura e aumentando o fator de segurança da instalação, evitando o risco de falha devido a pequenas variações no torque.

Resumindo: o torque de rosqueamento de uma haste auto-roscante “Tipo I” do mesmo tamanho é inferior ao de uma haste auto-roscante “Tipo II”; a relação torque de rosqueamento/torção de um prego autorroscante “Tipo I” é menor, A faixa de seleção de torque é maior e o fator de segurança da instalação é maior.

3.2 Análise de eficiência de torque

A Figura 3(a) mostra uma comparação das relações torque/força de aperto de dois tamanhos diferentes de parafusos auto-roscantes de metal.

Pode ser visto que:

Para parafusos de tamanho M5, a relação de torque e força de aperto para parafusos auto-roscantes “Tipo I” é de 0,818 Nm/kN, ou seja, o torque necessário para aumentar a força de aperto em 1 kN é de 0,818 Nm, enquanto a relação de torque e aperto a força para parafusos autorroscantes “Tipo II” é de 0,549Nm. 0,549 Nm/kN;

Para parafusos M6, a relação torque/força de aperto é de 1,02 Nm/kN para parafusos auto-roscantes “Tipo I” e 0,816 Nm/kN para parafusos auto-roscantes “Tipo II”, ou seja, para cada 1 kN adicional, “Tipo I ” Os parafusos roscados consomem 0,204 Nm a mais de torque do que os parafusos roscados “Tipo II”.

Uma comparação do torque necessário para instalar três parafusos de tamanhos diferentes para a mesma força de aperto pode ser vista na Figura (b):

Para parafusos de tamanho M5, o torque necessário para instalar uma força de aperto de 5kN é 7,698, 7,704 e 7,559Nm para parafusos “Tipo I”, “Tipo II” e métricos, respectivamente, com pequenas diferenças entre os três, mas as diferenças não são significativo. Existem pequenas diferenças entre os três, mas não são significativas, sendo os parafusos métricos relativamente baixos.

Para parafusos M6, o torque necessário para instalar uma força de aperto de 7 kN é 11,047, 10,828 e 9,422 Nm para parafusos auto-roscantes “Tipo I”, “Tipo II” e parafusos métricos, respectivamente. O torque necessário para parafusos auto-roscantes “Tipo I” parafusos é significativamente maior do que o necessário para os parafusos “Tipo II” e métricos, um fenômeno que é uma indicação direta da eficiência do torque da construção roscada.

O torque mais baixo dos parafusos métricos é compreensível porque o torque de montagem não é necessário para rosquear para formar roscas internas, portanto, o torque necessário para produzir a mesma força de fixação é menor.

A razão pela qual o torque necessário para produzir a mesma força de aperto é maior para o “Tipo I” do que para o “Tipo II” é que a área de contato friccional da parte roscada do prego autorroscante “Tipo I” é maior do que a do Na haste auto-roscante “Tipo II”, quanto maior a área de contato friccional, mais torque é consumido, e o torque utilizado para produzir a força de aperto neste momento é consideravelmente menor.

Em um sistema de união, o consumo de torque consiste em 3 partes principais:

Uma parte do torque é usada para gerar a força de aperto,

Uma parte do torque é consumida pelo atrito de contato das roscas e a parte restante pelo atrito de contato da superfície de aperto,

A relação de consumo de torque para os três componentes é de aproximadamente 1:4:5,

Como mostrado na equação (1).

A haste auto-roscante “Tipo II” possui uma configuração de rosca de 33°, o que permite que o sistema de conexão tenha uma área de atrito de rosca menor e, portanto, requer menos torque por unidade de aumento de força de fixação, conforme Figura 3(c).

A partir das curvas de torque e força de fixação para parafusos roscados de metal M5 e M6 na Fig. 3(c) e (d), pode-se ver que os parafusos roscados “tipo I” são mais vantajosos em sistemas de instalação com requisitos de força de fixação menores .

Para parafusos M5 com força de aperto abaixo de 4,87 kN, o “Tipo I” é mais vantajoso que o “Tipo II” e para forças de aperto acima de 4,87 kN, o “Tipo II” é mais vantajoso que o “Tipo I”. Se a força de aperto for superior a 4,87kN, o “Tipo II” consome menos torque do que o “Tipo I”; para parafusos M6 com força de aperto abaixo de 5,37kN, o “Tipo I” consome menos torque do que o “Tipo II”. O “Tipo I” consome menos torque do que o “Tipo II” para parafusos autorroscantes com forças de aperto abaixo de 5,37 kN e, inversamente, o “Tipo II” tem vantagem sobre o “Tipo I”.

A razão para a predominância do “Tipo I” sobre o “Tipo II” em requisitos de baixa força de aperto é que o “Tipo I” tem um baixo torque de rosqueamento e, com um pequeno requisito de força de aperto, mais torque está disponível para o motivo pois isso é que o “Tipo I” tem um baixo torque de rosqueamento.

A razão pela qual o “Tipo II” requer uma força de aperto menor do que o “Tipo I” é que o “Tipo II” tem uma maior eficiência de torque, resultando em um aumento da mesma força de aperto. A razão para isso é que o “Tipo II” tem uma maior eficiência de torque, resultando em um valor de torque menor para a mesma força de aperto aumentada.

Em resumo, a eficiência de torque dos parafusos auto-roscantes “Tipo II” do mesmo tamanho é maior do que a dos parafusos auto-roscantes “Tipo I”; no caso de requisitos de baixa força de aperto, o “Tipo I” ocupa mais do que o “Tipo II”. Em baixas forças de aperto, o “Tipo I” tem uma vantagem sobre o “Tipo II”, pois o “Tipo I” consome menos torque quando montado com a mesma força de aperto; em altas forças de fixação, o “Tipo II” tem uma vantagem sobre o “Tipo I”. O “Tipo II” é mais vantajoso do que o “Tipo I” para altos requisitos de força de fixação.

3.3 Análise de desempenho antiafrouxamento

3.3.1 Análise da taxa de decaimento estático

A Figura 4 mostra uma comparação da taxa de decaimento da força de aperto de três tipos de parafusos de tamanhos diferentes instalados com o mesmo torque e deixados em repouso por 30min.

Quando o torque de montagem é 9N-m, a força de aperto do M5 “Tipo I”, “Tipo II” e parafusos métricos é 5,943, 5,833 e 6,249kN, respectivamente. A taxa de decaimento estático da força de aperto para os três parafusos foi de 12,91%, 12,88% e 7,97%, respectivamente.

Quando instalado com o torque necessário, as forças de aperto para M6 “Tipo I”, “Tipo II” e parafusos métricos foram 8,104, 11,215 e 12,482 kN, respectivamente. As taxas de decaimento estático das forças de aperto dos três parafusos foram 9,46%, 8,85% e 5,20%, respectivamente.

Comparando as taxas de deterioração dos três parafusos, pode-se ver que a deterioração dos dois parafusos auto-roscantes metálicos é significativamente maior do que a dos parafusos métricos.

Isso se deve ao fato de que a formação das roscas autorroscantes resulta em um alto número de concentrações de tensões, e o lento processo de liberação de tensões durante o processo de repouso resulta em certo grau de redução da força de aperto, com concentrações de tensões encontradas principalmente na raiz e na ponta do fio.

As razões para o maior decaimento estático no “Tipo I” do que no “Tipo II” são:

(1) Da força e dureza dos próprios dois tipos de parafusos autorroscantes, a dureza do “Tipo I” é menor que a resistência do “Tipo II”, baixa dureza e tenacidade, o que produzirá um certo grau de fluência relaxamento, então a queda estática da força de aperto é maior.

(2) A estrutura do parafuso auto-roscante "Tipo II" de 33 ° tem um melhor desempenho antiafrouxamento autotravante, até certo ponto, para reduzir a deterioração estática da força de aperto.

Conforme mostrado na Figura 2(c), as vantagens estruturais do “Tipo II” são:

configuração de rosca 33°;

Estrutura de rosca de correspondência métrica;

Seção transversal redonda.

Fig. 4 Comparação das taxas de atenuação das forças de aperto de três tamanhos diferentes de parafusos montados com o mesmo torque e deixados em repouso por 3 0 min.

3.3.2 Análise da taxa de decaimento de vibração

A Figura 5 mostra uma comparação da força de aperto residual após 500 vibrações transversais para três parafusos de tamanho M6 montados com uma força de aperto de 4 kN.

A força de aperto residual após o teste de vibração para os três tipos de parafusos auto-roscantes “Tipo I”, parafusos auto-roscantes “Tipo II” e parafusos métricos foram 2,137, 2,933 e 2,00 kN respectivamente, e os valores de decaimento do aperto força foram 1,863, 1,067 e 1,997 kN, respectivamente. 1,997kN.

É interessante notar que o parafuso métrico é capaz de reduzir a força de aperto para a força de aperto alvo definida (50% da força de aperto inicial) após 100 ciclos de vibração.

Comparando a diminuição da força de aperto dos parafusos de rosca metálica “Tipo I” e “Tipo II” com a dos parafusos métricos, pode-se ver que a resistência ao afrouxamento dos dois parafusos de rosca metálica é significativamente melhor do que a dos parafusos métricos parafusos, devido ao fato de que ambos os parafusos de rosca metálica têm certas considerações de afrouxamento na parte de design da estrutura da rosca:

(1) A estrutura de rosca em forma de folha triangular “em forma de I” fornece um certo efeito de travamento automático quando batida contra a porca.

(2) A estrutura da rosca com raio “Tipo I” fornece uma grande área de contato friccional entre as roscas e melhora o desempenho de afrouxamento.

(3) A estrutura de rosca de 33° da haste auto-roscante "Tipo II" aumenta a área de engate efetiva entre as roscas, permitindo assim que o material da rosca interna absorva mais energia de vibração e obtenha um bom efeito anti-afrouxamento.

Comparando-se os parafusos roscados de metal “Tipo I” e “Tipo II”, pode-se observar que o prego roscado “Tipo II” tem melhor resistência ao afrouxamento do que o “Tipo I”. II” é significativamente maior do que o “Tipo I”.

Da comparação dos dados: embora a estrutura da rosca do “Tipo I” possa aumentar a área de engate da rosca até certo ponto, a área de engate efetiva do “Tipo II” ainda é melhor do que a do “Tipo I” . “Em termos de contato friccional], o “Tipo II” é menos propenso a afrouxamento.

Além disso, a diminuição da força de aperto está relacionada com a fluência e o relaxamento da tensão do parafuso. A partir dos resultados do teste de dureza, a resistência do material do “Tipo I” é menor do que a do “Tipo II”, portanto, nas mesmas condições de teste, os parafusos autorroscantes “Tipo I” sofrem um maior grau de fluência e relaxamento de tensão do que “ Tipo II”, que os autores acreditam ser uma das razões para a diferença na queda da força de aperto dos dois tipos de parafusos autorroscantes.

Figura 5 Comparação da força de aperto residual após 500 vibrações transversais para três parafusos com uma força de aperto inicial de 4 kN

Em resumo, o mesmo tamanho de haste auto-roscante tem um desempenho antiafrouxamento muito bom em comparação com parafusos métricos;

Após o mesmo número de vibrações transversais, a força de pré-carga residual dos parafusos auto-roscantes “Tipo II” é maior do que a dos parafusos auto-roscantes “Tipo I” e os parafusos auto-roscantes “Tipo II” têm melhor resistência ao afrouxamento.

Finalmente

Neste artigo, os autores analisam e comparam o desempenho de fixação de parafusos auto-roscantes de metal com duas configurações de rosca diferentes, projetando diferentes esquemas de teste e obtêm as seguintes conclusões:

(1), a mesma especificação de torque de rosqueamento de prego auto-roscante “Tipo I” do que o prego auto-roscante “Tipo II” inferior, a partir da comparação da relação torque de rosqueamento / rendimento pode ser vista, prego auto-roscante “Tipo I” instalação A comparação das relações torque de rosqueamento/torção de escoamento mostra que os parafusos de rosqueamento “Tipo I” possuem uma maior gama de opções de torque e maior fator de segurança para instalação. Essa vantagem se deve principalmente ao formato triangular da face final rosqueada do pino macho “I”, que reduz bastante o torque do macho.

(2) A eficiência de torque dos parafusos auto-roscantes “Tipo II” do mesmo tamanho é maior do que a dos parafusos auto-roscantes “Tipo I”, ou seja, o torque necessário para aumentar a força de fixação por unidade é maior para os parafusos auto-roscantes “Tipo II” do que para parafusos de rosqueamento “Tipo I”. Os parafusos tipo II” requerem menos torque por unidade de força de fixação do que os parafusos “Tipo I”. Essa vantagem se deve principalmente à inclinação da rosca de 33° da haste auto-roscante “Tipo II”, que reduz efetivamente o consumo de fricção da parte roscada e, assim, aumenta o aproveitamento do torque.

(3) Quando usados com porcas feitas de liga de alumínio, os parafusos autorroscantes “Tipo I” e “Tipo II” possuem excelentes propriedades antiafrouxamento em comparação com os parafusos métricos; a mesma especificação de parafusos auto-roscantes “Tipo II “Tipo II” têm melhores propriedades de desaperto do que os parafusos auto-roscantes “Tipo I”. As vantagens de afrouxamento dos parafusos auto-roscantes devem-se principalmente ao seu respectivo design de rosca à prova de afrouxamento. A haste autorroscante “Tipo II” possui uma estrutura de rosca de 33° e uma grande área efetiva de engate da rosca.