主要製品-プリンスファスナー

カスタムファスナーのご要望にもお応えします。

プリンスファスナーを選ぶ理由

ファスナーのサプライヤーと製造業者

カスタムオーダー

プロの製造技術と機械で、プリンスファスナーは、カスタムねじの注文を受け付けます。

工場直送

あなたは競争力のあるコストで直接ねじサプライヤーの工場からネジを取得します。

イン・タイム・デリバリー

熟練した受注管理と十分な生産能力で、プリンスファスナーは時間通りの納品をお約束します。

カスタマーサービス

プリンスファスナーは、私たちの専門チームと包括的な顧客サービスを提供します。

プリンスファスナーとは

30年のファスナー工業製造の経験を持つ、プリンスファスナーマニュファクチャリング株式会社は、様々な種類のネジを設計し、生産に特化した大手ファスナーメーカー&サプライヤーです。Ltd.は、設計とネジの様々なタイプを製造することに特化した大手ファスナーメーカー&サプライヤーです。様々な種類のネジ、ボルト、ナット、およびその他のファスナーの設計と生産に特化した大手ファスナーメーカー&サプライヤーです。私達は台湾の高度の生産設備、ベテランの専門の技術者サポートおよび高度のカスタマイズされた解決を用いる速い応答そして信頼の質の保証のあなたのワンストップ締める物の製造者及び製造業者に、ある場合もあります。

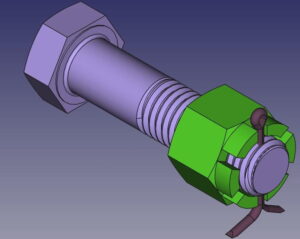

私達の主要なプロダクトは次のとおりです: 乾式壁ねじ、chipboard ねじ、機械ねじ、セルフ・タッピングねじ、自己の鋭いねじ、非/standardscrews、工学締める物(高力ボルト; ナット; 洗濯機; アンカー)、ステンレス鋼ねじ。

詳細はこちらをご覧ください。 プリンスファスナーについて

素材

伸線

ヘディング・メイキング

スレッドローリング

熱処理

亜鉛めっき

検査

梱包

出荷

完成

ファスナーの製造工程 主な製造工程では、次のような方法が区別されます。一方では、切削だけでなく、切削なしの成形があります。

成形が切断でない場合、熱間成形と冷間成形の区別もある。 この図は、生産工程をより明確にするためのものである。 N.:各種製造工程の概要

コールド・フォーム(冷間押出し) 現在の締結技術では、多くの締結部品がコールド・フォーム(冷間押出し)加工によって作られている。 ファスナーは、通常、多段階の工程を経て製造される。これは、プレス成形、冷間鍛造、還元、またはこれらの方法の任意の組み合わせによって行うことができます。 ソリッドまたはコールド」成形という言葉は、この種の製造を説明するために作られた。 この製法は一般的に大量に使用される。コストの観点から、最も賢明な方法だからだ。 成形に適した機械の選択は、ファスナーの寸法と成形量に基づいて行われます。

成形の度合いが広ければ広いほど、必要な成形段階の数も多くなる。 薄いプロファイルや鋭利なエッジは冷間成形に適さず、工具の摩耗の原因となる。 最終的な製品の品質に大きく影響するのは、投入材料(ワイヤー)の品質とともに、使用される材料の種類である。

スクリューメーカーは通常、1000キログラムを超えるロール状に巻かれたワイヤーを受け取る。 ワイヤーを正確に使用し、工具の磨耗を最小限に抑えるため、ワイヤーは通常リン酸塩で処理される。 ねじやファスナーを設計する人は、ファスナーの仕様に従って、さまざまな材料の長所と短所を統合しようとしています。 非合金鋼と合金鋼の耐食性鋼のように、素材の違いが生まれる。 例えば、より高い強度が必要な場合、プレス後の部品を熱処理工程にさらし、部品の機械的特性を特別に変化させる必要がある。

六角ヘッドに使用されるステージの概略図 DIN 7505 チップボードネジ.また、一般的に熱間または冷間成形プロセスで製造される。 どちらか一方の方法を選択するかは、寸法によって決まり、もう一方は必要な数量によって決まる。 ワイヤの断面 スケール処理 中間アップセット 仕上げ 校正 丸ダイスねじ転造 提供される情報は、その完全性を保証または保証するものではありません。 1774 六角ナットを成形する段階の図 冷間成形の利点 材料の最良の利用 高出力 * 優れた品質と寸法精度

強度特性は、荷重に応じてプレス部品の面取り部をひずみ硬化させることで向上する。

冷間成形の製造方法は、一般的に大口径に使用される。 M27と、それ以上の大きさのピース。 300mm。 さらに、体積が小さいため、あるいは成形のレベルが高いため、部品は冷間成形で作られる可能性が高い。 この方法では、原料(通常は棒鋼)の全部または一部を鍛造温度まで加熱する。 このプロセスによって、複雑な形状や極端な成形も可能になる。 熱間成形部品の最も一般的な特徴のひとつは、表面構造である。 ひずみの硬化はホットフォームの一部ではない! 熱間成形の利点複雑な形状の製造が可能で、生産量が少なくて済む。

機械加工 機械加工は通常、旋盤加工、フライス加工、リーマ加工を含む工程として説明される。

ファスナーに関して最も一般的に使われている方法は旋盤加工だが、コールドプレスの利点により、この方法は多くの重要性を失っている。 旋削加工では、投入された材料から旋削用の工具を使って目的の形状の部品を切り出す。 投入材料の大きさは、部品の最大直径に依存する。 一般に、長さ6メートル以上のバーが使用される。 コールド・メイキングやホット・メイキングとは対照的に、投入に使われる材料の面取り経路は取り除かれる。 この生産方法は、生産量が十分でない場合や、鋭角、微小な半径、あるいはサイズが小さいために、熱間または冷間加工では部品の形状を満たすことができない場合に利用される。 Ra 0.4およびRz 1.7という高い表面粗さは、このプロセスで問題なく達成可能である。 大量生産の場合、ブランクは通常、冷間押出法で作られ、後に製造される。

ねじの製造 ねじが大量に生産される場合、ねじは転造によって作られる。

この工程では、ねじを2つのダイス(平ダイス)に通して転がすことで成形し、一方を固定し、もう一方を動かしてねじを作る(図参照)。 この種のねじ製造では、ねじを使って毎分数百本のねじを作ることが可能だ。 糸は一般に、焼き戻しや焼き入れの前に使用される。 加熱処理後に糸を転がす必要がある特別な要件がある場合は、「最終転造」と呼ばれる。 提供された情報は、その完全性を保証するものではありません。 10 1775 その他のねじ切り方法:プランジ・カッティング 同じ力で駆動される工具ロールは、同じ角度で回転する。 ワークピースは軸方向に変位することなく移動する。 この技術は、優れたピッチ精度を持つねじ山を作るために利用できる。 連続方式:糸のピッチは、ローラーの軸をピッチの角度だけ傾斜させることによって作られる。 ワークピースは軸方向のスラストを受ける。その後、ねじ山の1ピッチを軸方向に移動し、完全に回転します。

オーバーレングスのスレッドはこの方法で作成できる。 ねじ切り この方法では、ねじ山はタッピングまたはねじ山を使って作られる。 スクリューを使用する場合、この方法は主に少量生産、または製造部品にも使用される。 しかし、雌ネジの場合はプロセスが異なる。 この場合、ネジ山は通常、スクリュータップやテーパータップを使用して切られる。 テーパー用タップを使用した自動旋盤によるねじ切り加工

繊維パターン 両図とも、巻き糸と切り糸の区別を明確に示している。 糸が形成されると、材料は繊維パターンに沿ってさらに衛生化され、糸が切れないようになる。 この場合、ねじの元のサイズはフランク径と同じである。 ねじ切り加工を行った場合、ねじの初期寸法は、まさにねじの寸法となる。 繊維の模様は切断によって壊される。

加熱処理

焼き入れと焼き戻し 「焼き入れ」と「焼き戻し」の組み合わせは、焼き入れと焼き戻しとして知られている。 DIN EN ISO 898 Part 1では、強度クラス8.8のねじと同様に、焼き戻しおよび焼き入れを規定しています。 DIN EN Part 2では、強度クラス8と05(>M16)のナット、および強度クラス10のナットに推奨している。

硬化の過程では、スクリューは、スクリューの炭素含有量に応じて所定の温度まで加熱され、その温度に長時間保たれる。 微細構造が変化している。 硬度の増加は、その後の焼き入れ(水または油。) 固定ダイス ランニングダイス ねじ切り時の面取りコース ねじ切り時の面取りコース 外径ねじ切り面取りコース すべての情報は、正確性を保証するものではありません。

アニーリング ガラスは硬いので脆く、このような状況では使用できない。 ミクロ組織の歪みを最小限に抑えるため、材料は規格で定められた最低温度まで再度加熱されなければならない。 しかし延性は向上する。 この工程は、メーカーが顧客の要求する仕様を満たすねじを作るための大きな助けとなる。

ケースの硬化 この方法は、ねじの溝加工やセルフドリリングねじをタップするために利用される。 この場合、ねじが自動的にねじ山を形成するためには、極めて強靭な表面が不可欠である。 対照的に、スクリューの芯は非常に柔らかい。 炭素含有率が0.05%から0.2%の鋼は、この種のねじに適している。 その後、鋼は加熱され、炭素を放出する環境下で長時間保管される。 メタン)。 炭素は表面のゾーンに分散し、周囲の炭素含有量を増加させる。 このプロセスは浸炭と呼ばれる。 その後、材料を焼き固め、表面部分を硬化させる。 このため、表面は非常に硬く、しかもねじの中心部には十分な延性があるという利点がある。

応力除去のプロセス アニーリングにはいくつかの異なる方法があり、材料内の応力状態だけでなく微細構造にも明確な影響を与える。 ファスナーに関して最も重要な処置のひとつは、応力除去アニール(約30℃まで加熱すること)である。 600℃、長時間保温)。 冷間成形時に発生する応力硬化は、応力除去や焼鈍によって元に戻すことができる。 これは、強度4.6と5.6の範囲にあるスクリューでは特に重要である。

焼戻し 焼戻しとは、高強度部品(強度1000MPaまたは硬さ320HV以上)に施される、水素脆化の可能性を低減することを目的とした処理を指す。 焼戻しは、ガルバニック処理完了後4時間以内に行う。 最低温度は、強度クラスや使用される材料によって異なる。

プリンスファスナー認定証授与、展示会参加

梱包と発送

彼らの声

カスタムスクリューのリクエスト

特殊ファスナーが必要ですか?

の信頼できるパートナーとして ファスナーサプライヤー を含む様々な業界向け。 太陽街灯メーカープリンスファスナー・チームがお手伝いいたします。

ちょうど自由にプリンスファスナチームに連絡してください、私たちはあなたの特別なネジの注文を満たすためにカスタムネジの注文を受け入れるためにここにいる。

プリンスファスナーのブログとニュース

Choosing the Best Metal Washer: Types and Material Differences

When you pick a metal washer, match its type and material to your project. You may ask, “What metal washer is best for outside?” If

Pros and Cons of Self-Locking Castellated Nuts for Modern Engineering

Self-locking castellated nuts sit in a niche that many engineers and maintenance teams quietly rely on: they combine a castellated (slotted) geometry that can be

Step-by-Step Guide to Picking the Best Flat Washer for Your Project

You want to choose the best flat washers for your project, but all the options can be confusing. Picking the right size, type, and material

How to Choose the Best Black Oxide Carriage Bolt for Your Project

Picking the “best” black oxide carriage bolt isn’t about choosing the darkest finish or the biggest diameter—it’s about matching size, grade, and finish to your

Comparing 18-8, 304, and 316 Stainless Steel Bolts for 2026

When you look at 18-8, 304, and 316 stainless steel bolts, you notice they are different. They have different materials, how well they fight rust,