Resumen

Los tornillos autorroscantes son sujetadores de alta resistencia con funciones tanto autorroscantes como de sujeción.

Diferentes configuraciones de rosca tienen diferentes efectos en el desempeño de la fijación. Mediante el diseño de pruebas de apriete y aflojamiento, se analizó en detalle la selección del par de instalación, la eficiencia del par y el rendimiento de aflojamiento de dos tipos de tornillos autorroscantes para proporcionar una referencia para la selección de tornillos autorroscantes metálicos en aplicaciones de ingeniería.

La comparación muestra que:

El par de apriete del clavo autorroscante "Tipo I" es menor que el del clavo "Tipo II", y el clavo autorroscante "Tipo I" tiene una ventana de selección de par más grande y un factor de seguridad más alto para la instalación;

Los tornillos autorroscantes tipo II del mismo tamaño son más eficientes con el par que los tornillos autorroscantes tipo I y consumen menos par para la misma fuerza de sujeción aumentada;

Debe tenerse en cuenta que debido a la ventaja de bajo par de torsión de los tornillos de rosca “Tipo I”, los tornillos de rosca “Tipo I” requieren menos torsión para instalaciones de baja fuerza de sujeción y los tornillos de rosca “Tipo II” requieren menos torsión para instalaciones de alta fuerza de sujeción;

Cuando se utilizan con tuercas de aleación de aluminio, ambos tipos de tornillos autorroscantes tienen una buena resistencia al aflojamiento en comparación con los tornillos métricos, pero el clavo autorroscante “Tipo II” tiene una mejor resistencia al aflojamiento que el clavo autorroscante “Tipo I” para el mismo tamaño.

1

Fondo

Con el rápido desarrollo de vehículos de nueva energía, el peso ligero, la seguridad, el bajo costo, el ahorro de energía y la protección del medio ambiente se han convertido en la tendencia en la modernización de los automóviles.

Para cumplir con esta tendencia, la aleación de aluminio de piezas automotrices ha hecho un gran avance. El cambio del acero al aluminio, de la fundición a la forja, del diseño de piezas múltiples al diseño integrado, estos cambios han traído consigo grandes desafíos para el desarrollo técnico de los elementos de fijación, lo que requiere un mayor esfuerzo para diseñar estructuras de conexión y optimizar las soluciones de fijación.

En los últimos años, las conexiones autorroscantes de metal han mostrado excelentes propiedades de fijación en aleaciones de aluminio, no solo en términos de resistencia y capacidad para conectar una variedad de estructuras, sino también en términos de funciones de roscado y fijación.

Las ventajas de esta estructura de conexión son que un buen ajuste reduce el riesgo de aflojamiento y que se puede desmontar para un uso repetido.

Con el desarrollo de los requisitos de aplicación y la tecnología, varios tipos de tornillos autorroscantes han llegado a dominar el mercado. En la práctica, el tamaño del clavo autorroscante, el tipo de rosca, el tipo de cabeza, el tipo de cola, el acabado de la superficie y el desarrollo de las especificaciones de torsión tienen un impacto significativo en el rendimiento de apriete de toda la estructura de la junta. .

Los autores de este artículo se centran en dos configuraciones de rosca diferentes de tornillos autorroscantes de metal y analizan y comparan las propiedades de fijación producidas por estas dos configuraciones de rosca para brindar orientación sobre la selección de tornillos autorroscantes de metal para aplicaciones prácticas.

El primer tipo de clavo autorroscante de metal es el “Tipo I”, que tiene las siguientes ventajas:

Torque de roscado bajo;

Alta relación de torque de falla a roscado;

Excelente posicionamiento axial;

Proporción de golpeteo a deslizamiento más fuerte;

Prevención de deslizamiento de la rosca interna;

Previene el aflojamiento debido a la vibración;

Los hilos formados son compatibles con sujetadores métricos.

El segundo tipo de clavo autorroscante de metal es el “Tipo II”, que tiene las siguientes ventajas:

La banda formadora de rosca cónica facilita el roscado y evita el deslizamiento;

El ángulo de inclinación de 33° reduce el par de roscado;

Alto par anti-aflojamiento;

Alta fuerza de conexión debido a la gran área de roscado;

Par de arranque más alto;

Los hilos resultantes son compatibles con sujetadores métricos.

Los autores han analizado y verificado el rendimiento de la fijación de dos configuraciones de roscas de clavos autorroscantes metálicos en el mismo entorno de prueba, lo que proporciona una guía para la selección y el desarrollo del par de tornillos autorroscantes metálicos en aplicaciones de ingeniería.

2

contenido de prueba

2.1 Muestras y equipos de prueba

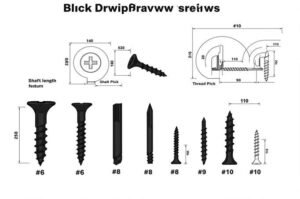

Las principales muestras y parámetros de rendimiento utilizados en las pruebas se muestran en la Tabla 1.

Tabla 1 Muestras y parámetros de rendimiento utilizados para las pruebas de rendimiento de los dos tornillos autorroscantes metálicos

El equipo principal utilizado durante la prueba se muestra en la Tabla 2.

Tabla 2 Equipo utilizado en las pruebas de desempeño de los dos tornillos autorroscantes metálicos

2.2 Configuración de la prueba

En la Figura 1(a) se muestra un diagrama esquemático del equipo utilizado durante la prueba;

El dispositivo durante la prueba se muestra en la Figura 1(b);

En la Figura 1(c) se muestra un diagrama del aparato durante la prueba de vibración.

2.3 Programa de prueba

2.3.1 Apriete hasta fallo de unión

Como se muestra en la Figura 1(a)(b), los tornillos métricos, los tornillos autorroscantes “Tipo I” y los tornillos autorroscantes “Tipo II” se fijaron y los tornillos se apretaron con un equipo de prueba de torque hasta que la unión falló.

Condiciones de prueba: velocidad de rotación 30 r/min.

2.3.2 Apriete al par de instalación

Como se muestra en la Figura 1(a)(b), fije los tornillos métricos, los tornillos autorroscantes “Tipo I” y los tornillos autorroscantes “Tipo II” respectivamente, apriete los tornillos al par de instalación usando el equipo de prueba de par y registre el par, el ángulo de giro y la fuerza de tracción de los tornillos utilizando el equipo de adquisición de datos.

Condiciones de prueba: velocidad de rotación 30 r/min, par de instalación seleccionado de las estadísticas de la sección 1.3.1.

2.3.3 Prueba de caída estática

Como se muestra en la Fig. 1(a)(b), fije los tornillos métricos, los tornillos autorroscantes “Tipo I” y los tornillos autorroscantes “Tipo II” respectivamente, apriete los tornillos al par de instalación con el equipo de prueba de par, registre la fuerza de sujeción máxima y, después de 30 minutos, registre la fuerza de sujeción restante.

Condiciones de prueba: velocidad 30r/min.

2.3.4 Prueba de caída de vibraciones

Como se muestra en la Figura 1(c), fije los tornillos métricos, los tornillos autorroscantes “Tipo I” y los tornillos autorroscantes “Tipo II” respectivamente, apriete los tornillos con la misma fuerza de sujeción con el dispositivo de apriete, registre la fuerza de sujeción y el número de ciclos de vibración durante la vibración.

Condiciones de prueba: amplitud 0,8 mm, carga de vibración 1 kN, número de ciclos 500.

Este experimento utiliza la fuerza después de una reducción de 50% en la fuerza de sujeción como la fuerza de rotura por cizallamiento.

3

Resultados y discusión

3.1 Análisis de la selección del par de montaje

La figura 2(a) muestra la comparación del par de roscado y el par de fluencia de dos tornillos autorroscantes metálicos de diferentes especificaciones.

Puede verse que hay poca diferencia en el par de roscado para la misma estructura roscada de diferentes especificaciones. 4.957 y 5.266 Nm para “Tipo II” M5 y M6 respectivamente;

Comparando el rendimiento de roscado de estas dos configuraciones de rosca, el par de roscado del clavo autorroscante "Tipo I" es significativamente menor que el del "Tipo II", con una reducción de alrededor de 1,3 Nm.

El estudio muestra que la ventaja del rendimiento de roscado "Tipo I" se debe principalmente a la estructura de rosca triangular en forma de hoja, que tiene una sección transversal triangular para reducir el par de roscado y así satisfacer la necesidad de un par de roscado más bajo.

Esta estructura de rosca también proporciona un mejor posicionamiento axial y reduce el consumo de torque de instalación en otras áreas.

En términos de valores de par elástico para ambas configuraciones de rosca, hay poca diferencia entre los dos tipos de tornillos autorroscantes en el tamaño M5 con un par elástico de 13,111 y 13,186 Nm respectivamente, mientras que el clavo para chapa "Tipo I" en el tamaño M6 tiene un par de fluencia de 17,87 Nm y el clavo para roscar “Tipo II” tiene un par de fluencia de 13,111 y 13,186 Nm respectivamente. El par elástico de los tornillos autorroscantes “Tipo I” es de 17,87 Nm y el par elástico de los tornillos autorroscantes “Tipo II” es de 21,039 Nm.

A partir de los resultados de la prueba de dureza, la dureza de los tornillos autorroscantes "Tipo I" fue significativamente menor que la de los tornillos autorroscantes "Tipo II", lo que resultó en una fuerza de sujeción menor requerida para el rendimiento "Tipo I" que el "Tipo II”, por lo que el par de torsión elástico de los tornillos autorroscantes “Tipo I” fue menor que el de los tornillos autorroscantes “Tipo II”.

La Fig. 2(b) muestra una comparación de la relación par de roscado/par de rendimiento para dos tamaños diferentes de tornillos autorroscantes de metal.

Para tornillos de tamaño M5, la relación de par roscado/límite es de 0,277 para tornillos autorroscantes "Tipo I" y de 0,378 para tornillos autorroscantes "Tipo II".

Para los tornillos de tamaño M6, la relación de par de roscado/límite es de 0,202 para los tornillos "Tipo I" y de 0,250 para los tornillos "Tipo II".

Esta ventaja en el rendimiento del roscado se debe a la novedad de la construcción de la rosca.

Figura 2 Resultados de la prueba de torque para dos tamaños diferentes de tornillos autorroscantes de metal

La estructura de hilos del “Tipo I” se caracteriza por:

Estructura de hilo triangular en forma de hoja;

hilos de radio;

El roscado crea su propia rosca de acoplamiento endurecida, como se muestra en la Fig. 2(c).

El resultado de esto es que el rango de torque del clavo autorroscante “Tipo I” es significativamente mayor que el del clavo autorroscante “Tipo II”, lo que garantiza una selección segura del torque y aumenta el factor de seguridad de la instalación, evitando la riesgo de fallo por pequeñas variaciones de par.

En resumen: el par de roscado de un clavo autorroscante “Tipo I” del mismo tamaño es menor que el de un clavo autorroscante “Tipo II”; la relación de torsión de roscado/límite elástico de un clavo autorroscante “Tipo I” es menor, el rango de selección de torsión es mayor y el factor de seguridad de la instalación es mayor.

3.2 Análisis de eficiencia de par

La figura 3(a) muestra una comparación de las relaciones de torsión/fuerza de sujeción de dos tamaños diferentes de tornillos autorroscantes de metal.

Puede observarse que:

Para los tornillos de tamaño M5, la relación entre el par y la fuerza de sujeción para los tornillos autorroscantes "Tipo I" es de 0,818 Nm/kN, es decir, el par necesario para aumentar la fuerza de sujeción en 1 kN es de 0,818 Nm, mientras que la relación entre el par y la sujeción la fuerza para los tornillos autorroscantes "Tipo II" es de 0,549 Nm. 0,549 Nm/kN;

Para los tornillos M6, la relación entre el par y la fuerza de apriete es de 1,02 Nm/kN para los tornillos autorroscantes “Tipo I” y de 0,816 Nm/kN para los tornillos autorroscantes “Tipo II”, es decir, por cada 1 kN adicional, los tornillos autorroscantes “Tipo I” Los tornillos autorroscantes consumen 0,204 Nm más de par que los tornillos autorroscantes "Tipo II".

En la Figura (b) se puede ver una comparación del torque requerido para instalar tres tornillos de diferentes tamaños con la misma fuerza de sujeción:

Para tornillos de tamaño M5, el torque requerido para instalar una fuerza de sujeción de 5kN es 7.698, 7.704 y 7.559Nm para tornillos “Tipo I”, “Tipo II” y métricos respectivamente, con ligeras diferencias entre los tres, pero las diferencias no son significativo. Hay ligeras diferencias entre los tres, pero no son significativas, siendo los tornillos métricos relativamente bajos.

Para tornillos M6, el torque requerido para instalar una fuerza de sujeción de 7 kN es 11.047, 10.828 y 9.422 Nm para tornillos autorroscantes “Tipo I”, “Tipo II” y tornillos métricos respectivamente, El torque requerido para tornillos autorroscantes “Tipo I” tornillos es significativamente más alta que la requerida para los tornillos “Tipo II” y métricos, un fenómeno que es una indicación directa de la eficiencia de torque de la construcción roscada.

El par más bajo de los tornillos métricos es comprensible porque no se requiere el par de montaje para roscar para formar roscas internas, por lo que el par necesario para producir la misma fuerza de sujeción es menor.

La razón por la cual el torque requerido para producir la misma fuerza de sujeción es mayor para el "Tipo I" que para el "Tipo II" es que el área de contacto de fricción de la parte roscada del clavo autorroscante "Tipo I" es mayor que la del clavo autorroscante "Tipo I". En el clavo autorroscante “Tipo II”, cuanto mayor es el área de contacto de fricción, más torque se consume y el torque utilizado para producir la fuerza de sujeción en este momento es considerablemente menor.

En un sistema conjunto, el consumo de par consta de 3 partes principales:

Una parte del par se utiliza para generar la fuerza de sujeción,

Una parte del par se consume por la fricción de contacto de los hilos y la parte restante por la fricción de contacto de la superficie de compresión.

La relación de consumo de par para los tres componentes es de aproximadamente 1:4:5,

Como se muestra en la ecuación (1).

El clavo autorroscante “Tipo II” tiene una configuración de rosca de 33°, lo que permite que el sistema de conexión tenga un área de fricción de rosca más pequeña y, por lo tanto, requiere menos torsión por unidad de aumento en la fuerza de sujeción, como se muestra en la Figura 3(c).

A partir de las curvas de torsión y fuerza de sujeción para los tornillos autorroscantes de metal M5 y M6 en la Fig. 3(c) y (d), se puede ver que los tornillos autorroscantes "tipo I" son más ventajosos en los sistemas de instalación con requisitos de fuerza de sujeción más bajos .

Para tornillos autorroscantes M5 con una fuerza de sujeción inferior a 4,87 kN, el "Tipo I" es más ventajoso que el "Tipo II", y para fuerzas de sujeción superiores a 4,87 kN, el "Tipo II" es más ventajoso que el "Tipo I". Si la fuerza de sujeción es superior a 4,87 kN, el “Tipo II” consume menos torque que el “Tipo I”; para tornillos autorroscantes M6 con una fuerza de sujeción inferior a 5,37 kN, el "Tipo I" consume menos par que el "Tipo II". El “Tipo I” consume menos torque que el “Tipo II” para tornillos autorroscantes con fuerzas de sujeción por debajo de 5,37 kN, y por el contrario, el “Tipo II” tiene ventaja sobre el “Tipo I”.

La razón del predominio del "Tipo I" sobre el "Tipo II" con requisitos de fuerza de sujeción bajos es que el "Tipo I" tiene un par de roscado bajo y, con un requisito de fuerza de sujeción pequeño, hay más par disponible para La razón por esto es que el “Tipo I” tiene un par de roscado bajo.

La razón por la que el "Tipo II" requiere una fuerza de sujeción más baja que el "Tipo I" es que el "Tipo II" tiene una mayor eficiencia de torsión, lo que resulta en un aumento de la misma fuerza de sujeción. La razón de esto es que el “Tipo II” tiene una mayor eficiencia de torque, lo que resulta en un valor de torque más bajo para la misma fuerza de sujeción aumentada.

En resumen, la eficiencia de torsión de los tornillos autorroscantes "Tipo II" del mismo tamaño es mayor que la de los tornillos autorroscantes "Tipo I"; en el caso de requisitos de fuerza de cierre bajos, el "Tipo I" ocupa más que el "Tipo II". Con fuerzas de sujeción bajas, el "Tipo I" tiene una ventaja sobre el "Tipo II", ya que el "Tipo I" consume menos torsión cuando se monta con la misma fuerza de sujeción; a altas fuerzas de sujeción, el "Tipo II" tiene una ventaja sobre el "Tipo I". El "Tipo II" es más ventajoso que el "Tipo I" para requisitos de alta fuerza de sujeción.

3.3 Análisis de rendimiento anti-aflojamiento

3.3.1 Análisis de tasa de decaimiento estático

La figura 4 muestra una comparación de la tasa de disminución de la fuerza de sujeción de tres tipos de tornillos de diferentes tamaños instalados con el mismo par y dejados reposar durante 30 min.

Cuando el par de montaje es de 9 N-m, la fuerza de sujeción de los tornillos M5 “Tipo I”, “Tipo II” y métricos es de 5,943, 5,833 y 6,249 kN respectivamente. La tasa de disminución estática de la fuerza de sujeción para los tres tornillos fue de 12,91%, 12,88% y 7,97% respectivamente.

Cuando se instaló con el par requerido, las fuerzas de sujeción para tornillos M6 "Tipo I", "Tipo II" y métricos fueron 8.104, 11.215 y 12.482 kN respectivamente. Las tasas de caída estática de las fuerzas de sujeción de los tres tornillos fueron 9.46%, 8.85% y 5.20% respectivamente.

Comparando las tasas de descomposición de los tres tornillos, se puede ver que la descomposición de los dos tornillos autorroscantes de metal es significativamente mayor que la de los tornillos métricos.

Esto se debe al hecho de que la formación de roscas autorroscantes da como resultado una gran cantidad de concentraciones de tensión, y el lento proceso de liberación de tensión durante el proceso de reposo da como resultado un cierto grado de reducción en la fuerza de sujeción, con concentraciones de tensión que se encuentran principalmente en la raíz y la punta del hilo.

Las razones del mayor decaimiento estático en el “Tipo I” que en el “Tipo II” son:

(1) Debido a la resistencia y dureza de los dos tipos de tornillos autorroscantes, la dureza del "Tipo I" es menor que la resistencia del "Tipo II", baja dureza y tenacidad, lo que producirá un cierto grado de fluencia. relajación, por lo que la caída estática de la fuerza de sujeción es mayor.

(2) La estructura del tornillo de 33 ° del clavo autorroscante "Tipo II" tiene un mejor rendimiento anti-aflojamiento de autobloqueo, hasta cierto punto, para reducir la disminución estática de la fuerza de sujeción.

Como se muestra en la Figura 2(c), las ventajas estructurales del “Tipo II” son:

configuración de rosca de 33°;

Estructura de rosca a juego métrica;

Sección transversal redonda.

Fig. 4 Comparación de las tasas de atenuación de las fuerzas de sujeción de tres tamaños de tornillos diferentes montados con el mismo par y dejados reposar durante 30 min.

3.3.2 Análisis de la tasa de caída de vibraciones

La figura 5 muestra una comparación de la fuerza de sujeción residual después de 500 vibraciones transversales para tres tornillos de tamaño M6 montados con una fuerza de sujeción de 4 kN.

La fuerza de sujeción residual después de la prueba de vibración para los tres tipos de tornillos, tornillos autorroscantes “Tipo I”, tornillos autorroscantes “Tipo II” y tornillos métricos, fue de 2,137, 2,933 y 2,00 kN respectivamente, y los valores de caída de la tensión de sujeción fuerza fueron 1.863, 1.067 y 1.997 kN respectivamente. 1.997 kN.

Es interesante notar que el tornillo métrico puede reducir la fuerza de sujeción a la fuerza de sujeción objetivo establecida (50% de la fuerza de sujeción inicial) después de 100 ciclos de vibración.

Al comparar la disminución de la fuerza de sujeción de los tornillos autorroscantes metálicos "Tipo I" y "Tipo II" con la de los tornillos métricos, se puede observar que la resistencia al aflojamiento de los dos tornillos autorroscantes metálicos es significativamente mejor que la de los tornillos autorroscantes métricos. tornillos, debido al hecho de que ambos tornillos autorroscantes de metal tienen ciertas consideraciones de aflojamiento en la parte de diseño de la estructura de la rosca:

(1) La estructura de rosca en forma de hoja triangular en "forma de I" proporciona un cierto efecto de autobloqueo cuando se golpea contra la tuerca.

(2) La estructura de rosca de radio "Tipo I" proporciona una gran área de contacto de fricción entre las roscas y mejora el rendimiento de aflojamiento.

(3) La estructura de rosca de 33° del clavo autorroscante “Tipo II” aumenta el área de acoplamiento efectivo entre las roscas, lo que permite que el material de la rosca interna absorba más energía de vibración y logra un buen efecto anti-aflojamiento.

Comparando los tornillos para chapa de metal “Tipo I” y “Tipo II”, se puede observar que el clavo para chapa “Tipo II” tiene mejor resistencia al aflojamiento que el “Tipo I”. Bajo las mismas condiciones de vibración, la fuerza de sujeción residual del “Tipo II” tornillos autorroscantes es significativamente más alto que el del “Tipo I”.

De la comparación de los datos: aunque la estructura de rosca radial del "Tipo I" puede aumentar el área de acoplamiento de la rosca hasta cierto punto, el área de acoplamiento efectiva del "Tipo II" es aún mejor que la del "Tipo I". . “En términos de contacto por fricción], el “Tipo II” es menos propenso a aflojarse.

Además, la disminución de la fuerza de sujeción está relacionada con la fluencia y la relajación de la tensión del tornillo. A partir de los resultados de la prueba de dureza, la resistencia del material del "Tipo I" es menor que la del "Tipo II", por lo que, en las mismas condiciones de prueba, los tornillos autorroscantes del "Tipo I" experimentan un mayor grado de fluencia y relajación de la tensión que los " Tipo II”, que los autores creen que es una de las razones de la diferencia en la disminución de la fuerza de sujeción de los dos tipos de tornillos autorroscantes.

Figura 5 Comparación de la fuerza de sujeción residual después de 500 vibraciones transversales para tres tornillos con una fuerza de sujeción inicial de 4 kN

En resumen, el mismo tamaño de clavo autorroscante tiene un rendimiento anti-aflojamiento muy bueno en comparación con los tornillos métricos;

Después del mismo número de vibraciones transversales, la fuerza de precarga residual de los tornillos autorroscantes "Tipo II" es mayor que la de los tornillos autorroscantes "Tipo I" y los tornillos autorroscantes "Tipo II" tienen una mejor resistencia al aflojamiento.

Finalmente

En este artículo, los autores analizan y comparan el rendimiento de fijación de tornillos autorroscantes metálicos con dos configuraciones de rosca diferentes mediante el diseño de diferentes esquemas de prueba y obtienen las siguientes conclusiones:

(1), la misma especificación del par de roscado del clavo autorroscante "Tipo I" que el clavo autorroscante "Tipo II" inferior, en la comparación de la relación de par de roscado/rendimiento se puede ver, clavo autorroscante "Tipo I" instalación La comparación de las relaciones de par roscado/límite muestra que los tornillos autorroscantes “Tipo I” tienen una mayor gama de opciones de par y un mayor factor de seguridad para la instalación. Esta ventaja se debe principalmente a la forma triangular de la cara del extremo roscado del clavo para roscado en “I”, que reduce en gran medida el par de roscado.

(2) La eficiencia de torsión de los tornillos de rosca “Tipo II” del mismo tamaño es mayor que la de los tornillos de rosca “Tipo I”, es decir, la torsión requerida para aumentar la fuerza de sujeción por unidad es mayor para los tornillos de rosca “Tipo II” que para tornillos autorroscantes “Tipo I”. Los tornillos autorroscantes tipo II requieren menos torsión por unidad de fuerza de sujeción que los tornillos autorroscantes tipo I. Esta ventaja se debe principalmente a la inclinación de la rosca de 33° del clavo autorroscante “Tipo II”, que reduce efectivamente el consumo por fricción de la parte roscada y, por lo tanto, aumenta la utilización del torque.

(3) Cuando se usan con tuercas hechas de aleación de aluminio, los tornillos autorroscantes "Tipo I" y "Tipo II" tienen excelentes propiedades anti-aflojamiento en comparación con los tornillos métricos; la misma especificación de "Tipo II" Los tornillos autorroscantes "Tipo II" tienen mejores propiedades de aflojamiento que los tornillos autorroscantes "Tipo I". Las ventajas de aflojamiento de los tornillos autorroscantes se deben principalmente a su respectivo diseño de rosca a prueba de aflojamiento. El clavo autorroscante “Tipo II” tiene una estructura de rosca de 33° y una gran área efectiva de enganche de rosca.