Prince Fastener: ¿Cuál es la diferencia entre la estampación en frío y la extrusión en frío?

El encabezado en frío y la extrusión en frío son las mismas condiciones de procesamiento de deformación, pero su funcionamiento es diferente. El muelle frío es la deformación de forja de pieza de trabajo más pequeña que se usa comúnmente en el industria de sujetadores. Por otro lado, la extrusión en frío pertenece a la deformación por extrusión de piezas de trabajo más grandes y se usa más ampliamente.

¿Qué es la extrusión en frío?

La extrusión en frío consiste en colocar la pieza en bruto de metal en la cavidad del troquel de extrusión en frío, a temperatura ambiente, presionando la presión del troquel convexo fijo en la pieza en blanco para que la deformación plástica de la pieza en blanco de metal y partes del método de procesamiento. La extrusión en frío es uno de los procesos de procesamiento de piezas sin virutas y sin virutas.

En la actualidad, la tecnología de extrusión en frío se ha utilizado en sujetadores, maquinaria, instrumentos, electrodomésticos, industria ligera, aeroespacial, barcos, militares y otros sectores industriales se han utilizado más ampliamente, se ha convertido gradualmente en el desarrollo de forjas pequeñas y medianas refinadas dirección de producción.

La extrusión en frío se divide en extrusión positiva, extrusión inversa, extrusión compuesta y extrusión radial.

¿Qué es el encabezado frío?

El proceso de estampación en frío es un método de procesamiento que utiliza la deformación plástica del metal bajo la acción de una fuerza externa y con la ayuda de un troquel para redistribuir y transferir el volumen de metal para formar la pieza o pieza en bruto requerida. El proceso de estampación en frío es el más adecuado para producir pernos, tornillos, tuercas, remaches, pasadores y otros sujetadores estándar. El proceso de estampación en frío se usa comúnmente para troqueles de estampación en frío.

El proceso de estampación en frío se usa cada vez más en la fabricación de maquinaria, especialmente en la producción de sujetadores estándar. Los productos más representativos producidos mediante la aplicación de máquinas de estampación en frío multiestación son los pernos, tornillos y tuercas.

¿Nuestro encabezado en frío y extrusión en frío son lo mismo?

El muelle frío y la extrusión en frío son las mismas condiciones de procesamiento de deformación, pero son diferentes en la forma en que operan. El muelle frío es una deformación de forja de piezas de trabajo más pequeñas y se usa comúnmente en la industria de sujetadores. Si bien la extrusión en frío pertenece a la deformación por extrusión de piezas de trabajo más grandes, se usa más ampliamente; el recalcado en frío equivale a una rama de la extrusión en frío; en términos simples, para hacer el proceso del perno, la formación de la cabeza hexagonal es un recalcado en frío, la reducción de varillas es una extrusión en frío (extrusión positiva). Pernos de cara de brida hexagonal no cortantes (formado en varias estaciones) con recalcado en frío y extrusión en frío, tuercas hexagonales que forman el lado frontal recalcado en frío solo de plástico, y la parte posterior del orificio de extrusión del proceso es extrusión en frío (extrusión positiva y negativa).

¿Qué es la extrusión en frío?

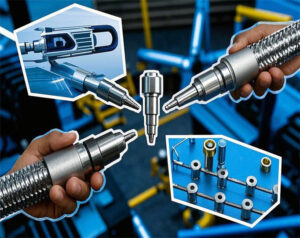

Pieza de extrusión en frío La extrusión en frío consiste en colocar la pieza en bruto de metal en la cavidad del troquel de extrusión en frío, a temperatura ambiente, a través de la presión sobre la matriz convexa fija a la pieza en bruto para que la pieza en bruto de metal produzca deformación plástica y partes del método de procesamiento. Obviamente, el procesamiento de extrusión en frío se basa en el troquel para controlar el flujo de metal y se basa en una gran cantidad de transferencias de volumen de metal para dar forma a las piezas. En equipos de extrusión, China puede diseñar y fabricar todos los niveles de prensas de extrusión de tonelaje. Además de usar prensas mecánicas generales, prensas hidráulicas y máquinas de fuerza de extrusión en frío, también usó con éxito prensas de fricción con equipos de alta velocidad y alta energía para la producción de extrusión en frío. Si la pieza en bruto se extruye sin calentar, se denomina extrusión en frío. La extrusión en frío es uno de los procesos de procesamiento de piezas sin virutas y sin virutas, por lo que es un método de proceso avanzado en el procesamiento de plástico con virutas de oro.

Se llama extrusión en caliente si el blanco se calienta a una temperatura por debajo de la temperatura de recristalización para la extrusión. La extrusión en caliente todavía tiene la ventaja de estar menos libre de virutas. La tecnología de extrusión en frío es una tecnología de producción avanzada de alta precisión, alta eficiencia, alta calidad y bajo consumo, más aplicada a piezas forjadas pequeñas y medianas en producción a gran escala. En comparación con la forja en caliente, el proceso de forja en caliente, puede ahorrar 30% a 50% del material, ahorrar 40% a 80%, mejorar la calidad de las piezas forjadas y mejorar el entorno operativo.

La tecnología de extrusión en frío ha sido ampliamente utilizada en proveedor de sujetadores, maquinaria, instrumentos, electrodomésticos, industria ligera, aeroespacial, naval, militar y otros sectores industriales. Se ha convertido en uno de los medios de procesamiento importantes e indispensables de la tecnología de formación de volumen de plástico metálico. Con el progreso de la ciencia y la tecnología y la industria automotriz, de motocicletas, electrodomésticos y otras industrias para mejorar los requisitos técnicos del producto, la tecnología de producción de extrusión en frío se ha convertido gradualmente en la dirección de desarrollo del refinamiento de la producción de piezas forjadas pequeñas y medianas. La extrusión en frío se divide en extrusión positiva, extrusión inversa, extrusión compuesta, extrusión radial, etc.

Las ventajas del proceso de extrusión en frío

1, ahorro de materias primas La extrusión en frío es el uso de la deformación plástica de metal para hacer la forma requerida de las piezas y, por lo tanto, puede reducir en gran medida el proceso de corte y mejorar la utilización del material. La extrusión en frío de la tasa de utilización del material generalmente puede alcanzar más de 80%.

2, mejorar la productividad laboral con un proceso de extrusión en frío en lugar de cortar piezas de fabricación puede aumentar la productividad decenas o cientos de veces.

3, las piezas pueden obtener la rugosidad superficial ideal y la precisión dimensional. La precisión de las piezas puede alcanzar el nivel IT7 ~ IT8, la rugosidad de la superficie hasta R0.2 ~ R0.6. Por lo tanto, las piezas procesadas por extrusión en frío generalmente se cortan muy poco, solo en los requisitos de lugares particularmente altos para la molienda fina.

4, mejora las propiedades mecánicas de las piezas. Extrusión en frío del metal después del endurecimiento por trabajo en frío y la formación de una distribución razonable de líneas aerodinámicas de fibra dentro de las piezas para que la resistencia de las piezas sea mucho mayor que la resistencia de la materia prima. Además, un buen proceso de extrusión en frío puede hacer que la superficie de las piezas forme esfuerzos de compresión y mejore la resistencia a la fatiga. Por lo tanto, algunas de las necesidades originales de tratamiento térmico para fortalecer las piezas con el proceso de extrusión en frío se pueden omitir después del proceso de tratamiento térmico, algunas piezas necesitan fabricación de acero de alta resistencia y el proceso de extrusión en frío se puede utilizar después de la menor resistencia de reemplazo de acero

5, se puede procesar en formas complejas, piezas difíciles de cortar, como secciones moldeadas, cavidades complejas, dientes internos y la superficie de la ranura interna invisible.

6, reduce el costo de las piezas. Debido a que el proceso de extrusión en frío tiene las ventajas de ahorrar materias primas, mejorar la productividad, reducir la cantidad de piezas cortadas y disponer de materiales de mala calidad en lugar de materiales de alta calidad, el costo de las piezas se reduce considerablemente.

¿Qué es el encabezado frío?

Pieza de trabajo de encabezado en frío El proceso de encabezado en frío es uno de los nuevos procesos de procesamiento de presión de metal menos libre de cortes. Es un método de procesamiento que utiliza la deformación plástica del metal bajo la acción de fuerzas externas y con la ayuda de un troquel para redistribuir y transferir el volumen del metal para formar la pieza o pieza en bruto deseada.

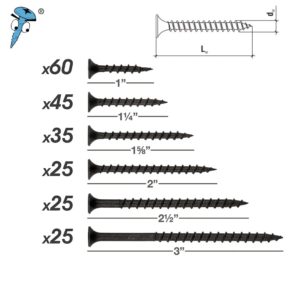

El proceso de estampación en frío es el más adecuado para producir pernos, tornillos, tuercas, remaches, pasadores y otros sujetadores estándar. Una máquina de estampación en frío especial es el equipo común utilizado en el proceso de estampación en frío. Si el volumen de producción no es demasiado grande, se puede utilizar una prensa de manivela o una prensa de fricción.

El proceso de estampación en frío se usa cada vez más en la fabricación de maquinaria, especialmente en la producción de sujetadores estándar, debido a su alta productividad, buena calidad del producto, consumo de material muy reducido, costos de producción reducidos y mejores condiciones laborales, que son los más importantes. productos representativos producidos por la máquina de estampado en frío de múltiples estaciones, como pernos, tornillos y tuercas.

Ventajas del proceso de encabezado en frío

1, el encabezado en frío se lleva a cabo en condiciones de temperatura ambiente. El encabezado en frío puede mejorar las propiedades mecánicas de las piezas metálicas. La resistencia a la tracción después del proceso de estampación en frío es aproximadamente 10% más alta que la del proceso de corte, y algunas de ellas pueden incluso aumentarse en 20%. Esto se debe a que las fibras metálicas de los productos procesados en frío no se cortarán, la estructura interna del metal se compactará y la presencia del fenómeno de endurecimiento del proceso que lo acompaña, por lo que se mejorarán las propiedades mecánicas del metal.

2, el proceso de encabezado en frío puede mejorar la tasa de utilización del material. Tome los pernos de rumbo frío como ejemplo; En el nuevo proceso de pernos de cabeza hexagonal de "cavidad", la tasa de utilización del material puede alcanzar más de 99%. Además de la pérdida de 'cola de material de la cabeza del material, para lograr un procesamiento completo sin cortes. Si se usa corte, la tasa de utilización de material es solo 40%. La tasa de utilización del material de las nueces de cabeza fría también puede alcanzar alrededor de 80% mientras se cortan las nueces de procesamiento; la tasa de utilización de material es solo 54%.

3, el proceso de encabezado en frío puede mejorar en gran medida la productividad. Por ejemplo, las nueces partidas en frío en comparación con el proceso de corte real, la productividad aumentó entre 25 y 30 veces.

4, debido al uso de la máquina de encabezado en frío de múltiples estaciones, la realización de cada proceso en un procesamiento de máquina herramienta al mismo tiempo, reduciendo así la inversión en equipos, reduciendo el espacio de producción ocupado por equipos, reduciendo el transporte de semi- productos entre procesos, especialmente para reducir la intensidad de trabajo de los trabajadores y mejorar las condiciones laborales. 5, el proceso de encabezado en frío puede mejorar el acabado de la superficie y garantizar la precisión del producto. La precisión se puede garantizar para la producción en masa de pernos, tuercas, etc.

¿Nuestro encabezado en frío y extrusión en frío son lo mismo? ¿Cuál es la diferencia?

El encabezado en frío y la extrusión en frío son las mismas condiciones de procesamiento de deformación, pero la forma de operación es diferente. El muelle frío es la deformación de forja de pieza de trabajo más pequeña que se usa comúnmente en la industria de sujetadores.

Si bien la extrusión en frío pertenece a la deformación por extrusión de piezas de trabajo más grandes, se usa más ampliamente; el recalcado en frío es equivalente a una rama de extrusión en frío, puesto en hacer el proceso de perno, la formación de cabeza hexagonal es recalcado en frío, la contracción de varilla es extrusión en frío (extrusión positiva).

Pernos de cara de brida hexagonal no cortantes (formación de varias estaciones) con recalcado en frío y extrusión en frío, tuercas hexagonales que forman la parte frontal del plástico solo recalcado en frío, y la parte posterior del orificio de extrusión del proceso es extrusión en frío (extrusión positiva y negativa ).