¿Cómo se fabrica un tornillo?

tornillos y pernos son sujetadores similares, generalmente hechos de metal, con una cresta helicoidal llamada rosca externa (rosca macho). tornillos y pernos son usados para sujetar materiales cuyo propósito es enganchar los hilos con una coincidencia parte de roscas internas similares (roscas hembra).

Generalmente autorroscante (también conocido como alambre autorroscante), cuando el tornillo se gira, los hilos cortan el material, creando un hilo interno, que ayuda a tirar del material apretado y evita que se salga. Hay muchos tipos de materiales para los que se suelen utilizar tornillos, como madera, láminas de metal y plástico..

4 materiales comunes de tornillos.

Los tornillos pueden hacerse de muchos materiales diferentes, pero algunos son mejores que otros. Los cuatro más comúnmente usado materiales de tornillo son.

Acero: Este es, con mucho, el material más común utilizado para fabricar tornillos por una sencilla razón: el acero es más barato que otros materiales para tornillos..

Cobre: Los tornillos de cobre son buenos para la protección contra la corrosión. Si desea contactar diferentes componentes, el cobre puede garantizar una larga vida útil del tornillo.

Aluminio: El aluminio no es tan duradero como otros materiales, pero tiene una ventaja: el peso. El aluminio es el sujetador más ligero que puedes encontrar.

Titanio: Cuando necesite resistencia y ligereza, elija el titanio. Los tornillos de titanio son caros, pero si necesita un sujetador fuerte pero no pesado, el costo adicional puede valer la pena. generosamente.

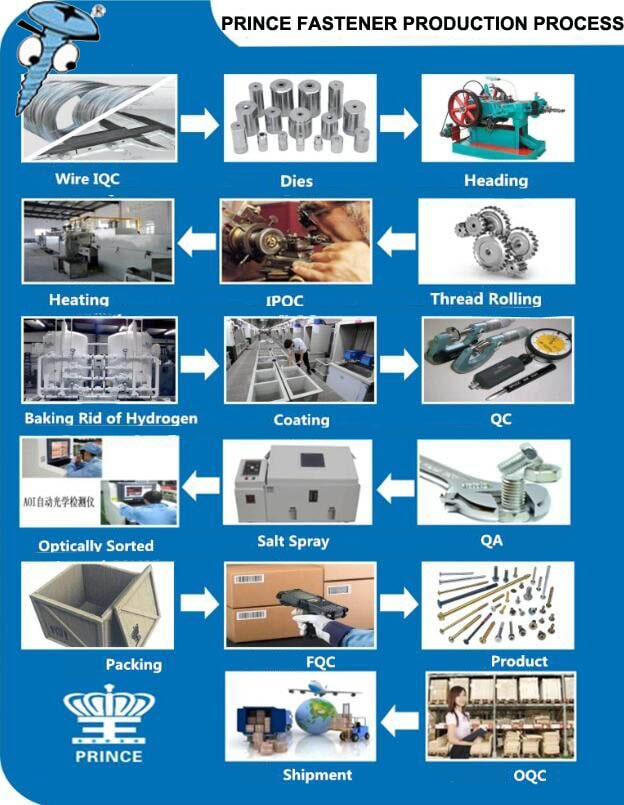

Proceso de producción de sujetadores Prince

Conceptos básicos de la producción de tornillos Prince Fastener

1,Sujetador Príncipe Fabricación de latas de rosca ser dividido en un cabezal en frío, mecanizado en caliente (torneado, fresado, etc.).)

2, los encabezados en frío son el uso de metal plástico, mediante el uso de presión mecánica en frío o dibujo, alcanza la deformación del metal sólido.

La forja en frío comienza con un alambre de acero grande, que está desenrollado y cortar a una cierta longitud. La norma ISO 8981 especifica que el grado de acero tiene sido estandarizado en la industria. Con herramientas especiales, el alambre se forja en frío en la forma correcta. Básicamente, el acero se forma a temperatura ambiente y forzado a través de una serie de troqueles bajo alta presión. La herramienta en sí puede ser compleja e incluir hasta 200 piezas diferentes con una tolerancia de 1% mm. Con mejoras, la forja en frío asegura que los pernos puedan producido rápidamente, en gran volumen y con alta uniformidad.

Para diseños de pernos más complejos que no pueden forjarse en frío y moldearse solos, algunos adicional tornear o taladrar puede ser requerido. El torneado implica girar el perno a alta velocidad mientras se corta el acero para obtener la forma y el diseño deseados. Las perforadoras pueden ser usado para perforar los pernos. Algunos pernos también pueden estar equipado con arandelas durante el proceso, si es necesario.

3, las alteraciones en caliente son el material después de que el calentamiento y el procesamiento a presión hacen que la forma del material cumpla con los requisitos de diseño.

Para todos los pernos, el tratamiento térmico es un proceso estándar que implica someter el perno a temperaturas extremas para endurecer el acero.. los pernos son típicamente laminado o cortado cuando el acero se ablanda Antes de tratamiento a base de calor. Rodar funciona muy Similar a forja en frío e implica enroscar el perno en un troquel que da forma y moldea el acero en hilos. Corte esta hecho por cortar y quitar el acero para formar las roscas.

Debido a que el tratamiento térmico cambia la naturaleza del acero y lo endurece, el roscado previo es más fácil y rentable.. Sin embargo, hilos tratados térmicamente significan un mejor rendimiento de fatiga. “Princefastener explica que el tratamiento térmico puede provocar grietas térmicas y daños menores en el perno. “Como resultado, algunos clientes requerir roscas tratadas térmicamente, especialmente para aplicaciones tales como pernos de motor y culata. Este proceso es más costoso porque requiere la generación de acero templado, pero lo protege mejor.”

4, Prince Fastener Machining es un pequeño lote de pernos especiales o especiales de las seis esquinas de la cabeza que se vuelven en después de la molienda.

5, Rosca del perno roscado: roscado mecánico y manual, Similar a morir.

6, cola de fresado: generalmente completada al final de la máquina de corte Prince Fastener.

7, la diferencia entre malestar frío y caliente: las superficies de los pernos de cabeza fría son más hermosas, la piel de óxido de la superficie de una docena de pernos rojos no se ve bien; la alta producción de la partida en frío es la eficiencia; los pernos generales Prince Fastener M24 deberán jugar en rojo;

Análisis de las causas del fenómeno y de las causas del proceso de formación

1, excéntrico: dos rojos e instalación incorrecta y ajustamiento máquinas.

2, Minow: una instalación deficiente y Prince Fastener inadecuado ajustamiento máquina en.

3, la cabeza no es redonda: la elección de un troquel o un punzón no es suficiente.

4, Juega el modo de crack: crack o die R angle, para que el modelo es golpeado por las dos colisiones.

5, cabeza doble golpe malo.

6, Flash: una mala moldura de perforación es principalmente entre el punzón y el troquel, la separación del orificio es demasiado grande o demasiado corta por las barras rojas.

7, Ángulo de grieta: la aguja perforada estalló o dos perforaciones y perforaciones no son pesadas.

8, agrietamiento de la cabeza: material o un error de uso de troquel (como la cabeza de arandela hexagonal de cabeza plana de un troquel) y aceite lubricante.

Análisis de fenómenos adversos y causas de rodadura común

1, grieta de procesamiento: placa dentada y ajuste de la máquina antigua Prince Fastener.

2. Cola roma: la máquina no es adecuadamente ajustado, la placa del diente es demasiado vieja.

3, cola torcida: el tornillo de control en el asiento del tablero del asiento está demasiado apretado.

4, cola: placa de desgaste de dientes e incorrecta ajustamiento máquina.

Directrices y Modelos

De acuerdo con los estándares de roscas de sujetadores descritos en ISO 68-1. ISO 261.

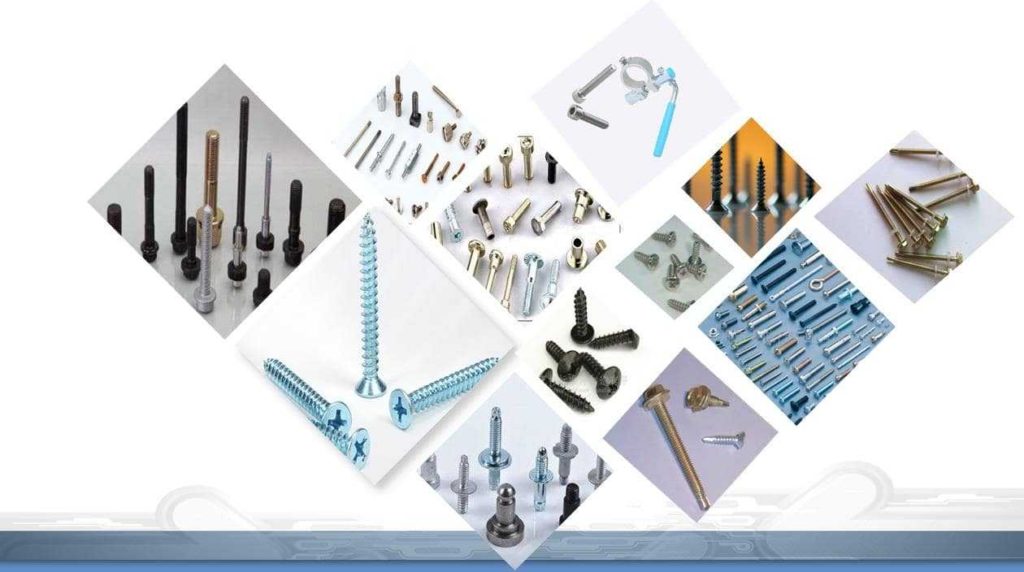

Hay muchos tornillos y pernos, que pueden ser dividido en varias categorías dependiendo de su uso y forma. Uno es el siguiente.

tornillos para madera son adecuados para DIN97 estándar y varias cabezas inferiores (cabeza plana, cabeza ovalada, cabeza Phillips, cabeza Phillips, cabeza tipo Allen, cabeza Torx).

Tornillo de cabeza cuadrada: estos son usados para arreglar objetos pesados. Según el estándar DIN571. Los tornillos moldeados autorroscantes o roscados tienen roscas específicamente diseñado para roscar agujeros roscados. Estos materiales no deben ser usado duro. din7970.iso1478.bs4174.

Tornillos de máquina: Los tornillos mecánicos tienen roscas más finas que los tornillos para madera. Ellos están diseñados para encajar en tuercas o agujeros roscados.DIN7985, ISO7045, DIN965, DIN966, DIN84, DIN85, DIN933, DIN931, DIN912.

Los tornillos para láminas de metal suelen ser cortos y tienen roscas gruesas, y son usados para asegurar relativamente chapa fina. din7981, iso7049, din7976, din7983, din7971, din7504.

La demanda de tornillos no muestra signos de desaceleración, pero ¿de dónde vienen?

Es un mundo alarmante. Con 2,5 millones de sujetadores utilizados en cada Boeing 747 debido a los rápidos avances tecnológicos, la demanda mundial de sujetadores roscados continúa creciendo.. El proceso de fabricación de tornillos ha evolucionado para mantenerse rápido, eficiente y a la vanguardia; sin embargo, su componente central, el proceso de fabricación de tornillos, se ha mantenido virtualmente sin cambios durante los últimos 300 años.

Los tornillos pueden ser diseñado para innumerables opciones de montaje, incluidos estilos de transmisión y extremos especializados. Buen tiro. Diestros o zurdos, y puntas planas o atornilladas, por nombrar justo algunos. Los pasos específicos en el proceso de fabricación pueden ser tan variables como los propios tornillos, pero en el mundo moderno, la fabricación de sujetadores generalmente puede ser dividido en dos tipos, que difieren en los métodos que utilizan para procesar roscas: tornillos laminados y tornillos de rosca cortante.

Los primeros tornillos de metal en el pasado antiguo fueron un gran avance en la ingeniería contemporánea.. Este nuevo invento agregó dientes helicoidales al clavo, creando un sujetador industrial sin igual.. El tornillo era especialmente adecuado para la armería porque resistía las vibraciones de los disparos.. Por el contrario, partes como las uñas podrían (y lo harían) caerse solas después de un período de uso, lo que provocaría que las armas se apagaran o incluso colapsaran en la batalla.. Los primeros tornillos fueron tallados fuera de las uñas y las manos.

Esto significaba que dos tornillos cualesquiera eran idénticos y fueron producidos a un precio y calidad muy bajos. Debido a la demanda masiva, los inventores de Europa intentaron crear dispositivos que mecanizaran el proceso de producción de tornillos.. Este esfuerzo llevó a Job y William Wyatt a desarrollar una máquina que pudiera automáticamente cortar 10 tornillos estándar por minuto en 1760.

El destornillador fabricado por los hermanos Wyatt es ampliamente considerado uno de los primeros ejemplos de producción en masa automatizada, aunque muchos tornos de tornillo especializados fueron proveedores fabricantes de tornillos de tornillos a lo largo del siglo XVIII. El diseño y la producción de sujetadores ha progresado importantemente desde el siglo XVII y es constantemente evolucionando para mejorar la versatilidad de los productos de fijación.

Para obtener más información, le invitamos a enviar su consulta a Proveedor de sujetadores: Príncipe Sujetador