Prince Fastener: выбор материала высокопрочного болта и технология обработки продукта

Болты являются важным стандартом, используемым в качестве соединительного крепежа, и широко используются в различных областях. Их различные механические и физические свойства делятся на 10 категорий, среди которых болты с уровнем механических свойств выше или равным 8,8 мы обычно называем высокопрочными болтами.

Наиболее существенное отличие высокопрочных болтов от обычных заключается в их высокой прочности на растяжение, высокой твердости поверхности и хороших механических свойствах. Ключ заключается в подборе материалов и разнице в термообработке. Под термической обработкой высокопрочных болтов обычно понимают закалку и отпуск, то есть закалку + высокотемпературный отпуск.

По значению твердости можно оценить приблизительное значение прочности материала на растяжение. Вы можете обратиться к соответствующим руководствам, обычно определить значение твердости болта и рассчитать соответствующее значение прочности на растяжение.

Также необходимо регулярно проводить испытания на растяжение для определения прочности на растяжение. Существует много видов обработки металлических поверхностей, которые обычно используются: поверхностное окисление, дакрометирование, оцинковка и поверхностное фосфатирование. Фосфатирование поверхности или оксидирование поверхности рекомендуется для обработки поверхности высокопрочных болтов.

Тесная интеграция и сотрудничество между металлургической промышленностью и автомобильной промышленностью будет способствовать дальнейшему исследованию современных технологий сплавов и обеспечит материальную основу для разработки автомобильных высокопрочных крепежных изделий и повышения конкурентоспособности, что требует полного внимания со стороны всей отрасли. .

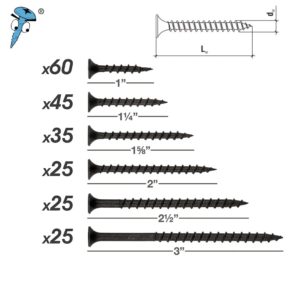

- Структурные характеристики и технологический анализ высокопрочных болтов Существует много типов высокопрочных болтов (см.), и формы неодинаковы. Основываясь на этих сходствах, мы разделяем его на три основные части: головку, шток и резьбовую часть.

- Обработка высокопрочных болтов, как правило, не требует специальных станков с чрезвычайно высокой точностью и может выполняться на стандартном оборудовании. В соответствии с тремя основными частями процесс обработки можно разделить на три части: обработка головки, обработка хвостовика и обработка резьбы.

- Технология обработки каждой детали делится на несколько видов из-за разницы в размерах, форме и технических требованиях, и используются разные методы обработки; однако он разделен на три части; обработка трех частей является взаимодополняющей и взаимосвязанной и может сосуществовать в одних и тех же процессах. Процессы также могут сосуществовать на одном этапе процесса.

Основная функция головки заключается в приложении обратного крутящего момента, когда орехи и болт подобраны так, чтобы гайка имела достаточный момент затяжки. Существует много видов форм, в основном в виде квадратных головок, полукруглых головок, шестигранных головок и т. д. Кроме того, некоторые нестандартные детали формы высокопрочной головки болта специально разработаны конструктором в соответствии с сборочные нужды.

Форма головки болта напрямую определяет форму заготовки изделия. Вообще говоря, холоднотянутая сталь квадратного сечения может использоваться для заготовок болтов с квадратной головкой, холоднотянутая сталь с шестигранной головкой может использоваться для заготовок болтов с шестигранной головкой, кованые заготовки должны использоваться для заготовок болтов с полукруглой головкой; для болтов со специально разработанными формами головок следует подбирать заготовки по конкретным формам. ,

Во избежание усложнения процесса обработки головки рекомендуется применять поковочные заготовки, когда это позволяют технические требования; если максимальный удерживаемый размер головки и размер внешнего круга стержня имеют значительную разницу или размер общей длины велик, для уменьшения отходов материала и сокращения времени обработки рекомендуется использовать кованые заготовки.

Зарезервированный припуск на обработку заготовок: Зарезервированный припуск на обработку в основном относится к направлению длины фасонных стальных заготовок. В нормальных условиях достаточно оставить припуск 4 мм в направлении длины и в то же время обеспечить коэффициент использования гашения; если длина одной заготовки мала, можно рассмотреть возможность изготовления нескольких деталей из одной заготовки.

Для ковки заготовок, исходя из того, что позволяют технические требования, форма головки должна быть непосредственно выкована и отформована, а внутренний торец головки должен иметь запас 1,5 мм. Процесс формирования головки можно выполнить на обычном токарном станке. Внутренний торец некоторых высокопрочных болтов и осевая линия стержня имеют требования к биению торца и вертикальности, которые обычно составляют от 0,04 до 0,10 мм.

В это время ширина головки обычно оставляет припуск на обработку 0,2 мм во время черновой обработки, и стержень готов. При выборе внешнего круга точность выше. Станок полагается на точность самого станка, чтобы обеспечить требования к форме и допуску положения внутреннего торца головки.

Для обеспечения прочности на растяжение высокопрочных болтов требуемое значение снятия фаски на внутреннем торце обычно составляет ±0,2. Стержневая часть в основном играет направляющую роль, особенно болты направляющего диаметра, которые после сборки воспринимают определенную радиальную силу сдвига и должны быть меньше диаметра отверстия. Посадка с зазором требует жестких требований к точности и шероховатости наружной окружности стержня. Некоторые болты, которые воспринимают осевое растягивающее усилие только после сборки, не очень строги к стержневой части, а допуск на размеры внешнего круга велик.

Для высокопрочных болтов контактная часть между стержнем и головкой требует определенного закругления, чтобы избежать поломки этой части при воздействии большого растягивающего усилия и избежать трещин во время термообработки и охлаждения, которые являются ключевыми факторами, на которые следует обратить внимание. внимание в обработке.

Припуск 1,5 мм зарезервирован для обработки на одной стороне внешнего круга стержня. Чтобы избежать больших деформаций во время термообработки, можно оставить припуск 2 мм для тонких болтов на стержне, или заготовку можно сразу закалить и отпустить до требуемой твердости. Тем не менее, твердость не так просто превзойти High, как правило, ниже HRC32.

В технических требованиях к поковочным заготовкам устанавливаются требования к поверхностному дефектному слою, соосности головки и стержня. Конкретное значение зависит от требований к продукту, а общее значение не превышает 0,3 мм. Если после ковки не предъявляется особых требований, поковки следует нормализовать для снижения твердости. Подходит для последующей обработки. Обработка стержня - это в основном обработка внешней поверхности, а точение и шлифование - основные методы обработки.

Поворачивая внешний круг, когда точность размеров и шероховатость поверхности внешнего круга стержня болта не высоки, окончательный размер и точность внешнего круга можно получить путем поворота. Как правило, точность чернового точения может достигать IT12~mi, а значение Ra шероховатости поверхности составляет около 50~12,5 мкм; как правило, используйте большую глубину резания, большую подачу и более низкую скорость резания; точность получистовой обработки может достигать IT10 ~ IT9, значение Ra шероховатости поверхности составляет около 6,3 ~ 3,2 мкм, глубина резания и скорость подачи меньше, чем у чернового точения.

При повороте внешнего круга головка болта является зажимной частью, а ширина головки небольшая, поэтому другой торец необходимо зажать и расположить у центрального отверстия. Для этого требуется просверлить центральное отверстие торца перед обтачиванием внешней поверхности, а размер зависит от размера болта и типа материала. Когда требуется высокая точность размеров и шероховатость поверхности внешнего круга, после поворота внешнего круга необходимо добавить другие процессы, в основном относящиеся к шлифованию. Запас 0,2–0,45 мм зарезервирован с обеих сторон, а длинный диаметр стержня относительно велик или его необходимо шлифовать несколько раз. Для обработки надбавка должна быть большей значимой величиной.

Резьбовая часть является центральной частью болта. Его можно разделить на три части: часть практической резьбы, конечную часть (часть втягивания) и конец резьбы; три основных элемента резьбы: шаг, полуугол формы зуба и шаг, которые непосредственно влияют на точность посадки резьбы, а также являются ключевыми элементами обработки.

При шлифовании внешнего круга обычно используется бесцентровое круглое шлифование, которое отличается высокой производительностью и удобством и простотой в эксплуатации. Тем не менее, более хлопотно настроить станок. Заточка шлифовального круга также требует определенного технического уровня, особенно болтов с требованиями по биению и вертикальности на внутреннем торце головки; его форма и допуск положения гарантируются точностью шлифовального круга.

Шлифовальный круг должен быть строго зачищен. Существует множество методов обработки резьбы, таких как точение, фрезерование, шлифование и накатка и т. д. Для высокопрочных болтов лучшим выбором является накатка резьбы. Накатка резьбы – технология обработки без стружки. Резьба образуется за счет пластической деформации поверхности заготовки. Эта технология обработки имеет высокую производительность, точность может достигать 4 часов, а шероховатость поверхности может достигать Ra0,2 мкм.

При накатывании резьбы волокно материала заготовки не только не разрезается, но дополнительно упрочняется за счет деформационного упрочнения и малой шероховатости поверхности. Поскольку нить выдавливается, диаметр заготовки накатной резьбы меньше диаметра нарезной. Таким образом, 16%~25% можно сохранить. Однако накатная резьба предъявляет более высокие требования к размерной точности диаметра заготовки. Шлифовальный станок или обычный токарный станок могут обрабатывать заготовки диаметра.

Конец нити должен иметь определенное пространство для отвода, около 2-3 мм. 2 Сталь высокопрочных болтов выбрана в производство крепежа, и правильный выбор крепежных материалов является важной частью, поскольку характеристики крепежных изделий и их материалов тесно связаны. Допустим, материал неправильно или неправильно подобран. В этом случае производительность может не соответствовать требованиям, срок службы может быть сокращен, могут возникнуть несчастные случаи или трудности с обработкой, а стоимость производства будет высокой.

Поэтому выбор крепежных материалов является важным звеном. Холодноштампованная сталь — это сталь для крепежа с высокой взаимозаменяемостью, полученная методом холодной штамповки. Поскольку он формируется путем металлопластиковой обработки при комнатной температуре, каждая деталь имеет большую деформацию и высокую скорость деформации. Таким образом, требования к производительности стального сырья для холодной высадки являются строгими.

Основываясь на многолетней производственной практике и исследованиях пользователей, они сочетаются с техническими условиями стали GB/T6478-2001 для холодной высадки и холодной штамповки, высококачественной углеродистой конструкционной сталью GB/T699-1999 и целевой углеродистой сталью ISG3507-1991 для холодной высадки. сталь; характеристики катанки, взяв в качестве примера требования к материалам болтов и винтов класса 8.8 и класса 9.8, определение различных химических элементов.

Если содержание C слишком высокое, производительность холодной штамповки будет снижена; если оно слишком низкое, механические свойства деталей не могут быть соблюдены, поэтому оно устанавливается на уровне 0,25%~0,55%. Микролегированная сталь изменяет сталь, добавляя небольшое количество определенного элемента для повышения рабочей прочности крепежа, поскольку каждый элемент имеет свои характеристики. В зависимости от содержания других элементов в стали, производственного процесса и требований к применению эти элементы могут использоваться по отдельности или в комбинации.

Долгое время болты марки 8,8 обычно изготавливали из стали МЛ35 после закалки и отпуска. Существуют определенные проблемы как при производстве, так и при использовании, такие как растрескивание при холодной высадке, растрескивание при легкой закалке и обезуглероживание во время термообработки. Шлифовка шестигранной головки и другие вопросы. Сталь CH35ACR с холодной высадкой представляет собой материал для болтов с более высокими техническими характеристиками, который заменяет сталь ML35 для M14. При сравнении стали CH35 и стали ML35 имеются различия в содержании Si и Mn.

Первый добавляет элемент Ci и снижает содержание P и S; критический диаметр закалки после охлаждения в масле увеличивается до 18 ~ 20 мм, разница в твердости после отпуска при той же высокой температуре относительно велика, а стойкость к отпуску высокая. В последние годы технология легирования стали при холодной высадке значительно продвинулась вперед. С одной стороны, легирование значительно продвинулось вперед. Из стали C-Mn.

Использование незакаленной и отпущенной стали для изготовления болтов позволяет исключить сфероидизирующий отжиг перед холодной вытяжкой болтов и закалку и отпуск после формирования болтов. Так как твердость катанки из незакаленной и отпущенной стали выше обычной при наклепе, это снижает срок службы обрабатывающего инструмента, поэтому болты из не закаленной и отпущенной стали в основном марки 8,8, а шпильки стали марки 10,9 с меньшим объемом обработки также могут быть изготовлены из некачественной стали, и их применение постепенно расширяется.

Используемая в настоящее время незакаленная и отпущенная сталь представляет собой низкоуглеродистый и марганцевый феррит + перлит и бейнит. В производстве внепечное рафинирование используется для уменьшения включений и контроля состава в узком диапазоне. Структура улучшается путем контролируемой прокатки и контролируемого охлаждения для повышения ударной вязкости и получения дисперсионного упрочнения. Двухфазная холодновысадочная сталь МЛ08Г2С разработана для замены стали МЛ35.

Он обладает высокой прочностью и отличными свойствами при холодной штамповке, в основном благодаря тому, что он может улучшить свойства стали при холодной высадке и увеличить коэффициент использования стали. Он обеспечивает требования к прочности болтов за счет деформационного упрочнения холодным волочением, что упрощает процесс горячей обработки крепежных изделий, экономит потребление энергии и имеет высокую экономическую ценность и социальные преимущества.

Как правило, после обычной термической обработки среднеуглеродистой (легированной) конструкционной стали ее прочность и гибкость представляют собой пару противоречий взаимного компромисса. Прочность: При желании сохранить высокий уровень прочности применяют закалку и низкотемпературный отпуск, но они оказываются недостаточными по пластичности и ударной вязкости. Структура низкоуглеродистой (легированной) конструкционной стали после закалки представляет собой низкоуглеродистый мартенсит + решетчатая граница раздела фаз остаточного аустенита и мелкодисперсных и дисперсных карбидов при включении.

Эта структура представляет собой межкристаллитную дислокационную структуру с высокой прочностью (твердость 45 ~ 50HRC), пределом текучести 1000 ~ 1300 МПа, хорошей пластичностью A body 10%, Z body 40% и ударной вязкостью Ah body 59, а также хорошей способностью к холодной обработке, свариваемостью и деформации при термообработке незначительны. Другие преимущества включают исследования и разработки низкоуглеродистой мартенситной конструкционной стали, имеющие важное теоретическое и практическое значение. Важные болты в автомобилях, такие как болты шатуна, болты головки блока цилиндров, болты полуоси и т. д., в прошлом обычно изготавливались из стали 40Cr или 35CrM. Из-за их плохой производительности при холодной высадке часто образуется большое количество отходов из-за растрескивания и U-образного поворота холодной высадки, а также из-за нестабильного качества болтов.

Mn может улучшить проницаемость стали, но слишком большое его добавление укрепит структуру матрицы и повлияет на характеристики холодной штамповки; когда детали подвергаются закалке и отпуску, существует тенденция к росту аустенитных зерен, поэтому ее следует соответствующим образом улучшить на основе национального стандарта. Это 0,45%~0,80%. Si может упрочнять феррит и способствовать снижению эффективности холодной штамповки.

Уменьшение удлинения материала определяется, если Si меньше или равно 0,30%. S, P являются примесными элементами, и их присутствие вызывает сегрегацию по границе зерна, в результате чего образуется кристалл. Граничное охрупчивание ухудшает механические свойства стали. Его следует максимально уменьшить. Определено, что P меньше или равно 0,030%, а S меньше или равно 0,035%. Но в то же время приведет к увеличению хрупкости стали.

Чрезмерное содержание бора неблагоприятно для таких деталей, как болты, винтыи шпильки, требующие хороших комплексных механических свойств. Разработка стали Mn-VB для холодной высадки может гарантировать получение всех мартенситных структур ниже M20. Его закаленное состояние и 200 состояний отпуска являются типичными дислокационными реечными мартенситами, которые можно использовать для замены закалки и отпуска 40Cr; Обладает превосходными всесторонними механическими свойствами. Он обладает высокой прочностью, хорошей ударной вязкостью и низкой температурой хладноломкого перехода.

Болты шатуна и болты головки блока цилиндров, статическая прочность болтов двигателя CA488 из стали 20Mn-VB увеличена примерно на 35% по сравнению с болтами из 40Cr, что увеличивает несущую способность болтов на 45%~70%. Существующая низкоуглеродистая (легированная) сталь, например, клепаные болты марок 8.8 и 9.8, используемые при изготовлении передних и задних упорных пластин автомобилей, и SWRCH22A или 20Mn, используемые для внутренней трехточечной сварки, после закалки различными закалочными средами для получения низкоуглеродистого мартенсита они могут соответствовать эксплуатационным требованиям болтов.

Кроме того, использование низкоуглеродистой (легированной) стали для холодного волочения и холодной высадки нелегко взломать, а штампы для холодного волочения, штампы для холодной высадки, резьбонакатную плиту, резьбонакатное колесо и т. д. нелегко повредить, что может значительно улучшить производительность процесса болта. Разработка низкоуглеродистой мартенситной стали позволила добавить новые марки стали для производство крепежа, характеризующееся хорошим сочетанием прочности и ударной вязкости, что позволяет избежать дефектов, характерных для болтов из среднеуглеродистой стали.

Твердость закалки и отпуска нескольких марок стали значительно улучшена, поэтому в автомобильных крепежных элементах замена драгоценных и редких элементов борсодержащими элементами может принести больше экономических выгод. Что касается бора, то он не оказывает заметного влияния на холодную обработку стали, но более заметно при термической обработке.

Углеродисто-бористая сталь обладает такими характеристиками, как высокая ударная вязкость, высокая пластичность, низкая температура отпуска и высокая прочность, что очень подходит для производства высокопрочных креплений. Куски. Для дальнейшего улучшения способности к холодной обработке и отказа от обработки сфероидизирующим отжигом была разработана недорогая высокопрочная борсодержащая сталь с низким и средним содержанием углерода. Основной принцип ее состава состоит в том, чтобы уменьшить содержание углерода, улучшить способность стали к холодной деформации и добавить небольшое количество бора, чтобы компенсировать потерю прочности и прокаливаемости, вызванную восстановлением углерода.

Кроме того, при необходимости можно добавить соответствующее количество Cr, Mn и других легирующих элементов для дальнейшего улучшения прокаливаемости. Поскольку небольшое количество бора заменяет большое количество легирующих элементов, стоимость стали снижается, содержание углерода и легирующих элементов низкое, а характеристики холодной обработки хорошие.

Обычно для болтов класса 8,8 используется сталь 40B, 40MnB, а для болтов класса 9,8 и 10,9 используется сталь MnB123H. Эта сталь является маркой, разработанной Kobe Steel в Японии. Для получения Прочности более 1000 МПа при отпуске при температуре выше 425°С содержание углерода контролируют на уровне около 0,251ТР3Т, а содержание Mn и В контролируют одновременно.

И уменьшить содержание примесных элементов P и S, поэтому сопротивление замедленному разрушению в диапазоне прочности 900 ~ 1100 МПа эквивалентно или лучше, чем у стали SCM435. Низкоуглеродистая бористая сталь для производства высокопрочных болтов стала относительно распространенной в Японии, а углеродисто-бористая сталь широко используется в высокопрочных болтах в таких отраслях, как автомобили и тракторы.

За счет использования борсодержащих элементов можно уменьшить содержание других легирующих элементов. В последние несколько лет отличные характеристики углеродисто-бористой стали в некоторых звеньях не привлекали внимания людей, что вызвано некоторыми несоответствующими производственными звеньями и другими злоупотреблениями. Производство углеродистой борсодержащей стали необходимо строго контролировать в процессе выплавки стали для производства крепежных изделий.

- Холодная штамповка и обработка резьбы высокопрочных резьбовых крепежных изделий Процесс производства высокопрочных резьбовых крепежных изделий заключается в замене сырья на холодную штамповку и обработку резьбы (резьбонакатная или резьбонакатная), термообработку, обработку поверхности, сортировку. и упаковка класса 10.9 или выше. Как правило, используется процесс накатывания резьбы после термической обработки. Помимо материала, качество резьбовых соединений, формовочного оборудования и оборудования для обработки резьбы, а также форм (производственный процесс и оборудование) являются ключевыми факторами, обеспечивающими их качество.

- Автомобильные крепежные детали, требующие высокой точности обработки, особенно в условиях крупномасштабных и разнообразных поставок, как обеспечить однородность продукта и предотвратить дефекты, являются одной из проблем, с которыми сталкивается производство крепежных изделий. Общие дефекты включают размерные и геометрические допуски, складки головки, осадку резьбы, морщины зубьев и трещины.

- В настоящее время отечественные крепежные заводы ограничены средствами или другими причинами, и для производства автомобильного крепежа используется отечественное и тайваньское оборудование. Его следует увеличить, чтобы обеспечить допуск на размеры и геометрический допуск высококачественных крепежных изделий в массовом производстве. Средства онлайн-мониторинга и уровень изготовления пресс-форм. Устраните неподходящие продукты в производстве, чтобы обеспечить качество сборки OEM и OEM-производителей.

Обычно при формировании головки болта применяется обработка пластика холодной высадкой. По сравнению с процессом резки металлическое волокно является непрерывным, а форма продукта не имеет разреза посередине, что повышает прочность продукта, особенно механические свойства.

Процесс холодной штамповки включает резку и формовку, холодную высадку с одним щелчком мыши, холодную высадку с двойным щелчком и автоматическую холодную высадку с несколькими станциями. Автоматическая холодновысадочная машина выполняет многостанционные процессы, такие как штамповка, осадка, экструзия и уменьшение диаметра в нескольких штампах.

Технологические характеристики исходной заготовки, используемой на однопозиционном или многопозиционном автомате холодной высадки, определяются размером прутка с размером материала 5~6 м или катанки весом 1900~2000 кг, что То есть технология обработки характеризуется тем, что холодная высадка не использует предварительно вырезанные одиночные заготовки, а использует сам автомат холодной высадки для резки и осадки (при необходимости) заготовок из прутков и катанки.

Перед выдавливанием полости заготовке необходимо придать форму. Заготовку, отвечающую техническим требованиям, можно получить путем формовки. Заготовке не нужно придавать форму перед осадкой, обжатием и принудительной экструзией. После того, как заготовка вырезана, ее отправляют на станцию осадки и формовки. Эта станция может улучшить качество заготовки, уменьшить усилие формования следующей станции на 15% до 17% и продлить срок службы пресс-формы. Для изготовления болтов можно использовать несколько уменьшений диаметра.

Проще всего разрезать заготовку полузакрытым режущим инструментом, используя режущий инструмент гильзового типа; угол разреза не должен быть больше 3°; а при использовании режущего инструмента открытого типа угол скоса надреза может достигать 5~7°.

Короткоразмерная заготовка должна иметь возможность поворачиваться на 180° при перемещении с предыдущей станции на следующую формовочную станцию, чтобы можно было реализовать потенциал автоматической машины для холодной высадки, можно было обрабатывать крепежные детали сложной конструкции, а точность части могут быть улучшены. Каждая формовочная станция должна быть оборудована устройством выброса пуансона, а матрица должна быть оснащена устройством выброса гильзового типа.

Количество формовочных станций обычно должно достигать 3-4 станций. В течение срока службы конструкция ведущей направляющей ползуна и компонентов процесса может обеспечить точность позиционирования пуансона и штампа. Концевой выключатель должен быть установлен на перегородке, контролирующей выбор материала, и необходимо уделить внимание контролю силы осадки.

Овальность проволоки холодного набора, применяемой при изготовлении высокопрочного крепежа на холодновысадочном автомате, должна быть в пределах допуска по диаметру.

Для более специфических крепежных изделий овальность стальной проволоки должна быть ограничена допуском 1/2 диаметра. Если диаметр проволоки не достигнет указанного размера, в обсадной части или головке детали появятся трещины или заусенцы. Если диаметр меньше, чем размер, требуемый процессом, головка будет неполной, а углы или выпуклости не будут четкими. Точность, которая может быть достигнута при холодной высадке, также связана с выбором метода формования и используемой процедуры. Кроме того, она зависит еще и от конструктивных особенностей используемого оборудования, характеристик процесса и его состояния, точности оснастки, ресурса и степени износа.

Процесс волочения катанки и проволоки имеет две цели: изменить размер сырья; другой - получение основных механических свойств крепежа за счет деформации и упрочнения.

Для среднеуглеродистой стали есть еще одна цель: контролировать охлаждение катанки. В процессе волочения полученный чешуйчатый цементит максимально разрушается для подготовки к последующему сфероидизационному (размягчающему) отжигу с получением зернистого цементита. Если смазка не подходит в процессе волочения, это может вызвать распространенные поперечные трещины в холоднотянутой катанке.

Тангенциальное направление катанки и волочильного штампа не является концентричным с волочильным штампом одновременно, что приведет к усугублению износа одностороннего рисунка отверстий волочильного штампа, что сделает внутреннее отверстие некруглым. , и вызывают неравномерную деформацию волочения в окружном направлении проволоки, делая проволоку округлой вне допуска. Напряжение поперечного сечения стальной проволоки в процессе холодной высадки неравномерно, что влияет на пропускную способность холодной высадки.

В процессе волочения катанки чрезмерный коэффициент обжатия поверхности ухудшает качество поверхности стальной проволоки. В то же время слишком низкий коэффициент обжатия поверхности не способствует дроблению чешуйчатого цементита, и трудно получить как можно больше тонкого цементита. Скорость сфероидизации цементита низкая, что крайне неблагоприятно сказывается на характеристиках стальной проволоки при холодной высадке. Для прутка и катанки, изготовленных волочением, скорость частичного обжатия поверхности непосредственно регулируется в пределах 10%>~15%c.

Резьба болта, как правило, обрабатывается холодным способом, так что заготовка резьбы в пределах определенного диапазона диаметров проходит через проволочную пластину (матрицу). Резьба формируется под давлением проволочной пластины (накатного штампа), так что пластиковая линия потока резьбовой части может быть получена без обрезания, а прочные изделия с повышенной, высокой точностью и однородным качеством широко используются.

Чтобы сделать внешний диаметр резьбы конечного продукта, требуемый диаметр заготовки резьбы отличается, потому что он ограничен такими факторами, как точность резьбы, независимо от того, имеет ли материал покрытие или нет. Накатывание (натирание) резьбы — это процесс, в котором используется пластическая деформация для формирования зубьев резьбы. Он использует накатную (винтовую пластину) плашку с тем же шагом и формой зуба, что и обрабатываемая резьба. При выдавливании цилиндрической заготовки шнека заготовка шнека одновременно вращается, и, наконец, форма зуба переносится на прокатную матрицу. На заготовку винта сформировать резьбу.

Общим моментом обработки накаткой (натиранием) резьбы является то, что количество оборотов накатки не должно быть слишком большим. Если его слишком много, эффективность будет низкой, а поверхность зубьев резьбы легко вызовет отрыв или случайную пряжку.

Наоборот, если число оборотов слишком маленькое, диаметр резьбы легко выйдет за пределы круглого сечения, а давление на начальном этапе прокатки ненормально возрастает, что приводит к сокращению срока службы штампа. Распространенные дефекты накатанной резьбы: трещины или царапины на поверхности резьбовой части; случайные пряжки; из-за круглости резьбовой части.

Если эти дефекты встречаются в большом количестве, они будут обнаружены на этапе обработки. Если количество вхождений невелико, производственный процесс не замечает эти дефекты и затем распространяется среди пользователей, вызывая проблемы. Поэтому необходимо обобщить критические вопросы условий обработки, и эти ключевые факторы следует контролировать в производственном процессе.

- Термическая обработка и отпуск высокопрочных резьбовых крепежных изделий предназначены для улучшения комплексных механических свойств крепежных изделий и достижения заданного значения прочности на растяжение и коэффициента текучести изделия. Процесс термообработки с закалкой и отпуском предъявляет строгие требования к сырью, контролю температуры печи, контролю атмосферы печи и закалочной среде.

- Основными контрольными дефектами являются сегрегация углерода в сердцевине материала, обезуглероживание поверхности в процессе материала и отжига, трещины холодной высадки, закалочные трещины и деформации при закалке и отпуске. Высокопрочные крепежные детали автоматически контролируются и работают от подачи-очистки-нагрева-закалки-очистки-отпуска-окрашивания до автономного режима, что эффективно обеспечивает качество термообработки.

- Процесс термической обработки оказывает решающее влияние на высокопрочные крепежные изделия, особенно на их внутреннее качество. Поэтому для производства высококачественных и высокопрочных крепежных изделий должны быть доступны передовые технологии и оборудование для термообработки. Из-за большого объема производства и низкой цены высокопрочных болтов, а резьбовая часть имеет относительно тонкую и точную конструкцию, оборудование для термообработки должно иметь большую производственную мощность, высокую степень автоматизации и хорошее качество термообработки.

- Около 80% предприятий по производству крепежа в моей стране имеют оборудование для термообработки. Большинство из них используют тайваньские технологические линии термообработки; Оборудование технологической линии представляет собой печь с непрерывным сетчатым конвейером с защитой атмосферы, а компьютер контролирует атмосферу, температуру и параметры процесса. Существующие проблемы заключаются в том, что в закалочной среде отсутствует измерение эффективности охлаждения, контроль углеродного потенциала нестабилен, а цикл калибровки температуры печи слишком длинный, что может привести к дефектам термообработки.

С 1990-х годов преобладают производственные линии непрерывной термообработки с защитной атмосферой, а печи с ударным подом и сетчатые ленточные печи особенно подходят для термообработки и отпуска мелких и средних крепежных изделий.

В дополнение к превосходным герметизирующим характеристикам печи, линия закалки и отпуска также имеет усовершенствованный компьютерный контроль атмосферы, температуры и параметров процесса, сигнализацию отказа оборудования и функции отображения.

Обезуглероживание резьбы приведет к срабатыванию крепежного элемента до того, как будет достигнуто сопротивление, требуемое механическими свойствами, что приведет к выходу из строя резьбового крепежного элемента и сокращению срока службы. Из-за обезуглероживания сырья при неправильном отжиге обезуглероженный слой сырья будет углубляться.

При термообработке с закалкой и отпуском некоторое количество окисляющего газа обычно вводят извне печи. Кусочки железа прутковой проволоки или остатки на поверхности катанки после холодного волочения также разлагаются после нагревания в печи, и в результате реакции образуются окисляющие газы.

Например, поверхностный фунт железа стальной проволоки, состоящий из карбоната и гидроксида железа, будет разлагаться на C2 и H2O после нагревания, тем самым усугубляя обезуглероживание. Исследования показали, что степень обезуглероживания среднеуглеродистой легированной стали более жесткая, чем у углеродистой стали, а самая быстрая температура обезуглероживания составляет от 700 до 800.

Поскольку насадки на поверхности стальной проволоки при определенных условиях очень быстро разлагаются и синтезируют СО2 и Н2О, если печной газ в печи с непрерывным сетчатым конвейером не контролируется должным образом, обезуглероживание шнека также будет за пределами допуска.

Когда высокопрочные крепежные изделия формируются методом холодной высадки, сырье и отожженный обезуглероженный слой все еще существуют и выдавливаются на верхнюю часть резьбы. Требуемая твердость не может быть получена для поверхности крепежного изделия, которое необходимо закалить.

Механические свойства (особенно прочность и износостойкость) снижаются. Кроме того, поверхность стальной проволоки обезуглерожена, поверхностный слой и внутренняя структура имеют разные коэффициенты расширения, при закалке могут возникать поверхностные трещины.

По этой причине при закалке и нагреве верх резьбы должен быть защищен от обезуглероживания, крепежные изделия, сырье которых было обезуглерожено, должны быть соответствующим образом науглерожены, а преимущества защитной атмосферы в сетчатой ленточной печи должны быть приспособлены к оригинальные детали с карбоновым покрытием. Содержание углерода одинаково, так что обезуглероженные крепежные детали медленно возвращаются к исходному содержанию углерода.

Углеродный потенциал должен быть установлен на уровне 0,42%~0,48%. Температура углеродного покрытия такая же, как и закалочный нагрев, поэтому его нельзя проводить при высокой температуре, чтобы избежать крупных зерен и повлиять на механические свойства.

В процессе закалки и закалки при отпуске крепежа возможные проблемы с качеством в основном включают недостаточную твердость в закаленном состоянии, неравномерную твердость в закаленном состоянии, чрезмерную деформацию при закалке, растрескивание при закалке. Такие проблемы часто связаны с сырьем, закалочным нагревом и закалочным охлаждением. Правильная формулировка процесса термической обработки и стандартизация производственного процесса часто могут помочь избежать несчастных случаев с качеством.

Результаты испытаний на статическое растяжение, растяжение при изгибе, ударную вязкость, усталостную прочность и сопротивление замедленному разрушению низкоуглеродистой мартенситной стали и среднеуглеродистой закаленной и отпущенной стали показывают, что низкоуглеродистая мартенситная сталь по сравнению со среднеуглеродистой закаленной и отпущенной сталью.

Прочность стали корпуса увеличивается более чем на 1/3 при сохранении высокой пластичности и ударной вязкости, несущая способность болта увеличивается на 45%c~70%c, а чувствительность к прогибу надреза значительно не увеличивается; Болты из закаленной и отпущенной углеродистой стали примерно одинаковы; низкоуглеродистая мартенситная сталь менее чувствительна к замедленному разрушению, чем сталь 40Cr того же уровня прочности, и нечувствительна к замедленному разрушению в рассоле и воде. Таким образом, выбор низкоуглеродистой мартенситной стали в качестве материала для высокопрочных болтов имеет много преимуществ в плане комплексных механических свойств, а ее превосходные технологические характеристики не имеют себе равных у среднеуглеродистой стали.

Когда процесс холодной высадки производит винты с потайной головкой и болты с шестигранной головкой, исходная структура стали напрямую влияет на способность к формованию во время обработки холодной высадкой. Пластическая деформация локального участка в процессе холодной высадки может достигать 60%~80%, поэтому сталь должна обладать хорошей пластичностью. Когда химический состав стали постоянен, металлографическая структура является решающим фактором, определяющим пластичность.

Обычно считается, что крупнозернистый чешуйчатый перлит не способствует формованию при холодной высадке. Напротив, мелкозернистый сферический перлит может значительно улучшить способность стали к пластической деформации. Для среднеуглеродистой стали и среднеуглеродистой легированной стали с большим количеством высокопрочных крепежных изделий перед холодной высадкой проводят сфероидизирующий (размягчающий) отжиг для получения мелкого сфероидизированного перлита, чтобы лучше удовлетворить фактические потребности производства.

Для размягчающего отжига катанки из среднеуглеродистой стали температура нагрева должна поддерживаться выше и ниже критической точки стали, а температура нагрева не должна быть слишком высокой; в противном случае вдоль границы зерен будет осаждаться третичный цементит, что приведет к растрескиванию при холодной высадке.

Катанку из среднеуглеродистой легированной стали отжигают методом изотермической сфероидизации. После нагрева ACi+ (20%~30%) печь охлаждают до несколько ниже An, и температура составляет около 700 в течение изотермического периода, а затем печь охлаждают до около 500 с воздушным охлаждением. Металлографическая структура стали меняется с крупной на мелкую, с чешуйчатой на сферическую, а скорость растрескивания при холодной высадке значительно снижается.

Общая область температуры размягчения и отжига стали 5/45/ML35/SWRCH35K представляет собой температуру нагрева, общая площадь составляет 740~770, а процесс удаления изотермической температуры при холодной высадке стальной катанки представляет собой зачистку, удаление окалины, механическое удаление окалины и химическую обработку. травление – метод. Замена процесса химического травления катанки механическим удалением окалины повышает производительность и снижает загрязнение окружающей среды.

Этот процесс удаления окалины включает в себя метод гибки (колесо с треугольными канавками обычно используется для многократного изгиба катанки), дробеструйную обработку и т. д. Эффект удаления окалины хороший, но остаточная окалина не может быть удалена (скорость удаления железа оксидная окалина 97%)), особенно когда окалина оксида железа экстремальна, поэтому на механическое удаление окалины влияет толщина железной окалины, структура и напряженное состояние. Используется в катанке из углеродистой стали для низкопрочных крепежных изделий. В высокопрочных крепежных изделиях (класс выше или равный 8.8) используется проволочная катанка после механического удаления окалины для удаления всех окалины оксида железа, а затем проходит процесс химического травления для удаления окалины.

- Перспективное направление технологии обработки высокопрочных болтовых изделий. С развитием автомобильной, мотоциклетной и машиностроительной промышленности к различным видам крепежных изделий предъявляются все более высокие требования. Например, высокие рабочие характеристики и легкие автомобили и мотоциклы выдвинули новые функциональные требования к стали, которые не обязательно могут снизить стоимость самих деталей, но могут снизить общую стоимость машин или компонентов.

- Практика показывает, что за счет добавления никеля, хрома, молибдена и других элементов стоимость самого материала неизбежно увеличивается, но при этом повышается стойкость болта к замедленному разрушению. По сравнению с оригиналом, из-за уменьшения диаметра болта, отверстие для крепления болта соответственно уменьшено, а размер закрепляемого компонента также соответственно уменьшен для достижения цели снижения общей стоимости.

- Согласно отчету World Metal Bulletin, Пекинский научно-исследовательский институт железа и стали успешно разработал 42CrM. Сталь за счет снижения содержания S, P, Si и Mn, добавления легирующих элементов V и Nb и увеличения содержания Мо. Высокопрочная болтовая сталь марки 42CrMoVNbAPFl с пределом прочности 1300 МПа значительно улучшила свои комплексные механические свойства.

- Большинство высокопрочных сталей для болтов представляют собой среднеуглеродистую сталь и среднеуглеродистую легированную сталь, которые используются при закалке и отпуске, закалке и высокотемпературном отпуске. Поэтому сталь для машиностроения, конструкционную легированную сталь и закаленную и отпущенную сталь часто смешивают. Годовой выпуск этого вида стали в моей стране превысил 15 миллионов тонн, а только среднеуглеродистой стали около 10 миллионов тонн в год.

- После закалки и отпуска его микроструктура представляет собой отпущенный мартенситный карбид. Доказано, что ультрарафинированием аустенита перед закалкой можно улучшить его механические свойства. По сравнению с традиционной мелкозернистой термообработкой 42CrM. Сталь, размер аустенитного зерна составляет около класса ASTM8, то есть около 20 ~ 30 мкм, при рафинировании до менее 10 мкм; все механические свойства улучшены в Прочности.

Конструкция и изготовление заготовки влияют на стоимость изготовления заготовки и влияют на экономичность последующего процесса и воздействие на окружающую среду. Подводя итог, мы должны изо всех сил стараться использовать высокоточные процессы обработки, такие как прецизионная ковка, которые могут значительно сократить объем обработки и полностью использовать ресурсы. В сочетании со специфическими производственными условиями и возможностью аутсорсинга мы можем реализовать специализированное производство заготовок для полного использования ресурсов. Внедряйте новые процессы и технологии в режиме массового производства.

То же самое справедливо и для заготовок высокопрочных болтов. С развитием технологии ковки многие профессиональные фабрики заготовок теперь используют передовую технологию прецизионной ковки для производства заготовок, которые могут напрямую выковывать форму высокопрочных болтов, уменьшая диаметр стержня автомобиля, тем самым снижая стоимость потребление ресурсов и энергии; с развитием технологии ковки в будущем заготовка высокопрочных болтов будет доработана, диаметр заготовки резьбы и диаметр стержня могут быть выкованы, а технология обработки может быть упрощена как обработка резьбы, и термическая обработка, которая позволит значительно снизить затраты на обработку. Снижение затрат на обработку также может снизить потребление ресурсов и энергии.

Смазочно-охлаждающая жидкость часто используется в современной обработке резанием. Тем не менее, используемая в настоящее время смазочно-охлаждающая жидкость часто содержит токсичные вещества, которые более вредны для окружающей среды, увеличивают нагрузку на окружающую среду и не способствуют здоровью рабочих. Исходя из этого, в обработке высокопрочных болтов возможным будущим методом является сухая резка. Сухая резка является эффективным способом устранения загрязнения смазочно-охлаждающей жидкостью и достижения более чистого производства, но сухая резка во многом зависит от разработки и применения новых инструментов.

Керамические инструменты очень подходят для сухой резки благодаря их высокой термостойкости и хорошей химической стойкости. Тем не менее, присущие керамическим материалам физические свойства, такие как высокая хрупкость, низкая прочность и ударная вязкость, ограничивают применение керамических инструментов для сухой резки. Для решения этой проблемы обычно используется новый тип инструмента из керамического материала, который уменьшает размер керамических зерен и улучшает чистоту материала; правильно разработанное нанопокрытие может значительно увеличить твердость и ударную вязкость инструмента, оно обладает отличными противоизносными и самодостаточными свойствами. Смазочные свойства.

6 Заключение Технология обработки обычных болтовых деталей, в том числе высокопрочных болтов, относительно проста, способы обработки также разнообразны. Различные продукты, производственные компании и операторы адаптируются к различным технологиям обработки. Технологические факторы, влияющие на качество высокопрочных крепежных изделий, включают конструкцию стали, сфероидизирующий отжиг, шелушение и удаление окалины, волочение, холодную высадку, обработку резьбы, термообработку и т. д., а иногда и наложение различных факторов.

Как известно, дефекты крепежных изделий связаны с колебаниями качественных характеристик продукции. Только точно понимая факторы процесса в процессе производства продукта, который создает существенную движущую силу для постоянного улучшения качества, мы можем получить больше за счет постоянного улучшения качества: прибыль и повышение конкурентоспособности. Свойства высокопрочных болтовых материалов зависят от термической обработки.

Свойства материала зависят от внутренней структуры материала, а внутренняя структура изменяется в зависимости от марки стали, термической обработки и других методов обработки. В соответствии с национальными условиями моей страны и фактическим техническим уровнем предприятий мы должны учиться у иностранных предприятий и постоянно оптимизировать и проверять посредством применения и исследований, чтобы выбор высокопрочных болтов мог быть сосредоточен на нескольких типах стали. Это способствует повышению качества сырья и упрощает контроль процесса изготовления крепежных изделий. Таким образом, в то время как экспорт крепежных изделий увеличивается из года в год, мы стремимся достичь передового мирового уровня с точки зрения разнообразия и качества.