Prince Fastener:Процесс производства крепежа и ремесла – Обработка поверхности

Обработка поверхности материала – технологический метод искусственного формирования поверхностного слоя с различными механическими, физическими и химическими свойствами подложки на поверхности материала подложки. Целью обработки поверхности является удовлетворение требований к коррозионной стойкости, износостойкости, декорированию или другим специальным функциям продукта.

Почти все застежки требуют обработки поверхности, прежде чем их можно будет использовать. Хорошая коррозионная стойкость является основным требованием к поверхностной обработке крепежных изделий. Покрытие с обработанной поверхностью должно быть прочно закреплено и не может отвалиться при монтаже и демонтаже. Для резьбовых крепежных изделий покрытие должно быть достаточно тонким, чтобы резьбу можно было свинчивать после нанесения покрытия.

Prince Fastener делает пятую статью из цикла статей о производство крепежа технология, объясняющая понятие и определение технологии обработки поверхности, используемой в производстве крепежных изделий; Крафт обеспечивает контрастное изображение изделия.

01

Классификация процессов обработки поверхности крепежных изделий

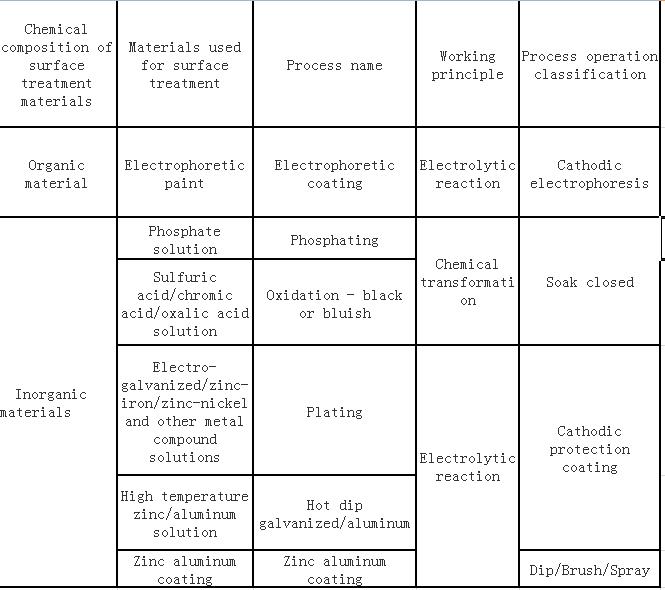

Поверхностная обработка крепежных изделий имеет разные названия в соответствии с разными классификационными стандартами:

Ниже приведены различные процессы обработки поверхности крепежных изделий в приведенной выше таблице, которые можно разделить на две категории: технология покрытия поверхности преобразованием и технология покрытия поверхности.

02

Технология покрытия поверхностей крепежных изделий

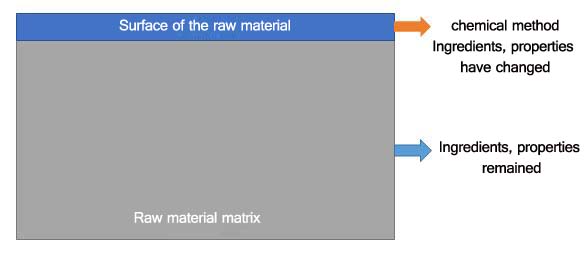

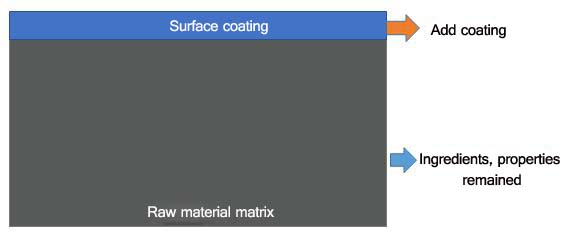

Технология поверхностного конверсионного покрытия представляет собой технологию, при которой добавочный материал вступает в химическую реакцию с подложкой с образованием конверсионного покрытия.

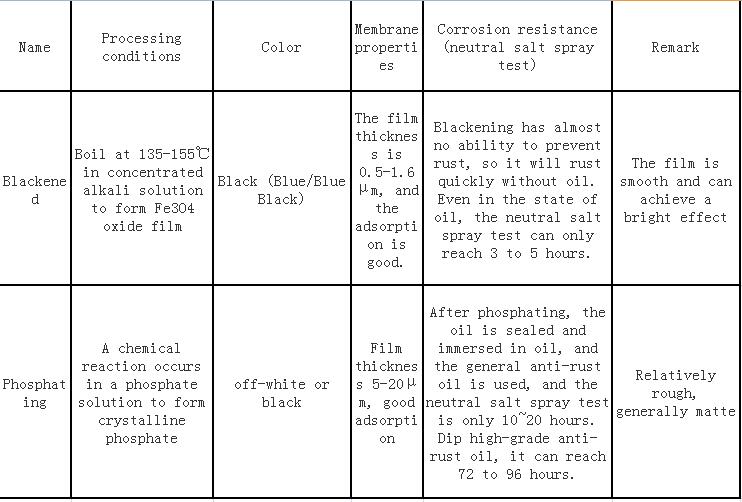

И фосфатирование, и чернение относятся к формированию конверсионных покрытий на подложках крепежных изделий.

Схематическая диаграмма принципа структуры поверхностного конверсионного покрытия выглядит следующим образом:

- Чернение - это распространенный метод химической обработки поверхности, также известный как кипячение в черную или воронение. Заготовку часто погружают в сильный окисляющий химический раствор, и через определенный промежуток времени на поверхности образуется красивая, плотная и устойчивая к ржавчине черная пленка оксида железа. Процесс чернения: обезжиривание щелочной водой – промывка водой – травление – промывка водой – нагрев кипящей водой – окисление – промывка водой – омыление – самосушка – замачивание в горячем масле – контроль масла.

- Фосфатирование представляет собой процесс химической и электрохимической реакции с образованием пленки химической конверсии фосфата. Образовавшаяся конверсионная фосфатная пленка называется фосфатирующей пленкой.

Процесс фосфатирования: химическое обезжиривание – промывка – травление – промывка – нейтрализация – промывка – (регулировка стола) – фосфатирование – непрерывная промывка – сушка или сушка – герметизация – сушка или сушка.

03

Технология покрытия поверхностей крепежных изделий

Технология поверхностного покрытия также называется технологией слоя поверхностного покрытия (покрытия), то есть с помощью физических и химических методов добавочный материал образует слой покрытия и покрытия на поверхности подложки.

Подложка не участвует в формировании покрытия.

Гальванопокрытие, цинково-алюминиевое покрытие и электрофорез — все это поверхностные покрытия.

Схематическая диаграмма принципа структуры пленки для поверхностного покрытия выглядит следующим образом:

1) Гальванопокрытие — это процесс нанесения тонкого слоя других металлов или сплавов на определенные металлы с использованием принципа электролиза, так что металлическая пленка прикрепляется к поверхности металлических или других частей материала. Обычно используются электроцинк и электроцинк-никель.

1.1 Цинкование: толщина покрытия: обычно 8-25 мкм; Требования к испытаниям в солевом тумане: 72-240 часов. Электрогальваническое покрытие является наиболее часто используемым покрытием для промышленных крепежных изделий. Он дешевле и хорошо выглядит, доступен в серебристом, армейском зеленом, черном и других цветах. Однако его антикоррозионные характеристики средние, а антикоррозионные характеристики самые низкие среди слоев цинкования (покрытия).

1.2 Никель с цинковым покрытием: толщина покрытия: обычно 8-25 мкм; Требования к испытаниям в солевом тумане: 240-1200 часов. После цветовой пассивации покрытие из сплава цинка и никеля может легко выдержать 1000 часов без белой ржавчины в нейтральном солевом тумане, в то время как покрытие из цинко-никелевого сплава может выдержать 120 часов после цветовой пассивации. Недостатком цинко-никелевых сплавов является высокая стоимость. Его коррозионная стойкость связана с содержанием никеля.

Процесс гальваники: химическое обезжиривание – промывка водой – начальное электролитическое обезжиривание – промывка водой – травление – промывка водой – (конечное электролитическое обезжиривание) – промывка водой – активация – гальванопокрытие – промывка водой – легкое (обычно применимо только к гальваническому цинкованию) – промывка водой – Пассивация – промывка – герметизация – сушка.

2) Цинк-алюминиевое покрытие (экологически чистый Dacromet) представляет собой технологию антикоррозионного покрытия, которая в основном состоит из многослойных ультратонких чешуек цинка, алюминия и неорганических солей и отверждается при определенной температуре и времени реакции обжига.

Толщина цинко-алюминиевого покрытия: обычно 8-25 мкм; Требования к испытаниям в солевом тумане: 720–1500 ч, с хорошей коррозионной стойкостью, химической стабильностью и термостойкостью. Стабильность предварительного натяга крутящего момента хорошая. Нет проблемы водородного охрупчивания, нет необходимости в дополнительной термообработке дегидрированием, и это экологически безопасно.

Проводимость цинко-алюминиевого покрытия не очень хорошая, поэтому оно не подходит для деталей с токопроводящими соединениями, таких как заземляющие болты электроприборов.

Технологический процесс нанесения цинко-алюминиевого покрытия: обезжиривание органическим растворителем – механическая дробеструйная обработка – напыление – обжиг – вторичное напыление – обжиг – сушка.

3) Электрофорезное покрытие наносится на катод и анод, под действием напряжения заряженные частицы краски перемещаются к катоду и воздействуют на щелочное вещество, образующееся на поверхности катода, с образованием нерастворимого вещества, которое осаждается на поверхности катода. заготовка.

Толщина покрытия, обычно используемого для электрофоретического покрытия: обычно 20-40 мкм, требования к испытаниям в солевом тумане: 96–480 часов, хорошие антикоррозионные характеристики, устойчивость к солевому туману до 720 часов и более. Высокая твердость, сильное чувство лакокрасочного покрытия. Он устойчив к обесцвечиванию. При запекании при температуре 180–190 ℃ заготовка не обесцвечивается и обладает высокой связующей силой и силой проникновения.

Технологический процесс электрофоретического покрытия: предварительная обработка (методы травления, дробеструйной обработки, фосфатирования, гальванопокрытия или покрытия) – электрофорез – (R/O) промывка водой – герметизация после обработки (регулировка коэффициента трения) – (R/O) Помыл - вылечил.

04

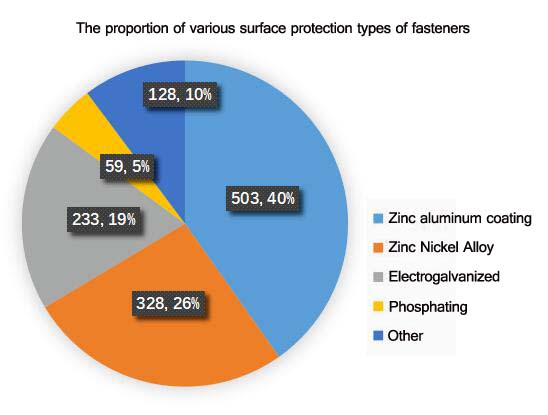

Доля различных видов обработки поверхности крепежных изделий

На рисунке ниже показано количество крепежных элементов и пропорция различных защитных покрытий на автомобиле Volkswagen. Видно, что сумма цинко-алюминиевого покрытия и гальванического покрытия составляет 85%.