Саморез, незаменимый стандартный компонент в современной промышленности и строительстве, претерпел более 100 лет развития и инноваций. От самой ранней конструкции железного винта 1914 года до сегодняшних самосверлящих саморезов, конструкция саморезов постоянно оптимизировалась для более сложных применений. В этой статье мы рассмотрим эволюцию самореза, проанализируем принципы его конструкции и уникальные преимущества и поможем вам лучше понять этот важный крепеж.

История самореза

История самореза восходит к 20 веку и прошла через множество важных этапов и превратилась в стандартные детали, которые широко используются сегодня. Ниже приведены основные этапы и преимущества эволюции самореза.

когда были изобретены саморезы

Этапы эволюции саморезов

Винты производят саморезы:

- Время: 1914 г.

- Характеристики: Самая ранняя конструкция, смоделированная по образцу шурупа для дерева, была сделана из закаленной стали с хвостовиком в форме буквы А. Ключевым моментом является соединение системы отопления и вентиляции канала из листового металла, поэтому также известны как железные шурупы.

Саморезы для фрезерования винтов:

- Время: Эпоха 20 века

- Характеристики: Развитие произошло от саморезов по мере увеличения спроса на рынке. Эти винты обрабатываются с просверленными пазами на конце стержня, после чего они сверлятся и нарезаются резьбой для соединения с собой при ввинчивании, и впоследствии подходят для более толстых и твердых материалов. Для того чтобы реализовать тонкие, прочные, хрупкие и другие материалы с плохой деформируемостью, на конце винта обрабатываются просверленные пазы или раны. При ввинчивании в предварительно сделанное отверстие он выполняет роль метчика и фактически сверлит винт, соединенный с собой.

Саморезы Screw Flip (самовыдвигающиеся саморезы):

- Время: начало 1950-х годов.

- Характеристики: В это время инженеры осознали преимущества конструкции саморезов и разработали их из экструдированных саморезов. На основе конструкции холодной ковки были созданы специальные винты и хвостовики для усиления прерывистого и периодического давления над резьбой и создания резьбы соединения. Низкое сопротивление трению, подходящее для толстых материалов, повышает общую прочность соединения.

Саморезы (саморезы):

- Время: начало 1960-х

- Характеристики: Появление саморезов-саморезов способствует снижению затрат на монтаж и устраняет необходимость предварительного сверления. Конструкция реализует операции резки, атаки и затяжки, что повышает производительность труда и снижает затраты на монтаж.

Кроме того, существуют некоторые специальные конструкции саморезов:

- Сколько зубцов у саморезов: используются для пластика и других материалов высокой плотности, двухзаходная конструкция для уменьшения шага крутящего момента, повышения прочности вытягивания.

- Саморезы для настенных плит: используются для соединения цементных настенных плит, поверхностная твердость резьбы высокая.

Этот вид научно-исследовательского процесса и специального проектирования способствует широкому использованию саморезов в различных промышленных и строительных отраслях. С развитием технологий и производством новых материалов типы и основные области применения саморезов продолжают расширяться.

Основные типы саморезов

- Саморезы общего назначения: использование винтов с широкой резьбой, поверхность восприимчива к гальваническим растворам.

- Самонарезающие винты: с функцией пробивки отверстий, подходят для твердых материалов.

- Самовыдавливающие саморезы: как правило, крепежные винты, подходящие для быстрой автоматической сборки.

- Саморезы-саморезы: нет необходимости в предварительно подготовленных отверстиях, их можно сразу откручивать и закручивать.

- Саморезы для стеновых панелей: специализированы в строительной отрасли, используются для соединения цементных стеновых панелей.

- Фибровые гвозди: подходят для материалов с низкой прочностью, таких как искусственные плиты,Стеновая панель из ДПК.

Характеристики саморезов

- Материал: Обычно используется науглероженная сталь, также могут использоваться нержавеющая сталь или цветные металлы.

- Термическая обработка: Все товары необходимо подвергать термической обработке для достижения требуемых показателей процесса.

- Обработка поверхности: Обычно путем гальванопокрытия или фосфатирования для повышения коррозионной стойкости.

- Общая конструкция: включает в себя форму головки, метод затяжки, тип винта и метод хвостовика для удовлетворения различных бизнес-потребностей.

Каков принцип конструкции саморезов?

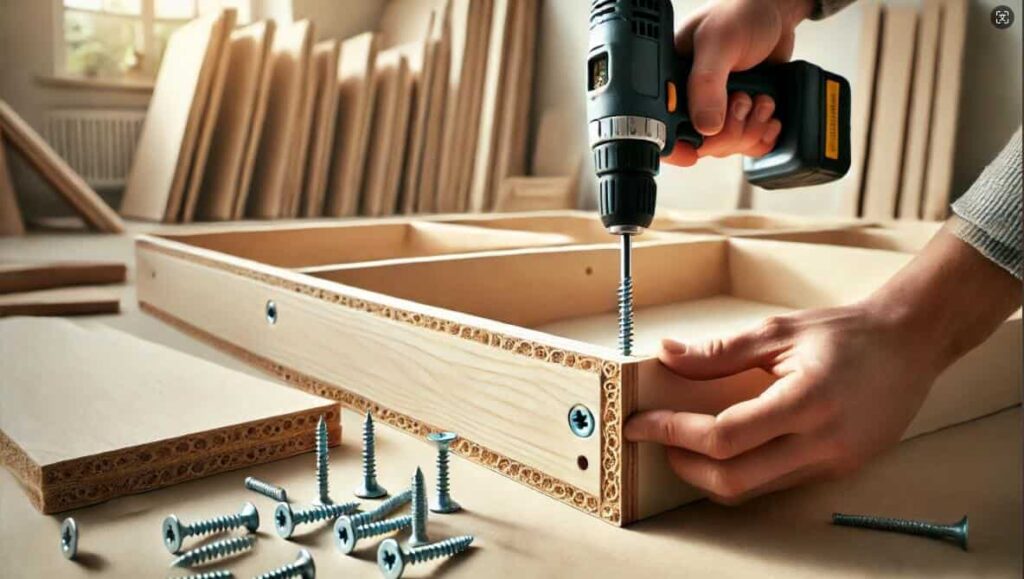

Конструктивная схема саморезов в основном основана на автоматическом создании резьбы во время ввинчивания в материал. Этот тип стандарта объединяет роли болтов и конусов винтов и может напрямую соединяться с материалом без предварительного сверления. Ниже приводится подробный анализ конструкционной схемы саморезов.

Принцип работы самореза

- Эффективность самонарезки: Верхняя конструкция самонарезающих винтов позволяет им проходить сквозь материал при вкручивании и в процессе сверлить резьбу в соответствии со своей собственной. Этот процесс основан на перемещении и выдавливании материала, что способствует плавному соединению между винтом и соединительным материалом.

- Общая конструкция: Саморезы обычно состоят из головки, хвостовика и хвостовика. Головка имеет различные формы, обычно включающие шестигранные головки и разделочные доски, что позволяет легко использовать различные инструменты для деформации. Хвостовик содержит уникальные индивидуальные винты для различных материалов и основных применений.

Материал и термическая обработка:

Саморезы обычно изготавливаются из цементированной стали, подвергнутой термической обработке для повышения твердости поверхности и прочности сердцевины. Эта характеристика «мягкость внутри и твердость снаружи» гарантирует, что саморезы с меньшей вероятностью сломаются при вкручивании и могут быть эффективно высверлены из резьбы.

Системы фрезерования и экструзии:

В саморезах хвостовик выполнен с режущей кромкой. При вкручивании намотка высверливает резьбу, а не просто выдавливает материал. Такая конструкция способствует изготовлению саморезов из более толстых и твердых материалов.

Применить разнообразие:

Саморезы подходят для различных материалов, включая металл, дерево и пластик, широко используются в материалах различной твердости и толщины. Особенно в строительной и производственной промышленности, саморезы обычно используются для соединения тонкого листового металла, стен и других конструкций.

Благодаря вышеописанной общей конструкции саморезы не только повышают эффективность сборки, но и снижают себестоимость продукции, становясь незаменимым ключевым компонентом модернизации.

Каковы национальные стандарты для саморезов?

Национальные стандарты для саморезов включают в себя следующее:

- ИСО 1478 – Спецификация резьбы и концов резьбы для саморезов, применимая к саморезам от ST1.5 до ST9.5.

- ISO 3506-4:2009 – Настоящий стандарт распространяется на механические свойства самонарезающих винтов из нержавеющей стали аустенитных, мартенситных и ферритных марок стали.

- SAE J933 – Этот стандарт охватывает стандарты машиностроения и качества для стальных самонарезающих винтов, подходящих для использования в автомобильной промышленности и смежных областях.

- SAE J78 – Этот стандарт охватывает размеры и общие технические характеристики самосверлящих самонарезающих винтов из углеродистой стали, включая технические свойства.

- ISO 10666 – В настоящем стандарте изложены механические и функциональные свойства самонарезающих винтов с резьбой.

- ISO 14585 – В настоящем стандарте описаны характеристики самонарезающих винтов с шестигранными шлицевыми головками для размеров резьбы ST2.9 – ST6.3.

- ISO 14586 – В настоящем стандарте описаны характеристики самонарезающих винтов с шестигранными шлицами и потайной головкой для размеров резьбы ST2.9 – ST6.3.

Эти стандарты гарантируют свойства и стабильность саморезов в широком спектре применений в различных отраслях промышленности и строительства.

Материалы и Эволюция Саморезы

Разработка материалов и конструкции саморезов является важным фактором в широком спектре промышленных и строительных применений. Ниже приведены эволюция и инновации в материалах и конструкции саморезов.

Эволюция материалов

- Закаленная сталь против нержавеющей стали: Изначально саморезы обычно изготавливались из закаленной стали. По мере развития материаловедения поставщики крепежа саморезов широко используются высокопроизводительные материалы, такие как закаленная сталь и нержавеющая сталь. Различные материалы не только повышают долговечность винтов, но и улучшают коррозионную стойкость винтов, подходящих для более суровых условий.

- Пластиковые саморезы обычно имеют твердость 320-370HV10, очень похожи на болты класса 10.9, угол зуба 30°, чтобы обеспечить прочность соединения, легко ввинчиваются в

Технология обработки поверхности:

Саморезы обычно оцинковываются или фосфатируются для повышения коррозионной стойкости. Новая технология обработки поверхности делает винты более устойчивыми к окислению и снижает образование водородной хрупкости.

Экологически чистые материалы:

С продвижением концепции устойчивого развития исследователи разрабатывают саморезы из экологически чистых материалов. Этот новый винт не только имеет более высокую производительность процесса, но и растворяется после использования, в соответствии с тенденцией зеленой защиты окружающей среды.

Разработка дизайна

Дизайн резьбы: Конструкция резьбы самонарезающего винта претерпела множество инноваций. Для того, чтобы удовлетворить потребности различных материалов (таких как пластик, дерево и металл), улучшить прочность соединения и уменьшить шаг крутящего момента вращения.

Винты превращаются в самонарезающие винты (самоврезные винты), создавая прерывистое и циклическое давление на верхнюю часть резьбовых зубцов, в результате чего получается резьба, которая снижает трение, подходит для более толстых материалов и повышает общую прочность соединения.

Саморезы-саморезы объединяют в себе функции сверления отверстия, нарезания резьбы и затягивания в одном устройстве, что снижает затраты на установку.

Уникальная конструкция резьбы, например, саморезы с несколькими резьбами, подходящие для пластика или других материалов высокой плотности. Уменьшенный крутящий момент и улучшенная прочность на вытягивание благодаря конструкции с двойной резьбой.

Интеграция интеллектуальных технологий:

По мере развития 21-го века саморезы постепенно интегрируют интеллектуальные технологии и внедряют их в датчики для мониторинга крутящего момента, температуры и давления в режиме реального времени. Эти интеллектуальные саморезы широко используются в робототехнике и высокотехнологичном оборудовании, повышая точность сборки и безопасность.

Многофункциональный дизайн:

Новые конструкции, такие как саморезы с буровым хвостом, реализуют три в одном: открытие отверстия, нарезание резьбы и затягивание, что значительно улучшает процесс установки и экономит время и деньги. Такая конструкция делает саморезы более эффективными в строительстве.

Благодаря вышеперечисленным достижениям в области материалов и дизайна саморезы добились значительных улучшений в плане производительности, долговечности и основных сфер применения и стали незаменимым ключевым компонентом в современном производстве и строительстве.

Технологическое развитие:

При проектировании саморезов из пластика учитываются модуль упругости пластика, упаковочный материал, а также температура и влажность окружающей среды для обеспечения качества затяжки.

Процесс затяжки пластиковых саморезов включает позиционирование, ввинчивание, нарезание резьбы и затягивание сборки. Манипуляция крутящим моментом имеет решающее значение для предотвращения разрушения пластиковых деталей из-за чрезмерного затягивания.

Умные саморезы:

В 21 веке саморезы перешли в разряд умных технологий. Инженеры интегрируют датчики и микроэлектронику в винты, чтобы создать умные маркеры, которые отслеживают крутящий момент, температуру, давление и другие переменные в режиме реального времени.

Устойчивость:

Уделяя особое внимание защите окружающей среды, исследователи и инженеры разрабатывают саморезы из экологически чистых материалов, которые поддаются биологическому разложению, в соответствии с глобальной тенденцией перехода на экологичность.

Решения для поверхностей:

Саморезы часто требуют защиты поверхности, например, гальванопокрытия или фосфатирования, для повышения коррозионной стойкости и эстетичности.

Как работает интеллектуальная технология для саморезов?

Интеллектуальная технология для саморезов обычно включает в себя следующее:

Автоматическое оборудование для затяжки: Это оборудование автоматически затягивает винты для повышения эффективности и снижения затрат на рабочую силу. Обычно оно использует передовые системы управления и высокопроизводительные системы трансмиссии для быстрой и точной затяжки винтов на основе предустановленного процесса.

Ответ на процесс ужесточения: Интеллектуальное оборудование для саморезов может быть основано на допусках стандартных и универсальных вариантах значений параметров соединительных деталей, чтобы гарантировать, что различные материалы и комбинации материалов обладают высокой гибкостью.

Технология серводавления: Стабилизация скорости и давления с помощью уникального алгоритма гарантирует качество, улучшает ритмичность производства и экономит время на настройку.

Интеллектуальная система затяжки винтов:

Эта система обычно включает в себя небольшие прецизионные серводвигатели с преимуществами низкого уровня шума, высокой скорости, хорошей производительности на низкой скорости, образования дыма, высокой эффективности, высокой точности крутящего момента и высокой устойчивости к вибрации. Контроллер имеет преимущества сенсорного экрана человеко-машинного интерфейса, программируемого интерфейса ввода и вывода, большой емкости хранилища информации, связи Ethernet и т. д.

Визуальное руководство и позиционирование:

Система технического зрения используется для захвата изображения заготовки, определения конкретного положения отверстий для винтов в соответствии с алгоритмами обработки изображений и машинного зрения, а также для передачи информации в систему управления для регулирования погрешности позиционирования робота.

Управление силой и обратная связь по крутящему моменту:

Система контроля крутящего момента обеспечивает затяжку винтов путем добавления правильного крутящего момента при затягивании винтов и не повреждается из-за чрезмерного затягивания. На основе шестимерного датчика крутящего момента для получения своевременной обратной связи по усилию, интеллектуальное управление процессом крутящего момента.

Обнаружение ошибок и обратная связь:

Интеллектуальные системы саморезов могут определять ошибочные состояния, такие как скользкие зубцы, пропущенные замки, слишком тугое крепление и т. д., и определять, когда возникает ненадлежащее состояние. Система останавливает работу и немедленно подает сигнал тревоги, когда возникает ненадлежащее состояние, чтобы гарантировать качество продукции.

Коммуникация и синхронизация:

Синхронизация с конвейерной лентой, поворотным столом и другим внешним оборудованием для обеспечения работы винтовой машины в нужное время и в нужном месте.

Как правильно выбрать стандарт и спецификацию саморезов?

При выборе стандарта и спецификации саморезов следует учитывать следующие ключевые факторы:

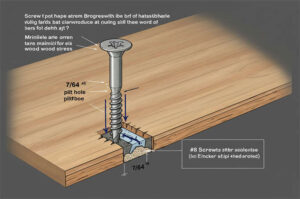

Тип материала: Важно, чтобы саморезы подходили для типа соединяемого материала, например, пластика, дерева или металла. Разные материалы могут потребовать разных типов саморезов; например, саморезы для алюминия следует выбирать с острыми и заостренными режущими кромками резьбы, чтобы предотвратить образование кратеров в тонких металлах.

Тип винта: Саморезы делятся на два типа: винтовые формовочные и винтовые токарно-винтовые. Винты, генерирующие винты, режут материал, выдавливаемый винтом, винт, превращающийся в саморез, в соответствии с выдавливаемым материалом, выдавливаемым винтом.

Характеристики винта: При выборе винтов следует обратить внимание на основной диаметр (дюймы) и соответствующую скорость (в минуту) и подъемную силу (фунты). Например, у винта #6 основной диаметр 0,138 дюйма, предлагаемая скорость 2200 об/мин, подъемная сила 80 фунтов.

Длина спиральной канавки: Длина спиральной канавки зависит от толщины самореза, который вкручивается в металл. Если спиральная канавка заблокирована, сверление прекратится, поэтому следует выбирать саморезы с учетом толщины материала.

Длина сверла: При выборе длины шурупа следует обратить внимание на длину материала. Если шуруп медленно закручивать до того, как сверло совпадет с материалом, шуруп сломается.

Крылатые и бескрылые: Саморезы с крылышками используются при креплении дерева к металлу толщиной менее 0,5 дюйма. Крылышки перфорированы, чтобы предотвратить слишком раннее вкручивание шурупа.

Крутящий момент и сила: Винты меньшего диаметра способны выдерживать более высокие скорости, но требуют меньшего увеличения силы. И наоборот, чем больше диаметр винта, тем ниже скорость, но он может поднять больше силы!

Стандарты и типы: На основе стандартных крепежных элементов для использования случаев и функций применения понятны. Например, GB/T845-1985, GB/T846-1985, GBT2670.1-2004 — некоторые из стандартов нашей страны о саморезах.

Форма головы и направление ее скручивания: Форма головы различна, и большинство способов скручивания бывают двух видов: внешнее скручивание и внутреннее скручивание. Внешнее скручивание обычно позволяет увеличить расстояние скручивания.

Метод хвоста: Метод хвоста делится на два вида: конический конец и дружеский конец. В зависимости от применения мы можем выбрать трубную канавку, прорезь, выемку или часть, похожую на форму сверла, которая имеет функцию пробивки.

Всестороннее рассмотрение:

Принятие во внимание вышеуказанных факторов и обращение к соответствующим международным и национальным стандартам поможет вам правильно выбрать подходящий стандарт и спецификации для конкретного применения саморезов.

Постоянное усовершенствование саморезов не только повышает эффективность сборки, но и снижает себестоимость продукции, что делает их важными во многих областях, таких как промышленность и строительство. Благодаря интеграции интеллектуальных технологий и применению экологически чистых материалов, будущее применение саморезов будет еще шире и продолжит лидировать в тенденции развития рынка крепежа. Выбор правильного типа и спецификации саморезов обеспечит стабильность и безопасность проектов и продуктов.