Общие проблемы качества крепежного сырья

Многие причины приводят к дефектам качества крепежа. Если причины этих отказов и источники проблем с качеством классифицировать, то, возможно, наиболее здравым смыслом будет качество сырья.

Принц Застежка исследует некоторые из наиболее распространенных проблем качества, связанных с сырьем, и объясняет, как каждая конкретная проблема влияет на качество крепежа.

Сырье находится под огромным давлением холодной высадочной машины, которая может формировать сложные формы, не разрываясь и не растрескиваясь. Поэтому нам нужно сырье, которое всегда сохраняет производительность в экстремальных условиях, но не все могут обеспечить эти идеальные характеристики. Поэтому, производители крепежа необходимо выбрать качественную холоднодеформируемую проволоку или прутковый прокат.

Как правило, для производства требуется дополнительная отделка заготовки. застежки, включая очистку поверхности, смазку покрытия, отжиг для получения однородной микроструктуры и волочение для улучшения характеристик размеров и округлости.

К сожалению, во время этого процесса в некоторых местах могут возникнуть проблемы с качеством; давайте рассмотрим области, которые могут пойти не так.

трескаться:

Трещина является продуктом процесса литья и прокатки; это может быть небольшая пустота или впадина, которую не убирают перед продолжением; он не смыкается при прокатке, а удлиняется. Глубина и длина в основном зависят от размера дефекта в месте возникновения трещины и конечного диаметра стержня.

Трещины особенно коварны, потому что они могут возникать в любом месте провода и обычно имеют небольшую длину, а это означает, что их может быть сложно обнаружить.

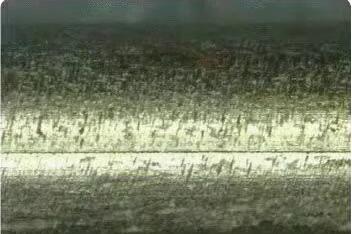

На рис. 1 показана поперечная трещина в проволоке, всегда идущая вдоль оси.

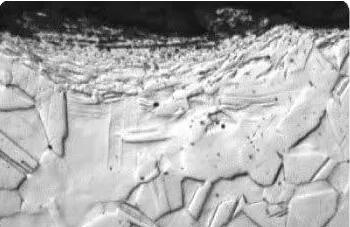

На рис. 2 показано поперечное сечение проволоки с трещиной, всегда направленной к центру.

Складной:

На поверхности проволоки и стержней обычно появляются складки, похожие на трещины. Иногда складки отличаются от повреждений, имеют неправильную форму или представляют собой две параллельные линии. Решающим способом выявления зазоров и складок является просмотр в поперечном сечении (см. рис. 3); трещины всегда указывают на центр, а складки могут указывать в любом направлении.

Складки образуются в процессе горячей прокатки. Когда ролики слегка отклоняются от курса, небольшой кусок материала, который скатывается с края, складывается и вдавливается в поверхность, когда он проходит через последующие роликовые опоры. Эта разница может проявляться на длинных участках или даже на целых проводах, в отличие от трещин, поскольку перекрытие обычно возникает из-за смещения инструмента.

Царапины:

Царапины возникают в результате механических повреждений при прокатке или волочении. Если на инструменте для прокатки или волочения обнаружены какие-либо сколы или дефекты поверхности, это может привести к появлению царапин на поверхности.

Также царапины могут выглядеть как швы или складки. Однако при просмотре в поперечном сечении не будет открытых зазоров, таких как трещины или складки.

На рис. 4 показаны царапины на поперечном сечении. Материал был сжат в месте царапины, но не в «открытой ране».

Последствия швов, нахлестов и царапин:

Во многих случаях нахлесты швов и царапины не оказывают заметного вредного воздействия на готовое изделие.

Однако все три могут привести к тому, что готовое изделие треснет или лопнет в процессе формования. Наиболее распространенным состоянием является треснутая головка или фланец.

На рис. 5 показан дефект, в котором трещина ведет к головной трещине.

Включения:

Включения – это химические соединения и неметаллы, присутствующие в стали. Хотя в некоторых случаях некоторые неметаллические соединения могут быть полезными, часто наличие включений вредно. Даже незначительное количество специфических включений может существенно повлиять на свойства стали.

Включения обычно делятся на две категории; внешние включения и объемные включения. Объемные включения обычно небольшого размера и образуются в результате химических реакций с остаточными или нестабильными элементами в металле. Внешние включения поступают из внешнего мира и задерживаются в процессе плавки или литья. Как правило, это остатки слоев шлака или огнеупоров литейной формы. Внешние включения сильно различаются по размеру, при этом включения большого размера, расположенные близко к поверхности, представляют опасность для концентрации напряжений или точек возникновения разрушения.

Недостаточная смазка:

Одним из необходимых условий процесса холодной штамповки является адекватная и эффективная смазка на границе между сырьем и формой формируемой детали. Если эта смазка не удалась, трение очень велико, и масса начнет прилипать или «привариваться» к рабочей поверхности пресс-формы. Детали будут повреждены или сформированы не полностью, и вскоре пресс-форма выйдет из строя.

Поверхность шероховатая и загрязнённая, когда прут выходит из мельницы. Во время обработки очень важно удалить эти окалины и поверхностный мусор. Обычно это делается путем промывки катанки соляной или серной кислотой, но ее можно удалить и механическими способами.

После очистки необходимо нанести покрытие для защиты от любой последующей эрозии поверхности и обеспечения необходимой смазки для формовки.

Неразумная микроструктура:

Микроструктура сложна, и все эти зерна должны быть выровнены, чтобы обеспечить оптимальные характеристики сырья. В частности, размер зерна, сфероидизация (процесс отжига стали), а также количество и размер включений определяют, насколько успешно проволока может пройти процесс холодной штамповки.

Эмпирические выводы принца Фастенера:

Когда есть проблема с сырьем, позже в готовой детали возникнут более серьезные проблемы. При определенных условиях функцию детали можно предсказать на основе свойств материала.

Поэтому производители крепежных изделий должны знать и понимать требования поставщиков сырья. процесс изготовления крепежа возможности качества и активно сотрудничать с поставщиками, чтобы постоянно улучшать показатели качества сырья.