Сводка основных знаний по застежке

Я. Болты

По способу соединения существует множество типов болтов, которые делятся на стандартные болты и болты с рассверленным отверстием.

По форме головки делятся на шестигранные, круглые, квадратные, потайные и т.д.

По длине резьбы их можно разделить на полнорезьбовые и неполнорезьбовые.

Форма винта может быть разделена на тип с крупными зубьями и тип с мелкими зубьями; грубый тип зуба не будет отображаться на отметке винта.

В соответствии с производительностью уровень делится на 3.6.4.8.5.6.5.8.8.8.8.9.8.10.9.12.9 восемь классов, из которых 8.8 класс и выше материал болтов для низкоуглеродистой легированной стали или среднеуглеродистой стали и термической обработки (отпуск + отпуск), обычно известной как высокопрочные болты, класс 8,8 ниже (за исключением класса 8,8) обычно известен как обычные болты.

Общие винты можно разделить на ABC в соответствии с точностью изготовления, класс AB - тонкие болты, класс C - грубые болты. Если не указано иное, соединительные болты для стальных конструкций, как правило, представляют собой обычные болты класса С, также доступны болты другой формы и специальные болты.

Разработайте болты в соответствии с требованиями использования.

Чтобы хорошо выполнить свою работу, прежде всего необходимо уточнить требования к ее производительности и понять взаимосвязь между функциональными и техническими требованиями, чьи технические требования выводятся из применимых требований, чьи функциональные требования выводятся из потребностей пользователей или требований других внешних условий.

Как перевести функциональные требования в технические? Например, если вы хотите немного повысить усталостную прочность болта, необходимо рационально спроектировать переходное закругление головки болта. Закругление корня болта. Затем отразите эту проектную информацию в проектных чертежах или технических требованиях. Например, фактическое применение требует, чтобы болт не ржавел как в средних, так и в долгосрочных коррозионных средах. Вам нужно будет выбрать соответствующую обработку поверхности или материал болта, чтобы соответствовать требованиям среды применения в соответствии с соответствующими критериями.

Класс производительности винта, класс точности резьбы, класс точности размеров, метод обработки поверхности и т. д. являются факторами, которые необходимо учитывать при проектировании. Даже последовательность некоторых процессов должна быть определена в проекте. Например, изменение порядка накатки резьбы и отпуска влияет на усталостную прочность резьбы.

Связь между материалами и болтами.

Анкер должен быть изготовлен из подходящих материалов. Большинство болтов изготовлены из обычной углеродистой или легированной стали. Тем не менее, болты можно использовать в средах с высокой коррозионной активностью или средах со значительными перепадами температуры, например, стандартная углеродистая сталь или легированная сталь, которые не подходят.

При низких температурах обычные материалы из углеродистой стали подвержены хрупкому разрушению и склонны к хрупкому разрушению при отсутствии признаков и симптомов. Обычная углеродистая сталь вызывает ползучесть; когда болт не ослаблен, предварительная нагрузка болта уменьшается, что приводит к ослаблению или усталостному разрушению.

Некоторые болты также требуют высокого сопротивления ползучести. Хорошая стойкость к коррозии под напряжением. Стойкость к окислению и низкая чувствительность к зазору.

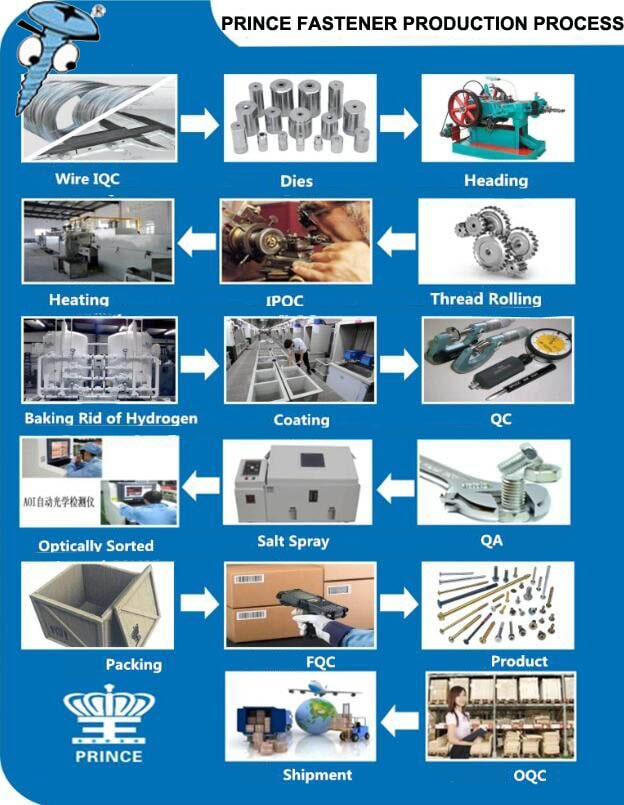

IV. Процесс производства винтов.

Последовательность процесса производства шнека: элемент пластины – коррекция – отжиг – деоксигенация – прошивка – термообработка – накатка резьбы – обработка поверхности – смазка – упаковка.

Некоторые процессы могут быть организованы в соответствии с производитель болтовПроизводственное оборудование для изменения порядка. Тем не менее, некоторые методы не могут быть скорректированы, если они адаптированы для воздействия на качество продукта или снижения производительности продукта.

Без ущерба для производительности продукта или обеспечения качества продукта повышение эффективности производства и снижение производственных затрат имеет важное значение для определения технологического процесса.

Корректировка конкретных процессов повлияет на качество продукции. Например, термическая обработка и накатка резьбы, если к болту не предъявляются особые требования по сопротивлению усталости, нет проблем термообработать резьбу накатки или накатку перед термической обработкой, но если требования к усталостной прочности высоки, резьбу следует перемещать после термическая обработка.

Процесс производства крепежных винтов Wangzi

V. Болты с головкой.

Формование холодной высадкой является предпочтительным процессом для формования головок крепежных изделий. Метод холодной высадки отличается высокой эффективностью производства, высоким коэффициентом использования материала, хорошим качеством поверхности и хорошим внутренним качеством.

Стальной стержень обрезается до нужной длины, а затем вырубается, причем головка может быть холодной или горячей. Обычно болты меньшего размера изготавливаются методом холодной высадки, а болты большего размера — методом горячей высадки.

Я ковка, непрерывное формование металлических волокон, высокая прочность и лучшая устойчивость к усталости.

VI. Термическая обработка

Для улучшения комплексных механических свойств крепежных изделий термическая обработка является одним из важнейших процессов в производстве высокопрочных болтов; Процесс термической обработки оказывает значительное влияние на штифты, особенно на внутреннее качество высокопрочных болтов.

Процесс термообработки вне печи будет производить определенное количество окислительного газа после ряда химических изменений, поверхностной ржавчины высокопрочных болтов и обезуглероживания самого материала. По словам техника, обезуглероживание стали со средним содержанием углерода является серьезным, а диапазон температур обезуглероживания составляет 700 ~ 800 ℃.

Обезуглероживание является одним из факторов отказа, который необходимо предотвратить во время термической обработки болта. Обезуглероживание приведет к снижению местной прочности, что сделает болт восприимчивым к микротрещинам при нагрузке, что приведет к усталостному разрушению. Науглероживание поверхности арматуры увеличивает прочность и снижает пластичность, что приводит к замедленному растрескиванию или разрушению.

Плохой контроль объема воздуха также приводит к очень плохому обезуглероживанию шнека. В процессе холодной осадки высокопрочных болтов происходит обезуглероживание отожженного слоя сырья и выдавливание верхней части резьбы высокопрочных болтов. В настоящее время поверхность высокопрочных болтов, подлежащая закалке, не обязательно должна иметь заранее расчетную твердость, когда механические свойства высокопрочных болтов будут значительно снижены.

Углеродный потенциал доменного газа находится при определенной температуре, атмосфере печи и определенном количестве содержания углерода в стальных деталях на контактной поверхности химической реакции для достижения состояния равновесия печного газа. Углеродный потенциал доменного газа определяется составом самого печного газа. Температура печного газа и каталитический эффект в печи. Условия катализатора и т. д. Для защитного газа углеродный потенциал печного газа должен быть равен или немного выше содержания углерода в самой стали, чтобы сталь не окислялась и не обезуглероживалась при нагреве.

Чтобы сделать углеродный потенциал благоприятным для процесса науглероживания, углеродный потенциал печного газа можно регулировать поэтапно, т. е. углеродный потенциал должен быть максимально увеличен в начале. Поскольку заготовка имеет твердую способность поглощать углерод, получить сажу непросто. Высокий углеродный потенциал может сделать градиент концентрации на поверхности слоя науглероживания большим, что способствует диффузии и увеличению скорости науглероживания.

На втором этапе из-за высокого градиента концентрации на поверхности заготовки при достижении определенной глубины проникновения углеродопоглощающая способность поверхности заготовки начинает снижаться, поэтому углеродный потенциал не должен быть слишком высоким, чтобы избежать образования углерода. черный.

Третий – период диффузии; углеродный потенциал печи может быть дополнительно снижен, чтобы градиент концентрации углерода на поверхности и глубина проникновения могли соответствовать требованиям процесса.

Перед накатыванием резьбы часть наматываемой нити необходимо обточить до среднего диаметра резьбы.

Ролик используется для формирования нити с давлением шелковой пластины. Преимущество резьбы, выполненной накаткой, состоит в том, что пластичность резьбовой части потока металлического волокна не срезается, поэтому прочность болта повышается — высокая точность. Кроме того, процесс прокатки широко используется из-за его однородного качества.

Для получения наружного диаметра готовой резьбы требования к диаметру пустой резьбы изменяются. Она ограничена точностью резьбы и материалом с покрытием или без него. Например, если к резьбе применяется обработка поверхности горячим цинкованием, влияние обработки поверхности на окончательный размер резьбы учитывается при обработке резьбы и увеличивается при накатывании резьбы.

Резьбонарезная головка зубофрезерного типа представляет собой метод обработки, в котором используется пластическая деформация для придания формы резьбе. Матрица имеет тот же шаг и форму зуба, что и нарезанная резьба. Резьба образуется за счет сдавливания цилиндрической заготовки с одновременным вращением винтовой заготовки и переносом зубчатого ролика на заготовку.

Общим знаменателем обработки резьбы горячей прокаткой является то, что число оборотов ролика не должно быть слишком большим; это неэффективно, если оно слишком велико. Поверхность зуба резьбы склонна к зачистке или беспорядочному короблению. И наоборот, предположим, что количество оборотов слишком низкое. В этом случае диаметр резьбы подвержен потере круглости, а начальное давление прокатки ненормально велико, что приводит к сокращению срока службы штампа.

Распространенные дефекты роликовой резьбы: Трещины или царапины на поверхности резьбовой части. Грязная пряжка. При наличии большого количества этих дефектов они обнаруживаются в процессе механической обработки. Однако, если их количество невелико, эти дефекты не обнаруживаются в процессе производства, и они будут распространяться и приносить пользователю проблемы. В связи с этим критические вопросы в условиях процесса должны быть обобщены и контролироваться.

VIII, обработка поверхности.

Для изготовления болтов используются многие материалы, такие как углеродистая сталь, легированная сталь и нержавеющая сталь. Но углеродистая сталь — самый экономичный материал; Сама по себе углеродистая сталь не ржавеет, поэтому ее поверхность необходимо обрабатывать соответствующим образом, чтобы она соответствовала требованиям защиты от коррозии.

Различные методы обработки поверхности имеют разные степени защиты от коррозии, и характеристики антикоррозионного покрытия другие, и температура использования разных слоев также различна.

Методы обработки поверхности анкерных стержней

IX. Смазка

Коэффициент трения одной и той же поверхности резьбы, покрытой различными смазочными материалами, неодинаков, даже если один и тот же смазочный материал нанесен на поверхность резьбы с другой обработкой поверхности. Кроме того, рабочая температура, применимая к различным смазочным материалам, неодинакова, и смазочный эффект будет потерян, если будет превышен диапазон рабочих температур.

Обычное масло может играть роль смазки и специфического антикоррозионного эффекта, но если температура окружающей среды превышает 120 ℃, сыграет роль смазка. Поэтому смазочные материалы нельзя использовать в вакуумной среде.

Графит является хорошей смазкой для резьбы, но графит необходимо смешивать с жидкими средами, а температура среды влияет на его рабочую температуру.

Дисульфид молибдена является наиболее часто используемой смазкой. Дисульфид молибдена эффективно снижает износ при низких температурах, а при температуре выше 390°С превращается в трисульфид молибдена, обладающий эффектом увеличения износа.

Для различных смазочных материалов с последующей обработкой поверхности резьбы возможный диапазон значений коэффициента трения следующий.

Таким образом, высококачественные болты могут быть изготовлены с хорошей конструкцией, материалом, термообработкой, накаткой резьбы, обработкой поверхности, смазкой и другими важными процессами.