Prince Fastener: Процесс производства и ремесла крепежа - термообработка

Процесс производства крепежа состоит из шести основных этапов: переработка сырья, заготовка, термообработка, комбинированное запирание, обработка поверхности и выбор упаковки.

Термическая обработка стали - это четыре вида огня, часто упоминаемые в термической обработке: отжиг, нормализация, закалка и отпуск. Это процесс нагрева, изоляции и надлежащего охлаждения металлических материалов или заготовок для получения ожидаемой структуры и свойств: метод и процесс.

Среди них закалка и отпуск тесно связаны, и они часто используются вместе и незаменимы.

Основной целью термической обработки после холодной штамповки крепежных изделий является получение хороших комплексных механических свойств заготовки путем закалки и отпуска.

Сегодня, Prince Fastener, третья статья из цикла статей о технология производства крепежа, объясняет термическую обработку при производстве крепежных изделий, концепции и определения, которые необходимо понимать, и знакомит с часто используемыми параметрами термической обработки крепежных изделий и оборудованием для термообработки - печью с сетчатым конвейером.

01 Соответствующие концепции фазовой диаграммы сплава железо-углерод

Фазовая диаграмма сплава Fe-C является теоретической основой для изучения взаимосвязи между составом, температурой, структурой и свойствами железоуглеродистых сплавов и является основой для формулировки процесса горячей обработки давлением. Понятия и характерные черты, относящиеся к термической обработке крепежных изделий:

Горизонтальная линия PSK-линия эвтектоиды-линия A1: При охлаждении аустенита с содержанием углерода 0,771ТР3Т до этой линии одновременно выделяется механическая смесь феррита и цементита при 727 °С. Эта реакция называется эвтектоидной реакцией.

Линия GS-линия A3: Начальная линия превращения аустенита в феррит при охлаждении стали.

Линия ES – линия Acm: Линия растворимости углерода в аустените является начальной линией выделения вторичного цементита из аустенита при охлаждении.

Так как при нагреве есть перегрев, а при охлаждении переохлаждение, то нагрев и охлаждение различны для одной и той же точки фазового перехода. Следовательно, при нагреве он обозначается буквой с, а при охлаждении — буквой r. Следовательно, соответствующие Имеются нагревательные Ac1, Ac3, Accm и охлаждающие Ar1, Ar3, Arctic.

Ac1: начальная температура превращения перлита в аустенит при нагревании.

Ar1: Температура начала превращения аустенита в перлит при охлаждении.

Ac3: Конечная температура, при которой свободный феррит полностью превращается в аустенит во время нагрева.

Ar3: температура, при которой аустенит начинает выделять свободный феррит при охлаждении.

Доступ: Температура вторичного цементита полностью растворяется в аустените при нагреве.

Aram: температура, при которой аустенит начинает выделять вторичный цементит во время охлаждения.

Линии Ac1, Ac3, Accm и другие на диаграмме баланса железо-углерод при термообработке представляют собой температурную кривую превращения материала железоуглеродистого сплава. Из-за разницы в содержании углерода температура превращения различна.

02 Закалка

Закалка представляет собой процесс термической обработки, при котором сталь нагревают выше Ас1 или Ас3, выдерживают в течение определенного периода, а затем быстро охлаждают для получения мартенситной структуры.

Закалочный нагрев направлен на получение мелких и однородных аустенитных зерен для получения тонкой мартенситной структуры после охлаждения.

Прокаливаемость и прокаливаемость стали являются двумя ключевыми понятиями в закалке стали.

Прокаливаемость стали относится к способности стали приобретать глубину мартенсита во время закалки. Это свойство самой стали. Это не имеет ничего общего с выбором типа печи и процесса. Его размер обычно выражается глубиной упрочненного слоя, полученного закалкой в заданных условиях. Глубина упрочненного слоя – это расстояние по вертикали от поверхности закаленной заготовки до заданного значения твердости.

Прокаливаемость – это способность стали достигать наибольшей твердости после закалки в идеальном состоянии и зависит от содержания углерода в мартенсите.

Закалка Температура нагрева и время выдержки являются ключами к закалке.

Температура закалочного нагрева заэвтектоидной стали обычно на 30—50°С выше Ас3; температура закалочного нагрева заэвтектоидной стали обычно на 30—50°С выше Ас1.

При выборе начальной температуры закалки и охлаждения следует всесторонне учитывать такие факторы, как содержание углерода, легирующие элементы, размер и форма заготовки, способ нагрева, закалочная среда и исходная структура.

Время выдержки включает время нагрева заготовки в печи, время проникновения тепла и время, необходимое для преобразования структуры. Продолжительность времени выдержки зависит от загрузки печи, типа печи, размера заготовки, состава стали и технических требований.

Обычно используемыми закалочными охлаждающими средами являются вода, масло, расплавленная соль и расплавленная щелочь. Общие методы закалки включают одножидкостную закалку, двухжидкостную закалку, мартенситную закалку и бейнитную изотермическую закалку.

03 Твозглавил

Отпуск — это процесс термической обработки, при котором закаленную сталь нагревают до температуры ниже Ac1, а затем после выдержки в течение определенного периода охлаждают до комнатной температуры.

Целью отпуска является устранение или снижение напряжения, предотвращение деформации или растрескивания; стабилизировать структуру, стабилизировать форму и размер, обеспечить точность; регулировать механические свойства, такие как прочность, твердость, пластичность и ударная вязкость.

В соответствии с различными требованиями к производительности заготовки, в соответствии с различными температурами отпуска отпуск можно разделить на следующие типы:

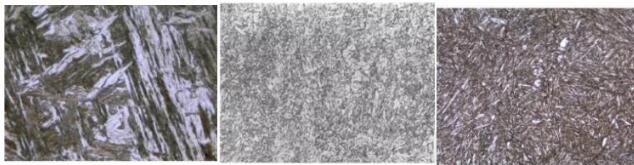

Низкотемпературный отпуск (150-250 градусов), организация, полученная при низкотемпературном отпуске, представляет собой мартенсит отпуска. Цель состоит в том, чтобы уменьшить внутреннее напряжение и хрупкость закаленной стали при сохранении высокой твердости и высокой износостойкости закаленной стали, чтобы избежать растрескивания или преждевременного повреждения во время использования.

Среднетемпературный отпуск (350-500 градусов), структура, полученная при среднетемпературном отпуске, представляет собой отпущенный троостит. Его целью является получение высокого предела текучести, предела упругости и высокой ударной вязкости.

Высокотемпературный отпуск (500-650 градусов), организация, полученная при высокотемпературном отпуске, представляет собой закаленный сорбат. Принято совмещать закалку и высокотемпературный отпуск в качестве закалки и отпуска. Его цель состоит в том, чтобы получить всесторонние механические свойства с хорошей прочностью, твердостью, пластичностью и ударной вязкостью.

Процесс термообработки крепежных изделий

Процесс закалки и отпуска крепежных изделий на сетчатой ленточной печи:

04 Механические свойства и параметры процесса термической обработки наиболее часто используемых крепежных изделий

По механическим свойствам болты делятся на высокопрочные болты и обычные болты. Высокопрочные болты в основном относятся к болтам с уровнем механических свойств ≥8,8.

Эти продукты в основном изготавливаются из низко- и среднеуглеродистых сплавов (таких как бор-марганец или хром), стали или высококачественных материалов из среднеуглеродистой стали. За исключением отдельных сортов и спецификаций, они должны быть закаленными и отпущенными, иметь высокие механические свойства, эксплуатационные характеристики.

Термическая обработка является ключевым процессом в производстве высокопрочных болтов, определяющим конечные характеристики болтов, из которых можно сделать высокопрочные застежки получить определенную прочность, хорошую пластичность, ударную вязкость и низкую чувствительность к надрезам, а также высокую прочность на изгиб и предотвращение: комплексные механические свойства и эксплуатационные характеристики, такие как явление релаксации.

05 Оборудование для термообработки – печь с сетчатым конвейером

Из-за большого объема производства и низкой цены высокопрочных болтов, а резьбовая часть имеет относительно тонкую и точную конструкцию, оборудование для термообработки должно иметь большую производственную мощность, высокую степень автоматизации и хорошее качество термообработки.

С 1990-х годов доминирует производственная линия непрерывной термообработки с защитной атмосферой, а ленточная печь с ударным подом особенно подходит для термообработки крепежных изделий малого и среднего размера.

В дополнение к хорошей герметизации печи, производственная линия печи с сетчатым конвейером также имеет усовершенствованную атмосферу, температуру, параметры процесса компьютерного управления, сигнализацию отказа оборудования и функции отображения.

Высокопрочные крепежные детали, от подачи-очистки-нагрева-закалки-очистки-отпуска-окрашивания до автономного режима, контролируются и управляются автоматически, что эффективно обеспечивает качество термообработки.

В процессе закалки и отпуска крепежных изделий основными проблемами качества, которые могут возникнуть, являются:

Недостаточная твердость в закаленном состоянии;

Неравномерная твердость в закаленном состоянии;

Деформация закалки вне допуска;

Закалка трещин.

К распространенным дефектам после отпуска крепежа относятся:

Неквалифицированная отпускная твердость;

Искажение темперамента;

Отпускная хрупкость.

Такие проблемы в полевых условиях часто связаны с сырьем, закалкой, нагревом и закалкой, охлаждением, температурой отпуска и временем отпуска. Правильная формулировка процесса термообработки и стандартизация производственного процесса позволяют избежать подобных аварий качества.