Prince Fastener:Процесс производства крепежа и поделки – Комплект крепежа

Окончательный осмотр и подбор крепежа является последним подтверждением всей работы в предыдущей последовательности, он же и предыдущая проверка. За этим процессом следует упаковка и хранение.

Производители крепежа обычно вручную выбирают такие дефекты, как выпот и бугорки; машины для оптического скрининга обнаруживают и выбирают такие дефекты, как размер, отсутствие резьбы и косые зубья.

Prince Fastener делает шестую статью из серии статей о производство крепежа технологии, знакомит с содержанием проверки, требованиями к персоналу, принципами оборудования и спецификациями упаковки, используемыми в процессе окончательной проверки при производстве крепежных изделий.

01

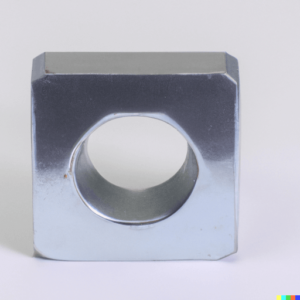

Окончательная проверка крепежа

1. Проверка личности:

Отпечаток кода четкий и правильный, а местоположение точное.

2. Визуальный осмотр:

1) Поверхность чистая, без заусенцев, масляных пятен, других загрязнений и ржавчины;

2) вогнутая дефляция, вызванная механическим повреждением;

3) гальванопокрытие или напыление;

4) разница в цвете, вздутие и отпадение, вызванные плохим гальванопокрытием или покрытием;

5) На поверхности есть трещины.

3. Проверка дефектов резьбы:

Отсутствие процесса трения или постукивания приводит к тому, что детали не имеют зубьев, плохие зубья, такие как косые зубья или гнилые зубья, а также неровности и деформация резьбы.

4. Проверка головки винта:

Не должно быть неблагоприятных явлений, таких как выстрел в голову, отклонение головы, отклонение точки пересечения и шрамы от давления.

5. Болт в сборе или гайка в сборе:

Негерметичные прокладки, несколько прокладок и неправильные прокладки.

6. Смешивание:

Крепеж одинаковых размеров, марок и отделки смешивают.

7. Определение размера:

Для определения используются диаметр резьбы, длина входа резьбы, шаг и соответствующий калибр резьбы.

8. Тестирование производительности:

Твердость, проверка крутящего момента, проверка водородным заводнением, испытание в солевом тумане — большинство этих испытаний проводятся в лаборатории, и в этой статье они не повторяются.

02

Обнаружение ручного выбора

Для произведено крепежных изделий в небольших партиях, крупных крепежных изделиях и крепежных изделиях специальной формы преимущества ручного контроля не могут быть заменены машинами.

1) Инструменты ручной проверки:

Увеличительное стекло, цифровой штангенциркуль, цифровой микрометр, щуп, резьбовой калибр и уникальный инструмент для проверки.

2) Условия ручной проверки:

а. Источник света места осмотра: 300–400 люкс или естественное освещение

б. Расстояние осмотра: около 30 см

в. Время: Визуально задержитесь на 3-5 секунд.

д. Угол осмотра: изделие находится под углом 45°-90° к глазам

3) Ручной процесс выбора:

а. Разложите продукты: аккуратно сложите их на операционном столе и защитите от падения на землю.

б. Используйте специальные инструменты проверки для определения соответствующих параметров и выбора некачественной продукции.

в. Провести визуальный осмотр продукции 100%, проверить и выбрать некачественную продукцию,

д. Используйте увеличительное стекло, чтобы проверить внешний вид резьбы и выбрать неподходящие продукты.

4) Примечания по ручному выбору:

а. Сборщики должны носить белые хлопчатобумажные перчатки или напальчники.

б. Подготовьте корзины разных цветов для хороших и плохих продуктов.

в. До и после выбора продуктов убедитесь, что рабочая поверхность и пол чистые, чтобы предотвратить смешивание.

д. Когда вся рабочая секция не завершена, повторное добавление продукта не допускается, чтобы избежать явления смешивания.

е. Подозрительные предметы на земле должны быть выброшены.

ф. Дефектные продукты должны быть помещены в ящик для материалов и ящик для материалов указанного цвета и, наконец, предназначены для переработки в лом.

г. Переработанные продукты должны иметь специальные процедуры обработки.

03

Скрининг обнаружения машины оптического скрининга изображений

Машина для оптического скрининга изображений в основном используется для обнаружения и скрининга внешнего вида и дефектов, а также для автоматического скрининга, чтобы отличить хорошие и плохие продукты.

Многие фабрики используют оптические просеивающие машины вместо ручного контроля качества.

Машина для оптического скрининга изображений, подходит для M3–M20 винты, гайки, болты, шайбы, крепежные детали и другие крепежные детали, которые можно разместить устойчиво. Скорость обнаружения достигает 1200 штук в минуту, а точность достигает ±0,001 мм. Кроме того, можно сделать так, чтобы зубья винтов не были повреждены в процессе обнаружения.

Требуется ручная проверка внешнего вида и качества размеров. Однако ручной визуальный контроль в течение длительного времени приводит к низкой эффективности контроля продукции и низкой точности из-за усталости глаз. Использование машинного зрения вместо искусственного зрения может значительно повысить эффективность производства и точность контроля, а также снизить трудозатраты.

В машине оптического досмотра используется ПЗС-камера для преобразования обнаруженной цели в сигнал изображения. Во-первых, он преобразует его в цифровой сигнал в соответствии с распределением пикселей, яркостью, цветом и другой информацией. Затем система обработки изображений выполняет различные операции над этими сигналами для извлечения характеристик цели, таких как площадь, количество, положение, длина, а затем выводит результаты в соответствии с заданной допустимой степенью и другими условиями, включая многосекционную высоту. , многосекционная ширина, сломанная игла, заглушка, недопустимая длина зуба (высота зуба нижней шейки), диаметр основания зуба, наружный диаметр зуба, стоматологические инструменты, косые зубья, плохая прокатка зубьев, длина винта, независимо от того, покрыта головка или нет , есть ли фаски, пробки, эксцентриситет, отсутствующие зубы и т. Д., Таким образом реализуя функцию автоматического обнаружения и идентификации.

04

Испытание и скрининг машины вихретокового скрининга на твердость крепежа

Токовый контроль Эдди — это метод неразрушающего контроля, основанный на принципе электромагнитной индукции. Он подходит для проведения материалов. Когда деталь изделия помещается в переменное магнитное поле, в этой области возникает наведенный ток; возникает вихревой ток.

Из-за изменения различных факторов самой детали (таких как электропроводность, магнитная проницаемость, твердость, материал, дефекты и т. д.) будет меняться наведенный ток, и это изменение можно будет в полной мере применить для обнаружения крепежных изделий.

Вихретоковый грохот по твердости крепежа подходит для быстрого просеивания смеси крепежа, отклонения твердости, отсутствия резьбы и значительного повреждения трещинами.

Система включает в себя испытательные приборы, испытательный зонд, механические, электрические и четыре части. Реализуйте автоматическое обнаружение дефектов, автоматическую сортировку и автоматическую сигнализацию.

05

Соображения по скринингу машин

а. В соответствии с размером продукта отрегулируйте виброплиту и разгрузочную дорожку.

б. Требуемое значение для обеспечения частоты вибрации виброплиты.

в. Обратите внимание на защиту резьбы при падении продукта в бочку.

д. Канал от выпускного отверстия до приемной коробки гарантирует, что материал не выпадет наружу.

е. При замене просеивающего продукта очистите виброплиту, направляющую материала и землю, чтобы избежать смешивания.

06

Упаковка крепежа

1. Упакуйте материал в соответствии с требованиями заказчика.

Убедитесь, что печатная графика и текст на этикетке продукта четкие и правильные.

2. Каждый раз на упаковочный стол для упаковки может поступать только один продукт. Категорически запрещается одновременно упаковывать два продукта с одинаковыми характеристиками или формой. Упаковочный стол должен быть очищен перед упаковкой. Конкретные методы и этапы упаковки следующие:

а. Выберите, следует ли использовать упаковочную машину, в зависимости от деталей и выберите подходящий размер пластикового пакета в соответствии с характеристиками и количеством пакетов.

б. Подготовьте детали, коробки, пресс-подборщики, весы и другие инструменты для упаковки. Подтвердите количество упаковки в коробке.

в. Уложите полиэтиленовые пакеты соответствующих спецификаций в картонную коробку, поместите детали в полиэтиленовые пакеты в соответствии с указанным номером и завяжите отверстия. В то же время установите внутреннюю этикетку на полиэтиленовый пакет.

д. Закройте крышку и наклейте этикетку партии на левую сторону коробки.

е. Если в упаковочном полиэтиленовом пакете в коробке есть щель, ее следует заполнить поролоновой бумагой, чтобы обеспечить качество продукта при транспортировке.

ф. После уплотнения герметизирующей лентой наденьте ее на автоматический пресс-подборщик и с помощью видео прессования сделайте четыре креста.

г. Аккуратно поместите полную коробку на деревянный поддон. Требуется, чтобы детали располагались снизу вверх, от тяжелых к легким и от больших к маленьким. Этикетка на внешней стороне коробки обращена наружу. При смешивании деталей точные детали должны располагаться вместе в одном слое. Количество уложенных слоев равно 3, а вес поддона меньше или равен 1000 кг.