Prince Fastener: метод количественной оценки эффективности крепления застежки против ослабления

Оборудование было усовершенствовано на основе существующего метода испытаний на поперечную вибрацию, а критическая поперечная сила, приводящая к вращательному рыхлению, была предложена в качестве количественного показателя для оценки эффективности рыхления. Были даны конкретный метод испытаний и метод сбора данных. Эффективность ослабления пружинных шайб, клиновых гаек и эксцентриковых двойных гаек с помощью предлагаемого метода была количественно протестирована и сравнена. (3) Эффективность предотвращения ослабления двойной эксцентриковой гайки улучшена до 125% по сравнению с обычным резьбовым соединением при том же предварительном натяге.

Введение

Резьбовые соединения, как правило, просты, легко собираются и разбираются, надежны, взаимозаменяемы, недороги и широко применяются в различных механических изделиях и инженерных сооружениях. Многие технические опыты показали, что резьбовые соединения склонны к ослаблению и разрушению в условиях вибрации. Ослабление резьбовых соединений серьезно влияет на надежность и срок службы механических изделий, а проблемы с качеством и несчастные случаи, вызванные ослаблением резьбовых соединений, часто встречаются в машиностроении. Крепежные детали с противоотвинчивающими свойствами, такие как стопорные шайбы и гайки, часто используются для предотвращения ослабления резьбовых соединений. Однако в какой степени различные стопорные крепления улучшают характеристики ослабления резьбовых соединений? Точного ответа на этот фундаментальный вопрос нет. Это вызвало споры и создало множество проблем при проектировании, производстве, выборе и использовании крепежных изделий.

Инженеры обычно проверяют способность крепежа к ослаблению на основе двух методов испытаний на вибрацию, указанных в национальном стандарте GB/T 10431-2008 [1] или национальном военном стандарте JGB 715.3A-2002 [2]. Основываясь на первом методе испытаний, характеристики ослабления крепежа обычно оценивают на основе величины предварительного натяга, оставшегося в заданном цикле вибрации (обычно 1500 циклов); на основе второго метода испытаний эффективность ослабления крепежного элемента может быть оценена на основе продолжительности срока службы крепежного элемента до того, как он ослабнет. Хотя эти два метода могут оценить эффективность разрыхления поставщик крепежа в определенной степени их можно использовать только для качественного сравнения относительной прочности характеристик ослабления различных крепежных изделий или для оценки того, может ли крепеж пройти испытание в конкретных условиях вибрации, но не могут количественно оценить характеристики ослабления крепежных изделий из-за ограничений. испытательного оборудования и методов обработки данных.

Первая трудность количественной оценки эффективности ослабления крепежа заключается в установлении индекса количественной оценки (или системы индексов) эффективности ослабления, т. е. уточнения того, какую шкалу следует использовать для оценки эффективности ослабления крепежа. В этой статье принята основная идея метода испытаний на поперечную вибрацию, рекомендованного национальным стандартом GB/T 10431-2008 [1], но улучшено и усовершенствовано испытательное оборудование и предложены показатели количественной оценки и методы сбора данных для характеристик ослабления резьбовых соединений с помощью анализ закона затухания и механизма силы преднатяга. На основе предложенного метода были количественно протестированы и сравнены характеристики ослабления пружинных шайб, клиновых гаек (обычно гаек Spiralock®) и двойных эксцентриковых гаек (обычно гаек HARD-LOCK®). Клиновая гайка и двойная эксцентриковая гайка, как правило, считаются отличными характеристиками ослабления и в последние годы все чаще используются в Китае. Следует отметить, что крепеж, упомянутый в этом документе, относится только к крепежу, используемому для резьбовых соединений, включая различные гайки, болты и шайбы, и не включает другие типы крепежа, такие как заклепки и штифты.

01

Существующие ограничения и усовершенствования оборудования для испытаний на поперечную вибрацию

Метод испытаний на поперечную вибрацию, используемый в существующем национальном стандарте GB/T 10431-2008 [1], был впервые опубликован в 1969 году немецким инженером JUNKER [3], который систематически проверял, что поперечные вибрационные нагрузки могут вызывать ослабление резьбовых соединений и, следовательно, часто называют методом испытаний Юнкера. Промышленность широко приняла метод испытаний Юнкера и сформировала стандартный метод испытаний на ослабление крепежа, основанный на методе испытаний Юнкера.

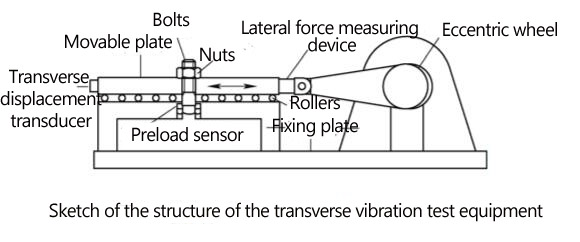

На рис. 2 показана конструкция оборудования для испытаний на поперечную вибрацию, отвечающую требованиям национального стандарта GB/T 10431-2008 [1]. Конкретная структура испытательного оборудования, выпускаемого разными производителями, может отличаться от представленной на рис. 2, но принципы одинаковы. Испытательное оборудование, показанное на рис. 2, в основном состоит из эксцентрикового колеса, подвижной пластины, неподвижной пластины, датчика предварительной нагрузки, устройства измерения поперечной силы и датчика поперечного смещения. Болты и гайки (также могут быть добавлены шайбы) сначала затягиваются до установленного усилия предварительного натяга во время испытания. Затем эксцентриковое колесо совершает возвратно-поступательное поперечное движение под действием двигателя. Максимальное поперечное смещение (т. е. амплитуда) регулируется величиной эксцентрика эксцентрикового колеса. Поперечная сила может быть зарегистрирована в режиме реального времени устройством измерения поперечной силы. Под действием поперечной вибрационной нагрузки резьбовое соединение будет постепенно ослабляться, а усилие предварительного натяга будет постепенно уменьшаться. Датчик силы предварительной нагрузки может регистрировать изменение силы предварительной нагрузки во время процесса вибрации в режиме реального времени. Кроме того, фактическая амплитуда подвижной пластины во время испытания может регистрироваться датчиком поперечного смещения в режиме реального времени.

Оборудование для испытаний на поперечную вибрацию, показанное на рисунке 2, может контролировать амплитуду только в разомкнутом контуре. В частности, амплитуда регулируется эксцентриситетом эксцентрикового колеса, которое часто нестабильно, поскольку такие конструкции, как шатуны и устройства измерения поперечной силы, сжимаются или удлиняются под действием поперечных сил, что приводит к большому расхождению между фактической амплитудой и заданным эксцентриситетом. резьбовое соединение. На рис. 3 показано изменение фактической амплитуды в зависимости от периода вибрации оборудования для испытаний на поперечную вибрацию с разомкнутым контуром. Испытуемый образец - М10, начальная предварительная нагрузка - 25 кН, частота вибрации - 12,5 Гц, заданный эксцентриситет - 1 мм.

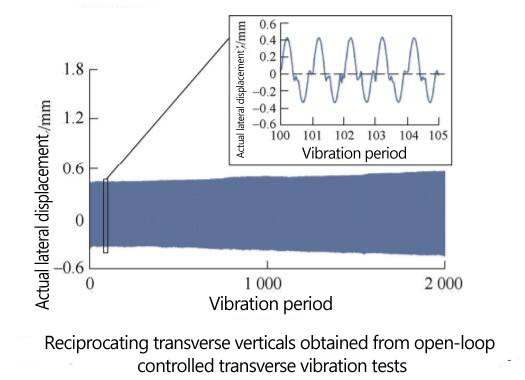

Фактическая амплитуда резьбового соединения тесно связана с величиной поперечной силы, которой оно подвергается, и является ключевым фактором в ослаблении резьбового соединения. Ослабление резьбовых соединений является результатом сочетания внешних и внутренних факторов, при этом амплитуда является основным внешним фактором, а собственная способность крепежа предотвращать ослабление - внутренним фактором. Поскольку внешние факторы являются неопределенными в условиях управления без обратной связи, невозможно отличить количественные эффекты внутренних факторов от результатов испытаний (т. е. затухание силы предварительной нагрузки). Для решения этой проблемы в данной статье предлагается концепция управления поперечной силой с обратной связью при испытании на поперечную вибрацию. Он улучшает существующее оборудование для испытаний на поперечную вибрацию с функцией замкнутого контура управления поперечной силой. Максимальный диапазон устройства измерения поперечной силы в усовершенствованном испытательном оборудовании составляет 50 кН, максимальный диапазон устройства измерения предварительной нагрузки составляет 100 кН, а максимальный диапазон устройства измерения поперечного смещения составляет 10 мм. Погрешности трех вышеуказанных величин не превышают 0,5% калибровочного значения.

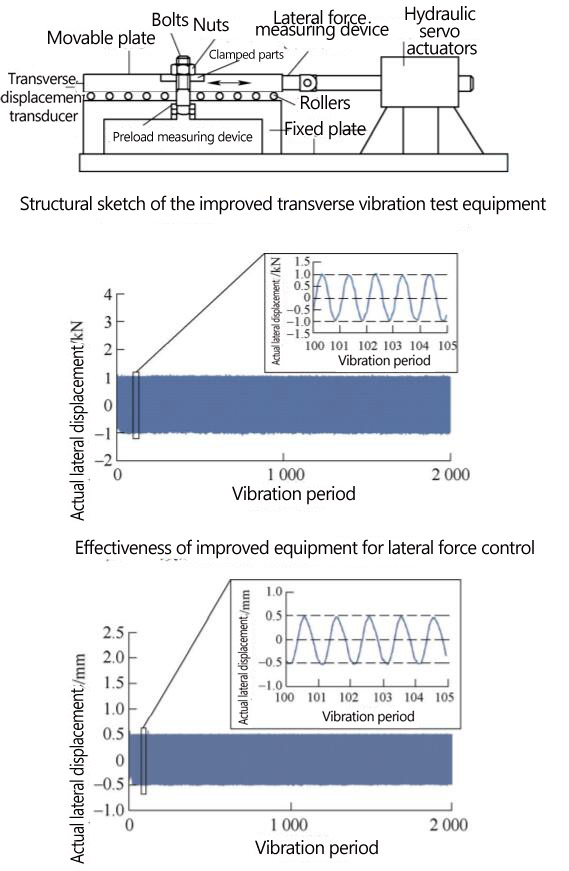

На рисунке 4 показан эскиз конструкции усовершенствованного оборудования для испытаний на поперечную вибрацию, который основан на измеренных данных поперечной силы для настройки параметров управления гидравлическим сервоприводом для реализации замкнутого цикла управления поперечной силой; кроме того, оборудование также может быть основано на измеренных данных поперечного смещения для реализации управления поперечным смещением с обратной связью. На рис. 5 показано изменение фактической поперечной силы в зависимости от вибрационного цикла усовершенствованного оборудования для испытаний на поперечную вибрацию при определенном испытании, размере испытательного образца М10, начальной силе предварительного натяга 18 кН, частоте вибрации 5 Гц и заданной поперечная сила 1 кН. На рис. 6 показано изменение фактического поперечного смещения в зависимости от периода вибрации усовершенствованного оборудования для испытаний на поперечную вибрацию в одном испытании, размер испытательного образца М10, начальная предварительная нагрузка 25 кН, частота вибрации 5 Гц, заданная амплитуда 0,5 мм, а результаты измерений показывают, что оборудование также имеет высокую точность контроля по поперечному смещению. Последующие тесты в этой статье основаны на усовершенствованном испытательном оборудовании для поперечной вибрации.

02

Количественная оценка эффективности ослабления резьбовых соединений и метод сбора данных

Для количественной оценки ослабления производительность крепежа, необходимо установить научные показатели для количественной оценки эффективности развинчивания резьбовых соединений. Поскольку ослабление усилия предварительного натяга является результатом сочетания факторов, необходимо различать влияние различных факторов на ослабление усилия предварительного натяжения, чтобы точно оценить эффективность ослабления. Показано [6-11], что типичное затухание предварительного натяга в резьбовом соединении в условиях испытаний на поперечную вибрацию можно разделить на три этапа, как показано на рис. 7. На первом этапе предварительный натяг спадает быстро и нелинейно. . Основной причиной этого разрушения является пластическая деформация материала, перераспределение напряжений, ротационное разрыхление и микроизнос. На второй стадии преднатяг уменьшается примерно линейно, при этом основной причиной затухания является вращательное расшатывание между внутренней и наружной резьбой, тогда как другие факторы оказывают относительно небольшое влияние. На третьем этапе в резьбовой конструкции постепенно появляются усталостные трещины, приводящие к более быстрому спаду преднатяга и даже внезапному разрушению. На рис. 8 показана измеренная кривая затухания предварительной нагрузки, полученная на усовершенствованном испытательном оборудовании с использованием образца М10 с начальной предварительной нагрузкой 25 кН, амплитудой 0,5 мм и частотой 12,5 Гц.

Чтобы получить количественную оценку характеристик ослабления крепежных изделий по данным затухания предварительной нагрузки, показанным на рисунке 7, необходимо уточнить точное значение терминов «ослабление» и «производительность ослабления». Вращательное ослабление относится к жесткому вращению между внутренней и внешней резьбой, которое вызывает ослабление предварительной нагрузки, что соответствует второй стадии на рисунке 7; неротационное ослабление относится к ослаблению предварительной нагрузки, вызванному факторами, отличными от вращательного ослабления. Мы определяем «сопротивление развинчиванию» как способность предотвращать развинчивание резьбового соединения при вращении. Он тесно связан с данными второй стадии процесса затухания преднагрузки.

Это определение характеристик ослабления основано на том факте, что ослабляющие крепления в первую очередь предназначены для предотвращения ослабления вращения. Трудно подавить невращательное расшатывание, которое приводит к ослаблению предварительной нагрузки.

Исходя из вышеприведенного определения, в идеале, когда наклон второй стадии кривой, показанной на рисунке 7, равен нулю, не происходит ослабления резьбового соединения при вращении; при наклоне второй ступени меньше нуля возникает ротационное рыхление, причем чем больше абсолютная величина наклона, тем сильнее ротационное рыхление.

Кроме того, в работе [7] доказано существование критического значения поперечной силы. Когда поперечное усилие на резьбовом соединении меньше этого критического значения, вращательного ослабления резьбового соединения не происходит. Когда поперечное усилие на резьбовом соединении больше этого критического значения, произойдет вращательное ослабление резьбового соединения. Следовательно, критическое значение поперечной силы (или критической поперечной силы) можно использовать в качестве показателя количественной оценки эффективности ослабления крепежных изделий (или резьбовых соединений). Следует отметить, что этот индекс основан на условиях испытания на поперечную вибрацию, описанных в этой статье, и не применяется к другим формам внешних нагрузок.

На рис. 9 представлена кривая спада усилия предварительного натяга при различных поперечных усилиях для образца М10 с начальным усилием предварительного натяга 18 кН и частотой 5 Гц. При поперечной силе 1,3 кН абсолютное значение наклона значительно увеличилось, а резьбовое соединение показало значительное вращательное ослабление.

Результаты испытаний, показанные на рисунке 9, показывают, что критическая поперечная сила действительно существует. Однако для точного определения значения критической поперечной силы необходимо решить еще две проблемы: (1) поскольку сила предварительной нагрузки изменяется постепенно, невозможно точно определить точку поворота между различными этапами. (2) В идеальном случае, когда наклон второй ступени равен нулю, отсутствует вращательное ослабление резьбового соединения. В действительности из-за износа, перепадов температур, ошибок измерения, ошибок обработки данных и т. д. измеренный наклон второй ступени не равен точно нулю. Эти две проблемы описаны ниже.

Для количественного получения абсолютного значения наклона второй ступени в данной работе предлагается метод: как показано на рис. 10, во-первых, измеренная кривая усилия предварительного натяга разбивается на m участков для каждого конкретного цикла n; затем, основываясь на методе наименьших квадратов, линейная аппроксимация выполняется для любой кривой сегмента I, чтобы получить абсолютное значение наклона кривой сегмента I ai, как показано в уравнении. 1, где j представляет собой j-й цикл колебаний, I j - среднее значение циклов колебаний на участке кривой I. Уравнение показано в уравнении 1, где j представляет собой j-й период вибрации, I j представляет собой среднее значение периода вибрации на i-м сегменте кривой, yj представляет собой остаточное усилие предварительной нагрузки в j-м периоде вибрации, а I y представляет собой среднее значение остаточной силы предварительного натяга на i-м участке кривой.

На рис. 11 показан ряд абсолютных значений наклона, основанный на данных изменения усилия предварительного натяга 1,1 кН на рис. 9, с интервалом периода 300. Среди всех абсолютных значений наклона в качестве абсолютного можно выбрать наименьшее значение. значение наклона второй ступени кривой затухания усилия предварительного натяжения в Н/период, что соответствует точке А на рис. 11. Для сравнения результатов при различных усилиях предварительного натяжения абсолютное значение наклона можно нормализовать путем деления абсолютного значения наклона на начальное усилие предварительного натяга группы и умножение его на 100% для получения нормализованного наклона в %/цикл, что может быть выражено уравнением 2, где k — окончательный нормализованный наклон, а F0 — начальная сила предварительного натяжения.

После получения нормализованного уклона необходимо найти критическую точку, в которой возникает провисание при вращении в соответствии с нормализованным уклоном, чтобы определить критическую поперечную силу. В этом случае выбирается разумный порог наклона, и считается, что люфт при вращении возникает, когда фактический нормализованный наклон превышает этот порог.

Чтобы выбрать разумное пороговое значение, необходимо провести несколько экспериментов. Основываясь на многих экспериментальных исследованиях, в этой статье обобщается типичная кривая зависимости между боковой силой и нормализованным уклоном, как показано на рисунке 12. В фазе А значение нормализованного уклона мало и медленно увеличивается по мере увеличения поперечной силы. Нормализованное значение наклона быстро увеличивается с увеличением поперечной силы в фазе B, что подразумевает значительное ослабление резьбового соединения при вращении. Нормированное значение наклона на повороте кривой из фазы А в фазу В соответствует порогу, при котором начинается вращательное разрыхление, как показано штриховой линией на рисунке 12.

03

Экспериментальная дизайн

На основе описанного выше метода, индекса количественной оценки и метода сбора данных был разработан набор тестов для количественного определения эффективности ослабления пружинных шайб, клиновых гаек и двойных эксцентриковых гаек. Информация об испытательных образцах показана в таблице 1, среди которых обычные болты соответствуют GB/T 5783-2016 [12], обычные гайки соответствуют GB/T 6170-2015 [13], и все испытательные образцы были ультразвуковой очистки перед испытанием.

Испытуемые были разделены на четыре группы в соответствии с тип крепежа использовали, как показано в Таблице 2, в которой Группа 1 была контрольной группой, а остальные группы сравнивали с Группой 1 для количественного анализа эффективности предотвращения расшатывания. Процесс затягивания двойной гайки с эксцентриком в этом исследовании основан на исследовании Li Tianlei et al. Каждая испытательная группа была разделена на шесть групп в соответствии с начальной силой предварительной нагрузки, и каждая группа содержала несколько различных условий поперечной силы, как показано на рис. 3, с интервалом выборки 0,1 кН для каждого образца.

Когда нормализованный наклон одного или нескольких испытаний при определенных условиях испытания превышает пороговое значение наклона, считается, что в этих условиях испытания произошло расшатывание при вращении. Когда нормализованный наклон трех повторных испытаний меньше порогового значения наклона, считается, что в этих условиях испытания не произошло расшатывания при вращении. Только когда нормализованный наклон трех повторных испытаний меньше порогового значения наклона, считается, что в условиях испытания не было провисания при вращении.

04

Результаты теста

4.1 Определение порога наклона

При испытании было установлено, что нормированный уклон второй ступени может увеличиваться по мере увеличения усилия предварительного натяга, даже при отсутствии вращательного ослабления резьбового соединения. Увеличение уклона в основном связано с невращательными факторами ослабления, такими как износ. Описанные выше пороговые значения наклона могут быть получены при больших усилиях предварительного натяга, чтобы полностью учесть влияние износа и других факторов. Максимальное усилие предварительной нагрузки, используемое в этом испытании, составляет 38 кН, поэтому порог наклона можно определить на основе данных испытаний при 38 кН. На основе метода измерения нормализованного уклона, описанного в предыдущем разделе, нормированные значения уклона в зависимости от поперечной силы для четырех соединительных конструкций в таблице 2 могут быть получены, как показано на рисунке 13. На основе метода измерения порога уклона, описанного в разделе 2, Из рис. 13 видно, что нормализованный наклон увеличивается быстрее после того, как он превышает 0,01%/цикл, поэтому целесообразно выбрать 0,01%/цикл в качестве порогового значения наклона для оценки ослабления вращения.

4.2 Количественная оценка эффективности предотвращения расшатывания на основе критической поперечной силы

Нормированный уклон при различных поперечных усилиях показан на рис. 14 для группы 1 большой группы 1. Согласно вышеприведенным критериям во всех трех образцах при 1,1 кН не происходит расшатывания при вращении. Вращательное расшатывание происходит в двух образцах при 1,2 кН, поэтому известно, что критическая поперечная сила при этом условии находится между 1,1 кН и 1,2 кН, а 1,1 кН принята за критическую поперечную силу при этом условии.

Точно так же критические поперечные силы четырех резьбовых соединений могут быть получены при шести начальных условиях предварительной нагрузки. Результаты представлены на рис. 15. Существующие исследования [7, 15-18] показали, что помимо предварительного натяга на критическую поперечную силу резьбового соединения также влияют длина зажима, коэффициент трения и параметры материала, т.е. производительность разрыхления.

На основании результатов, показанных на рис. 15, можно количественно проанализировать и сравнить характеристики ослабления пружинных шайб, клиновых гаек и двойных эксцентриковых гаек. В частности, критические поперечные силы (результаты для групп 2, 3 и 4) для трех запорных креплений были вычтены из критических поперечных сил (результаты для группы 1) для нормального резьбового соединения, чтобы получить увеличение критических поперечных сил для три запорных застежки, что увеличивает эффективность запирания. Путем деления увеличения критической поперечной силы на критическую поперечную силу обычного резьбового соединения получают процентное увеличение критической поперечной силы с тремя запирающими креплениями, что является процентным увеличением эффективности блокировки.

На Рисунке 16 показано процентное улучшение эффективности разрыхления с пружинными шайбами, и видно, что процентное улучшение эффективности разрыхления колеблется на уровне 0% в диапазоне от -13,6% до 8,3%. Колебания на Рисунке 16 в основном связаны с ошибками измерения интервала выборки поперечной силы и несоответствиями коэффициентов трения различных деталей. Поэтому, хотя данные на рисунке 17 колеблются, это не влияет на вывод об отсутствии убедительного улучшения характеристик ослабления пружинной шайбы по сравнению с обычным резьбовым соединением в условиях этого испытания. Поэтому пружинная шайба не считается эффективной в предотвращении ослабления.

На рис. 17 показано процентное увеличение производительности отвинчивания с помощью клиновых гаек. Можно видеть, что использование клиновидных гаек привело к максимальному увеличению эффективности разрыхления примерно на 117% в условиях испытаний данного исследования. Кроме того, из этого рисунка также видно, что при малом усилии предварительного натяжения улучшение характеристик ослабления после использования клиновых гаек является значительным. Тем не менее, когда усилие предварительного натяга велико, улучшение характеристик ослабления после использования клиновых гаек меньше; в случае усилия предварительного натяга 38 кН процент улучшения составляет около 14%, что означает, что производительность отвинчивания в это время мало чем отличается от обычного резьбового соединения.

На рис. 18 показано процентное улучшение эффективности ослабления после использования двойной эксцентриковой гайки. Кроме того, рисунок также показывает, что, когда сила предварительного натяга мала, улучшение характеристик предотвращения ослабления с помощью эксцентриковой двойной гайки является значительным. Напротив, когда сила предварительного натяга велика, улучшение характеристик предотвращения ослабления с помощью эксцентриковой двойной гайки незначительно. Улучшение характеристик предотвращения расшатывания при усилии предварительного натяга 38 кН составляет около 14%.

05

Заключение

В этой статье улучшено существующее оборудование для испытаний на поперечную вибрацию, чтобы обеспечить управление поперечной тягой с обратной связью. Критическая поперечная сила, вызывающая вращательное ослабление резьбового соединения, была предложена в качестве количественного показателя для оценки эффективности ослабления. В тестовых условиях данного исследования можно сделать следующие выводы.

(1) При одинаковом предварительном натяге эффективность ослабления пружинных шайб по сравнению с обычными резьбовыми соединениями колеблется на уровне 0%, что указывает на то, что пружинные шайбы не обладают способностью ослабления.

(2) При том же предварительном натяге эффективность ослабления улучшается до 117% с клиновой гайкой по сравнению с обычным резьбовым соединением.

(3) Использование двойных эксцентриковых гаек повышает эффективность ослабления до 125% при том же предварительном натяге по сравнению с обычным резьбовым соединением.

(4) При высоких предварительных нагрузках характеристики ослабления клина и двойной эксцентриковой гайки существенно не отличаются от характеристик обычного резьбового соединения.

Следует отметить, что приведенные выше выводы основаны на условиях испытаний, описанных в этой статье, но выводы могут отличаться, если размер болта, покрытие, длина зажима и другие условия испытаний отличаются от приведенных в этой статье. Кроме того, теоретически существует определенное соответствие между поперечной силой и поперечным перемещением. Поскольку существует критическая поперечная сила, соответственно должно быть и критическое поперечное перемещение (т. е. критическая амплитуда). Следовательно, теоретически возможно использовать критическое поперечное смещение в качестве показателя количественной оценки эффективности предотвращения расшатывания. Однако специфический эффект еще нуждается в дальнейшем изучении.