Resumo de conhecimento básico para Fastener

EU. Parafusos

De acordo com o método de conexão, existem muitos tipos de parafusos divididos em parafusos padrão e parafusos de furo alargado.

A forma da cabeça é dividida em hexagonais, redondas, quadradas, escareadas, etc.

De acordo com o comprimento da rosca, eles podem ser divididos em rosca completa e rosca não completa.

A forma do parafuso pode ser dividida em tipo de dente grosso e tipo de dente fino; o tipo de dente áspero não aparecerá na marca do parafuso.

De acordo com o desempenho, o nível é dividido em 3.6.4.8.5.6.5.8.8.8.8.9.8.10.9.12.9 oito graus, dos quais 8,8 grau e acima material dos parafusos para aço de liga de baixo carbono ou aço de médio carbono e tratamento térmico (revenimento + revenimento), geralmente conhecido como parafusos de alta resistência, grau 8,8 abaixo (excluindo o grau 8,8) é comumente conhecido como parafusos comuns.

Parafusos gerais podem ser divididos em ABC de acordo com a precisão de fabricação, grau AB é parafusos finos, grau C é parafusos ásperos. A menos que especificado de outra forma, os parafusos de conexão para estruturas de aço são geralmente parafusos comuns de classe C, e outros parafusos especiais também estão disponíveis.

Projete os parafusos de acordo com os requisitos de uso.

Para fazer um bom trabalho, a primeira coisa é esclarecer seus requisitos de desempenho e entender a relação entre requisitos funcionais e técnicos, cujos requisitos técnicos são derivados de requisitos aplicáveis, cujos requisitos funcionais são derivados de necessidades do usuário ou outros requisitos de condições externas.

Como você traduz requisitos funcionais em requisitos técnicos? Por exemplo, se você deseja aumentar ligeiramente a resistência à fadiga de um parafuso, deve projetar racionalmente o arredondamento de transição da cabeça do parafuso. Arredondamento da raiz do parafuso. Em seguida, reflita essas informações de projeto nos desenhos de projeto ou requisitos técnicos. Por exemplo, a aplicação real exige que o parafuso não enferruje em ambientes corrosivos de médio e longo prazo. Você precisará selecionar o tratamento de superfície apropriado ou o material do parafuso para atender aos requisitos do ambiente de aplicação de acordo com os critérios relevantes.

Grau de desempenho do parafuso, grau de tolerância da rosca, grau de precisão dimensional, método de tratamento de superfície, etc., são fatores a serem considerados no projeto. Até mesmo a sequência de alguns processos deve ser definida no projeto. Por exemplo, a inversão da ordem de laminação e têmpera afeta a resistência à fadiga das roscas.

Relação entre materiais e parafusos.

A ancoragem deve ser projetada com materiais adequados. A maioria dos parafusos é feita de aço carbono comum ou liga de aço. Ainda assim, os parafusos podem ser usados em ambientes altamente corrosivos ou ambientes com mudanças significativas de temperatura, como aço carbono padrão ou aço liga, que não são adequados.

Em temperaturas rasas, os materiais comuns de aço carbono são suscetíveis a fratura frágil e propensos a fratura frágil na ausência de sinais e sintomas. Aço carbono comum produzirá fluência; quando não afrouxado, a pré-carga do parafuso diminui, propensa a afrouxamento ou falha por fadiga.

Alguns parafusos também requerem alta resistência à fluência. Boa resistência à corrosão sob tensão. Resistência à oxidação e baixa sensibilidade a lacunas.

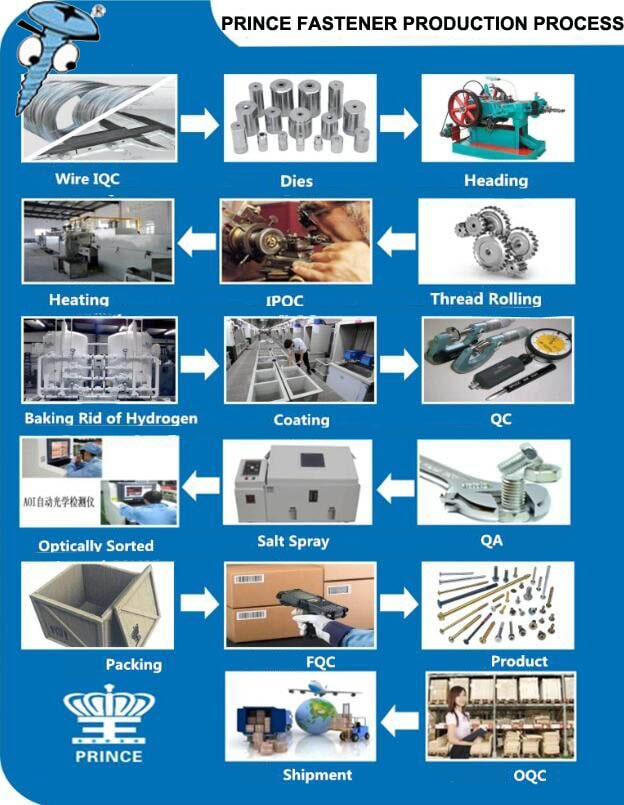

4. O processo de produção de parafusos.

Sequência do processo de produção de parafusos: elemento de placa – correção – recozimento – desoxigenação – pier – tratamento térmico – rosca laminada – tratamento de superfície – lubrificação – embalagem.

Alguns processos podem ser organizados de acordo com o fabricante de parafusosEquipamentos de produção da empresa para alterar o pedido. Ainda assim, algumas técnicas não podem ser ajustadas se adaptadas para afetar a qualidade do produto ou reduzir o desempenho do produto.

Sem afetar o desempenho do produto ou garantir a qualidade do produto, melhorar a eficiência da produção e reduzir os custos de produção é essencial para determinar o fluxo do processo.

Ajustes em processos específicos afetarão a qualidade do produto. Por exemplo, tratamento térmico e laminação de roscas, se o parafuso não tiver requisitos especiais de resistência à fadiga, não há problema em tratar termicamente as roscas rolantes ou laminar as roscas antes do tratamento térmico, mas se os requisitos de resistência à fadiga forem altos, as roscas devem ser movidas após tratamento térmico.

Processo de fabricação do parafuso de fixação Wangzi

V. Parafusos tipo cabeçalho.

A conformação a frio é o processo preferido para a conformação da cabeça do fixador. O método de conformação a frio tem alta eficiência de produção, alta utilização de material, boa qualidade de superfície e boa qualidade interna.

A barra de aço é cortada no comprimento desejado e, em seguida, encabeçada, e a encabeçamento pode ser fria ou quente. Normalmente, parafusos menores são formados pelo método de cabeamento a frio e parafusos maiores são criados pelo método de cabeamento a quente.

Estou forjando conformação, conformação contínua de fibras metálicas, alta resistência e melhor resistência à fadiga.

VI. Tratamento térmico

Para melhorar as propriedades mecânicas abrangentes dos fixadores, o tratamento térmico é um dos processos críticos na produção de parafusos de alta resistência; o processo de tratamento térmico tem um impacto significativo nos pinos, especialmente na qualidade intrínseca dos parafusos de alta resistência.

O processo de tratamento térmico fora do forno produzirá uma certa quantidade de gás de oxidação após uma série de mudanças químicas, ferrugem de superfície de parafusos de alta resistência e descarbonetação do próprio material. De acordo com o técnico, a descarbonetação do aço de liga de médio carbono é séria e a faixa de temperatura de descarbonetação é de 700~800℃.

A descarbonetação é um dos fatores de falha que precisam ser evitados durante o tratamento térmico do parafuso. A descarbonetação levará a uma diminuição da resistência local, tornando o parafuso suscetível a microfissuras quando submetido a tensões, o que levará à falha por fadiga. A carbonização da superfície do vergalhão aumenta a resistência e reduz a plasticidade, levando a trincas ou fraturas retardadas.

O mau controle do volume de ar também leva a uma descarbonetação muito ruim da rosca. No processo de recalque a frio de parafusos de alta resistência, há uma camada de descarbonetação recozida da matéria-prima e extrusão do topo da rosca dos parafusos de alta resistência. Neste momento, a superfície dos parafusos de alta resistência que precisam ser temperados não precisa ter dureza pré-projetada, quando as propriedades mecânicas dos parafusos de alta resistência serão significativamente reduzidas.

O potencial de carbono do gás de alto-forno está em uma temperatura específica, a atmosfera do forno e uma certa quantidade de teor de carbono das peças de aço na superfície de contato da reação química para atingir o estado de equilíbrio do gás do forno. O potencial de carbono do gás de alto-forno é determinado pela composição do próprio gás de alto-forno. A temperatura do gás do forno e o efeito catalítico no forno. Condições do catalisador, etc. Para o gás de proteção, o potencial de carbono do gás de fornalha deve ser igual ou ligeiramente superior ao teor de carbono do próprio aço, para que o aço não seja oxidado e descarbonetado durante o aquecimento.

Para tornar o potencial de carbono favorável ao processo de cementação, o potencial de carbono do gás do forno pode ser controlado em etapas, ou seja, o potencial de carbono deve ser aumentado o máximo possível no início. Como a peça de trabalho tem uma capacidade sólida de absorver carbono, não é fácil produzir negro de fumo. O alto potencial de carbono pode aumentar o gradiente de concentração na superfície da camada de cementação, o que é propício à difusão e aumenta a velocidade de cementação.

No segundo estágio, devido ao alto gradiente de concentração na superfície da peça de trabalho, quando uma certa profundidade de penetração é atingida, a capacidade de absorção de carbono da superfície da peça de trabalho começa a diminuir, então o potencial de carbono não deve ser muito alto para evitar o carbono preto.

O terceiro é o período de difusão; o potencial de carbono do forno pode ser ainda mais reduzido para que o gradiente de concentração de carbono na superfície e a profundidade de penetração possam atingir os requisitos do processo.

Antes de laminar fios, a parte a ser laminada precisa ser virada para o diâmetro médio dos fios.

O rolo é usado para formar os fios com a pressão da placa de seda. A vantagem das roscas feitas por laminação é que a plasticidade da parte roscada do fluxo de fibra metálica não é cortada, de modo que a resistência do parafuso é aumentada - alta precisão. Além disso, o processo de laminação é amplamente utilizado devido à sua qualidade uniforme.

Para obter o diâmetro externo da rosca acabada, os requisitos para o diâmetro da rosca bruta variam. É limitado pela precisão da rosca e pelo material com ou sem revestimento. Por exemplo, se um tratamento de superfície galvanizado por imersão a quente for aplicado às roscas, o efeito do tratamento de superfície no tamanho final da rosca é levado em consideração no processamento das roscas e é avançado na laminação das roscas.

A cabeça de prensagem de rosca tipo fresagem é um método de processamento que usa deformação plástica para moldar as roscas. A matriz tem o mesmo passo e formato de dente que a rosca usinada. A rosca é formada apertando uma peça cilíndrica enquanto gira a peça bruta do parafuso e transfere o rolo dentado para a peça bruta.

O denominador comum do processamento de fios laminados a quente é que o número de revoluções do rolo não precisa ser muito alto; é ineficiente se for muito alto. A superfície do dente da rosca é propensa a descascar ou empenar desordenadamente. Por outro lado, suponha que o número de revoluções seja muito baixo. Nesse caso, o diâmetro da rosca é propenso à perda de arredondamento e a pressão inicial de laminação é anormalmente alta, levando a uma redução da vida útil da matriz.

Defeitos comuns da rosca do rolo: Rachaduras ou arranhões na superfície da peça roscada. Fivela bagunçada. Se houver um grande número desses defeitos, eles são encontrados durante o processo de usinagem. Porém, se o número for pequeno, esses defeitos não são encontrados durante o processo de produção, e vão circular e trazer transtornos ao usuário. Nesse sentido, as questões críticas nas condições do processo devem ser resumidas e controladas.

VIII, Tratamento de superfície.

Muitos materiais são usados para fabricar parafusos, como aço carbono, liga de aço e aço inoxidável. Mas o aço carbono é o material mais econômico a ser usado; o próprio aço carbono não enferruja, portanto sua superfície precisa ser tratada adequadamente para atender aos requisitos de proteção contra corrosão.

Vários métodos de tratamento de superfície têm diferentes graus anticorrosivos, e o desempenho do revestimento anticorrosivo é outro, e a temperatura de uso de diferentes camadas também é diferente.

Métodos de tratamento da superfície da haste de ancoragem

IX. Lubrificação

O coeficiente de atrito da mesma superfície de rosca revestida com diferentes materiais lubrificantes não é o mesmo, mesmo que o mesmo material lubrificante seja revestido na superfície da rosca com outros tratamentos de superfície. Além disso, a temperatura de trabalho aplicável a vários materiais lubrificantes não é a mesma e o efeito lubrificante será perdido se a faixa de temperatura operacional for excedida.

O óleo comum pode desempenhar o papel de lubrificação e um efeito anticorrosivo específico, mas se a temperatura ambiente exceder 120 ℃, a graxa desempenhará um papel. Portanto, os lubrificantes não podem ser usados em ambientes de vácuo.

O grafite é um bom lubrificante para roscas, mas o grafite deve ser misturado com meio líquido, e a temperatura do meio influencia sua temperatura de trabalho.

O dissulfeto de molibdênio é o lubrificante mais comumente usado. O dissulfeto de molibdênio reduz efetivamente o desgaste em baixas temperaturas e se transforma em trissulfeto de molibdênio quando a temperatura excede 390°C, o que tem um efeito de aumento do desgaste.

Para diferentes materiais lubrificantes com tratamento adicional da superfície da rosca, a faixa possível de coeficiente de atrito é a seguinte.

Portanto, parafusos de alta qualidade podem ser feitos com bom design, material, tratamento térmico, laminação de rosca, tratamento de superfície, lubrificação e outros processos essenciais.