A importância das tecnologias de fixação não pode ser exagerado na produção e manufatura industrial moderna. rebites são vitais em vários setores como um método de conexão antigo, porém eficaz. Rebites cegos surgiram proeminentemente em vários cenários de aplicação devido às suas vantagens únicas. Este artigo se aprofundará nas diferenças entre rebites e rebites cegos, suas respectivas características e os tipos e aplicações de rebites cegos. Entender esses fundamentos ajudará você a tomar decisões de projeto mais informadas, seja você um engenheiro, designer ou fabricante. Vamos começar nossa exploração aprofundada desses pequenos conectores e descobrir como eles desempenham um papel fundamental nas principais indústrias.

Quais são as diferenças entre rebites e Rebites Cegos?

As principais diferenças entre rebites e rebites cegos são as seguintes:

Método de rebitagem:

- rebites: Normalmente, eles exigem acesso a ambos os lados dos componentes que estão sendo unidos. Eles conectam as peças rebitadas usando um ajuste de deformação ou interferência.

- rebites cegos são adequados para rebitagem unilateral, especialmente em situações em que rebites comuns (que devem ser rebitados de ambos os lados) não são viáveis. Eles são amplamente utilizados em produtos como edifícios, automóveis, navios, aviões, máquinas, aparelhos elétricos e móveis.

Ferramentas operacionais:

- rebites: Geralmente requerem máquinas de rebitagem especiais durante a instalação, semelhantes a uma puncionadeira.

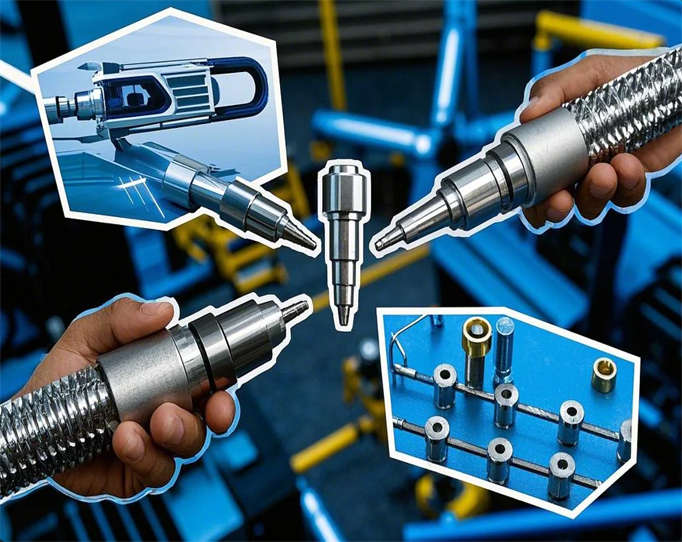

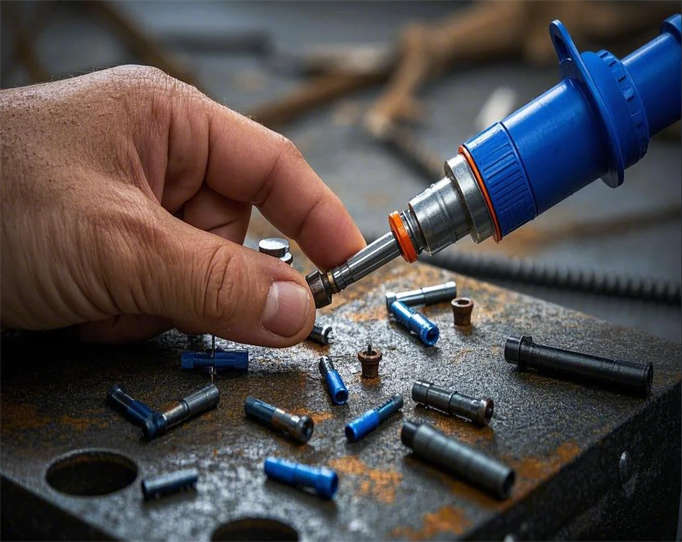

- rebites cegos Exigem a utilização de ferramentas especializadas, como pistolas de rebite (manual, elétrico ou pneumático), para instalação.

Características estruturais:

- rebites: São componentes em forma de haste com uma cabeça em uma extremidade. Após a inserção nos componentes conectados, a outra extremidade é martelado ou prensados para formar outra cabeça, pressionando e fixando os componentes juntos.

- rebites cegos:Composto por um corpo de rebite e um mandril. O corpo do rebite é oco, e o mandril passa por ele. Durante a rebitagem, puxar o mandril faz com que o corpo do rebite se deforme dentro do furo dos materiais unidos e forme um clinch, prendendo os materiais juntos.

Aparência e usos:

- rebites:Vêm em várias aparências e usos, com vários tipos e formas.

- rebites cegos:Após a rebitagem, a extremidade do corpo do rebite normalmente forma um formato de encaixe relativamente uniforme. A aparência é relativamente simples e sem adornos. A função primária é conseguir fixação sem nenhuma aparência decorativa especialmente projetada.

Força da conexão e cenários de aplicação:

- rebites:A resistência da conexão e os cenários de aplicação dependem do tipo e design específicos do rebite.

- rebites cegos Oferecem alta confiabilidade, força de conexão muscular, longa vida útil e operação conveniente. Podem conectar ligas de alumínio, aço estrutural e materiais compostos.

As principais diferenças entre rebites e rebites cegos estão no método de rebitagem, ferramentas operacionais, características estruturais, aparência e usos, resistência da conexão e cenários de aplicação. Rebites cegos, com sua conveniência para operação unilateral e uma ampla gama de aplicações, substituíram rebites tradicionais em muitas situações.

Quais são as diferenças na resistência da conexão entre rebites e rebites cegos?

As diferenças na resistência da conexão entre rebites e rebites cegos são refletidos principalmente nos seguintes aspectos:

Comparação de resistência ao cisalhamento:

- Estudos Práticos: Os resultados da pesquisa indicam que as conexões autoatarraxantes de broca de fluxo e rebites cegos do tipo pull com travamento interno têm alta resistência de conexão. Notavelmente, a resistência ao cisalhamento de um rebite cego do tipo pull com travamento interno de 6,4 mm é próxima à de uma conexão autoatarraxante de broca de fluxo M5. Esse mostra que, em aplicações específicas, rebites cegos podem fornecer resistência de conexão comparável aos rebites tradicionais.

Resistência à tração e ao cisalhamento:

- Resultados experimentais: Testes práticos mostraram que a combinação de rebites cegos estruturais com o adesivo Betamate 1630 corresponde muito bem à capacidade de cisalhamento da junta soldada a ponto original, atingindo cerca de 80% de resistência da conexão. Esse significa que, em aplicações específicas, rebites cegos estruturais podem fornecer resistência de conexão semelhante à soldagem tradicional.

Relacionamento Bentre a resistência da conexão e a espessura do material:

- Observações:Na prática, rebites sólidos têm maior resistência à tração do que à resistência ao cisalhamento, especialmente ao conectar chapas mais grossas ou quando a junta é usada em aplicações de tração. Devido às suas características estruturais, os rebites cegos podem realizar conexões em materiais mais espessos, e o processo de instalação é mais simples.

Características dos Rebites Estruturais:

- Rebites Estruturais: Comparados aos rebites comuns, os rebites estruturais (como os rebites do tipo pull com travamento interno) têm alta resistência e apresentam um mandril que trava dentro do corpo do rebite após a instalação, permanecendo firme e não afrouxando. Este design fornece poder de retenção adicional, aumentando a estabilidade e a resistência da conexão.

Impacto sob estresse de longo prazo:

- Efeitos de estresse de alta intensidade: Estudos sobre o impacto da tensão residual de alta resistência na resistência de rebites cegos indicam que em conexões de rebites cegos de alta resistência, o rebite suporta uma tensão de tração significativa, muitas vezes excedendo o ponto de escoamento. Esse sugere que, sob condições de alto estresse de longo prazo, a resistência da conexão de rebites cegos pode ser afetada, exigindo mais pesquisas e avaliações.

Concluindo, tanto rebites quanto rebites cegos têm vantagens na resistência da conexão. Rebites cegos, em certas circunstâncias, podem fornecer resistência de conexão comparável aos rebites tradicionais, especialmente em operações de um só lado e aplicações de conexão de materiais mistos. Além disso, rebites cegos estruturais, devido ao seu design exclusivo, podem oferecer maior resistência e estabilidade da conexão.

Que tipos de rebites cegos existem?

Os rebites cegos são encontrados em vários tipos, que podem ser categorizados com base em suas características e usos:

Rebites cegos padrão de extremidade aberta:

- Descrição: Inclui rebites cegos escareados (cabeça chata) de extremidade aberta. Esses rebites são fáceis de operar, fornecem excelente rebitagem, têm uma bela aparência e alto desempenho físico. Eles podem ser rebitado de um lado.

Rebites cegos de extremidade fechada (também conhecidos como rebites à prova d'água):

- Características: Projetados especificamente para encapsular a cabeça do mandril após a rebitagem, eles são ideais para aplicações de impermeabilização. Eles oferecem alta resistência ao cisalhamento e à vibração e suportam alta pressão.

Rebites estruturais:

- Características: A diferença entre rebites estruturais e comuns é que, além da alta resistência, uma característica típica é que o mandril é travado dentro do corpo do rebite após a instalação e não se solta. Os rebites estruturais incluem muitos tipos, como rebites do tipo puxar com trava externa, rebites de intertravamento, rebites monoparafuso, rebites do tipo puxar com trava interna, rebites de três dobras de aço, rebites de três dobras de aço inoxidável, rebites de trava dupla e rebites BOM.

Rebites para fins especiais:

- Inclui Rebites cegos do tipo bulbo, rebites cegos do tipo copo, rebites cegos do tipo lanterna e rebites cegos estruturais ranhurados.

Classificação do material:

- Materiais: Rebites cegos podem ser feito de vários materiais, incluindo aço inoxidável, alumínio, ferro e cobre.

Outros tipos:

- Tipos adicionais: Rebites floridos, rebites do tipo fechado, rebites de dobra dupla, rebites ranhurados, etc.

Esses rebites cegos oferecem diversas opções com base em vários cenários de aplicação e necessidades.

Em quais indústrias os rebites cegos são amplamente utilizados?

Rebites cegos são amplamente utilizados em vários setores, incluindo principalmente:

Fabricação automotiva:

- Formulários: Na indústria automotiva, rebites cegos são usados em estruturas de carrocerias de automóveis, conexões de chassis e muito mais, atendendo às demandas por designs leves e de alta resistência. À medida que a produção de automóveis aumenta, a demanda por rebites cegos continua a crescer.

Aeroespacial:

- Uso: Rebites cegos são usados para proteger estruturas de aeronaves e componentes aeroespaciais no campo aeroespacial. Essas aplicações exigem requisitos rigorosos para resistência a altas temperaturas, resistência à corrosão e propriedades leves dos rebites.

Indústria de construção:

- Formulários: Os rebites cegos são amplamente utilizados para conectar estruturas de aço e componentes de liga de alumínio e são adequados para unir vários materiais de construção, garantindo estabilidade estrutural e segurança.

Indústria Eletrônica:

- Uso: Rebites cegos prendem componentes eletrônicos e conectam invólucros de metal na fabricação de dispositivos eletrônicos. À medida que os dispositivos se tornam menores e mais multifuncionais, a demanda por rebites cegos miniaturizados e de precisão está aumentando.

Máquinas e Equipamentos:

- Formulários: Os rebites cegos também são amplamente aplicados na fabricação de máquinas, fornecendo soluções de fixação confiáveis.

Fabricação de móveis:

- Uso:Rebites cegos são usados como conectores em processos de produção de móveis para garantir estabilidade estrutural.

Construção naval:

- Formulários:Rebites cegos são usados na construção naval para conectar estruturas de casco, oferecendo excelente impermeabilização e resistência à corrosão.

Rebites cegos são essenciais em vários setores devido à sua alta resistência, confiabilidade e métodos de instalação convenientes.

Como escolher rebites cegos?

Ao selecionar rebites cegos, múltiplos fatores devem ser considerados para garantir que sejam adequados para cenários de aplicação específicos. Aqui estão algumas diretrizes principais:

Requisitos de resistência:

- Determinar a força necessária: Avalie a resistência à tração e ao cisalhamento necessária para a conexão. Calcule os requisitos para rebites individuais com base na resistência total da conexão necessária para a peça de trabalho e o número de rebites usados. O diâmetro do rebite, o material do corpo do rebite e o tipo de rebite afetarão a resistência.

Espessura da rebitagem (faixa de aderência):

- Medir espessura: Meça a espessura que precisa ser rebitada e selecione o rebite apropriado com base na faixa de aderência recomendada. O rebite deve acomodar a espessura total dos materiais para garantir uma conexão firme.

Material do rebite:

- Seleção de Materiais: Os materiais comuns do corpo do rebite incluem alumínio, aço, aço inoxidável e cobre. Ao escolher, considere o material das peças de trabalho sendo rebitado para garantir que o rebite possa ter um desempenho eficaz. Por exemplo, rebites de aço inoxidável são adequados para peças de trabalho que exigem alta resistência ao cisalhamento, enquanto rebites de alumínio são adequados para aplicações civis.

Diâmetro do furo de perfuração:

- Importância do tamanho do furo: O tamanho do furo é crítico para a rebitagem. Se for muito pequeno, o rebite será desafiador de inserir; se for muito grande, a rebitagem não ficará firme. Escolha um diâmetro de furo apropriado para garantir que o rebite está instalado corretamente.

Formato da cabeça (formato de flange):

- Tipos de Cabeças: As cabeças dos rebites são do tipo cúpula, escareada (cabeça CSK), flange grande (FLANGE), etc. Se for necessária uma superfície nivelada após a rebitagem, use uma cabeça escareada; uma flange grande é mais adequada se o material rebitado for relativamente macio.

Diâmetro e comprimento do rebite:

- Dimensionamento adequado: Escolha o diâmetro e o comprimento apropriados do rebite para atender a ocasiões específicas de rebitagem. Rebites com especificações diferentes têm diâmetros e comprimentos diferentes.

Grau de desempenho:

- Selecione de acordo com as necessidades: Com base nos requisitos específicos da aplicação, escolha rebites cegos com o grau de desempenho correspondente — por exemplo, o padrão nacional Grau 51 é adequado para rebites cegos de cabeça abobadada de extremidade aberta.

Requisitos especiais:

- Considere condições especiais: Para cenários que exigem impermeabilização, resistência à corrosão, resistência a altas temperaturas, etc., selecione rebites cegos com os materiais e tipos correspondentes.

Padrões da indústria:

- Consulte Padrões: Consulte os padrões da indústria, como o padrão da indústria aeroespacial HB 8006-2002, “Especificação geral para rebites cegos”, para garantir que os rebites selecionados atendam aos requisitos da indústria.

Requisitos personalizados:

- Personalização: Se você tiver necessidades especiais, considere rebites feitos sob medida, incluindo o material, tamanho, tipo de cabeça, tratamento de superfície, etc.

Considerando esses fatores, você pode selecionar rebites cegos adequados para aplicações específicas.

Existem padrões internacionais recomendados da indústria para referência?

Sim, a seguir estão alguns padrões internacionais recomendados da indústria para sua referência:

ISO 5845-2:

- Contente:Emitida pela Organização Internacional de Padronização (ISO), esta norma envolve a representação simplificada de rebites em desenhos técnicos, particularmente para equipamentos aeroespaciais. ISO 5845-2:1995

ISO 15977:

- Descrição:Esta norma internacional especifica os requisitos para rebites cegos com corpos de liga de alumínio e mandris de aço, abrangendo suas propriedades mecânicas. Norma ISO 15977

ISO 9418:1998:

- Detalhes:Esta norma especifica as características e os requisitos de garantia de qualidade para rebites sólidos de alumínio ou liga de alumínio usados na construção aeroespacial. ISO 9418:1998

ISO 15973:

- Contente:Esta norma trata dos requisitos para rebites cegos com corpos de liga de alumínio e mandris de aço, incluindo suas propriedades mecânicas. Norma ISO 15973

ISO 3230:1998:

- Descrição:Esta norma especifica as dimensões de rebites metálicos sólidos com cabeça escareada de 100 graus, típicos, com ou sem tratamento de superfície. ISO 3230:1998

ISO 16585:

- Detalhes:Esta norma internacional especifica os requisitos para rebites cegos com corpos de aço inoxidável austenítico A2 e mandris de aço inoxidável. Norma ISO 16585

ISO 12289:2016:

- Contente:Esta norma especifica as características e os requisitos de garantia de qualidade para rebites sólidos de aço resistente à corrosão usados na construção aeroespacial. ISO 12289:2016

Essas normas internacionais fornecem especificações técnicas detalhadas e requisitos para rebites cegos, ajudando a garantir que os rebites cegos que você selecionar e usar atendam aos padrões internacionais de qualidade.

Como avaliar a qualidade dos rebites cegos?

Para avaliar a qualidade dos rebites cegos, considere os seguintes aspectos:

Inspeção de aparência:

- Embalagem: Verifique se a embalagem externa do produto é transparente. Fabricantes comuns geralmente têm equipes de design dedicadas para embalagens produzidas por fabricantes respeitáveis.

Distinção material:

- Material do fio: Distingue-se do material de fio usado. Materiais de fio importados têm resistência superior à ferrugem, evitando problemas de qualidade durante o processamento. Materiais comuns como sucata de alumínio, ferro e fios de aço inoxidável têm baixa resistência à ferrugem e podem causar problemas de qualidade durante o uso.

Qualidade do revestimento:

- Tempo de chapeamento: Rebites cegos de alta qualidade têm um tempo de galvanoplastia superior a 24 horas, chegando a 96 horas, enquanto rebites cegos comuns podem ter apenas 8 horas ou 2 a 3 horas de teste de névoa salina.

Equipamento de produção:

- Qualidade do equipamento: Diferencie com base no equipamento usado para produzir rebites cegos. Um bom equipamento garante a qualidade e a precisão dos rebites cegos. O equipamento menos avançado é uma máquina de 2 matrizes e 4 golpes, enquanto uma máquina de 3 matrizes e 6 golpes é mais comum.

Precisão dimensional:

- Precisão: Verifique se as dimensões dos rebites cegos são precisas e se eles são feitos com precisão, seguros, controláveis e adequados para montagem.

Testes de desempenho mecânico:

- Testando: Inclui testes para carga de ruptura do mandril, resistência à tração, resistência ao cisalhamento e força de retenção do mandril. Esses testes podem avaliar o desempenho do rebite em uso real.

Inspeção do efeito de rebitagem:

- Observação de Seção Transversal: Para avaliar o efeito de rebitagem, observe a seção transversal ao longo do plano meridiano no ponto rebitado após a rebitagem.

Padrões de classificação de desempenho:

- Consulte Padrões: Consulte normas internacionais como ISO 15978:2002 e ISO 15977:2002, que abrangem requisitos de desempenho, métodos de teste e regras de inspeção para rebites cegos.

Resistência à corrosão da superfície:

- Avaliar a resistência à corrosão:Avaliar a resistência à corrosão do rebite é crucial para aumentar sua vida útil e confiabilidade.

Disposições de garantia de qualidade e preparação de entrega:

- Conformidade com os padrões: Consulte normas como HB 8006-2002, que estipulam os requisitos para rebites cegos, disposições de garantia de qualidade e preparações de entrega.

Seguindo esses métodos, você pode avaliar de forma abrangente a qualidade dos rebites cegos, garantindo que os rebites selecionados atendam às necessidades da aplicação e aos padrões de segurança.

Após uma análise abrangente de rebites e rebites cegos, podemos ver que, embora compartilhem similaridades na tecnologia de fixação, os rebites cegos se tornaram uma parte indispensável da indústria moderna devido à sua conveniência de operação unilateral, desempenho de conexão de alta resistência e ampla aplicabilidade a vários materiais. Da fabricação automotiva à aeroespacial, da indústria da construção a dispositivos eletrônicos, as aplicações de rebites cegos são encontradas em praticamente todos os cantos.

Ao escolher rebites cegos, considere os requisitos de resistência, a espessura da rebitagem, a seleção do material, o diâmetro do furo, o formato da cabeça, o diâmetro e o comprimento, o grau de desempenho e os requisitos especiais. Esse garantirá que os rebites que você selecionar atendam às necessidades de aplicações específicas. Além disso, consultar padrões internacionais da indústria e conduzir avaliações rigorosas de qualidade garantirá ainda mais a confiabilidade e a segurança dos produtos.

Neste artigo, aprendemos os conceitos básicos de rebites cegos e exploramos como selecionar os rebites apropriados com base em diferentes cenários de aplicação. Esperamos que essas informações ajudem você a fazer escolhas mais precisas e usar rebites cegos de forma eficaz em seu trabalho futuro, melhorando a eficiência da produção e a qualidade do produto. Embora pequenos, os rebites cegos desempenham um papel enorme na conexão do mundo.