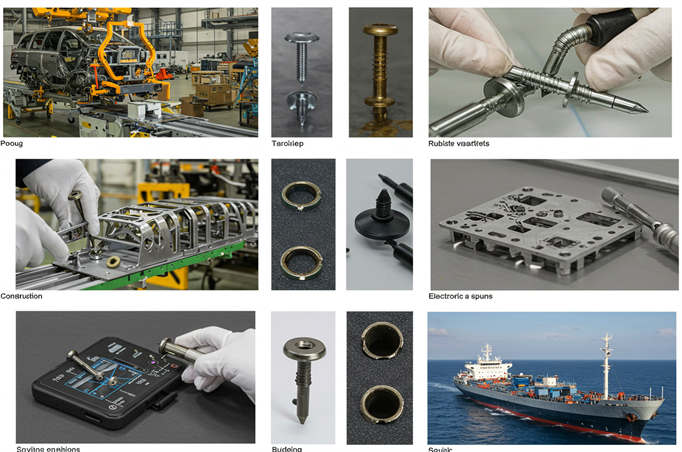

No mundo dos fixadores industriais, rebites cegostambém conhecidos como rebites pop, revolucionaram a forma como montamos materiais. Se você trabalha na indústria aeroespacial, automotiva, de construção ou eletrônica, entender os diferentes tipos de rebites cegos e suas aplicações é fundamental para tomar decisões bem informadas. Esta postagem do blog explora a estrutura, os tipos, as vantagens e as aplicações dos rebites cegos, fornecendo insights valiosos para engenheiros, profissionais de compras e entusiastas de bricolagem.

Introdução aos rebites cegos

Os rebites cegos são um tipo de fixador projetado para instalação em um único lado. Eles consistem em um corpo de rebite e um mandril. O mandril é extraído do corpo do rebite, fazendo com que o corpo do rebite se expanda e crie uma conexão segura entre os materiais que estão sendo unidos. Veja a seguir uma análise detalhada da estrutura, dos tipos, das aplicações e do processo de fabricação dos rebites cegos.

Estrutura dos rebites cegos

Um rebite cego consiste no corpo do rebite e no mandril. A cabeça do rebite é fornecida em vários formatos, incluindo cabeças redondas, planas e escareadas, atendendo a diferentes requisitos de instalação. O mandril é uma haste fina com uma extremidade presa ao corpo do rebite. Quando uma ferramenta de rebitagem é usado para puxar o mandril, ele faz com que o corpo do rebite se expanda, criando uma conexão firme.

Tipos de rebites cegos

Os rebites cegos vêm em uma variedade de formas, cada uma projetada para aplicações específicas:

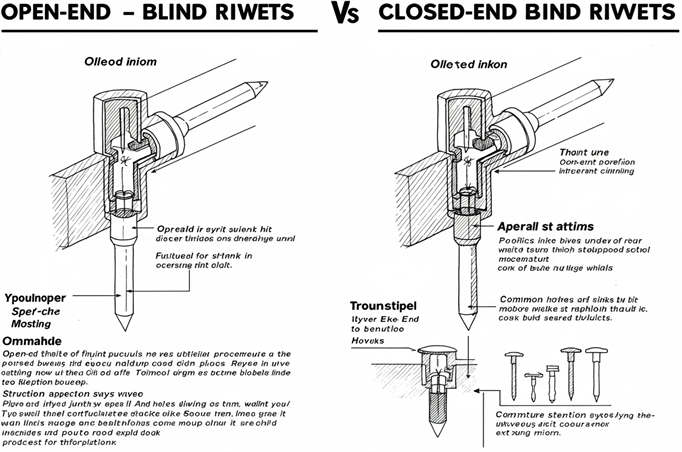

Por estrutura

- Rebites cegos de extremidade aberta: A extremidade do corpo do rebite é aberta, o que facilita a extração do mandril. Esses rebites são fáceis de instalar e são comumente usados em aplicativos de uso geral.

- Rebites cegos de extremidade fechada: Esses rebites têm uma cauda fechada, oferecendo resistência e propriedades de vedação superiores. São ideais para ambientes que exigem alta capacidade de vedação.

- Rebites cegos de plástico: Feito de plástico para o corpo do rebite e o mandrilPor isso, esses rebites são leves e econômicos. Eles são adequados para aplicações em que a alta resistência não é a principal preocupação.

- Rebites cegos de aço inoxidável: Esses rebites são conhecidos por sua resistência à corrosão e força, e são usados em ambientes úmidos ou corrosivos.

- Rebites cegos em liga de alumínio: Leves e moderadamente firmes, esses rebites são perfeitos para aplicações aeroespaciais, veículos e outros setores que exigem peso reduzido sem comprometer a resistência.

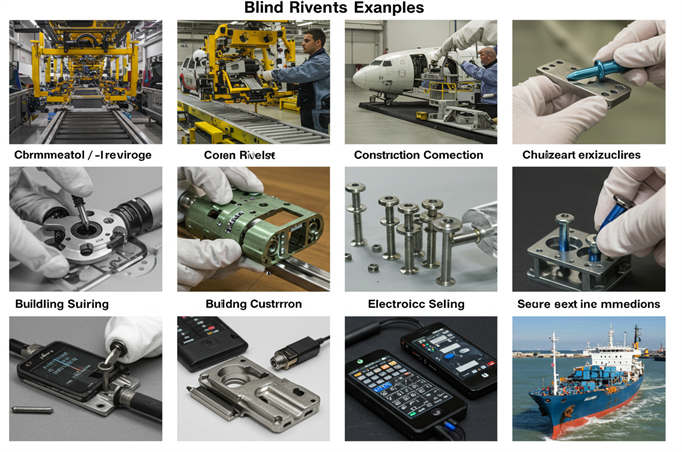

Por aplicativo

- Indústria automobilística: Usado para fixar componentes como carrocerias e janelasEsses rebites unem com segurança materiais como aço, plástico e ligas de alumínio para garantir a estabilidade e a segurança do veículo.

- Aeroespacial: Eles conectam metais leves, como ligas de alumínio e titânio, com compostos de fibra de carbono e outros materiais, oferecendo resistência e redução de peso, o que é essenciais para o desempenho da aeronave.

- Construção: Os rebites cegos fixam materiais como drywall, madeira, aço e plásticos em aplicações internas e externas, garantindo conexões fortes e duráveis.

- Eletrônicos: Protegem componentes como placas de circuito e gabinetes, proporcionando bom isolamento elétrico e resistência à fratura.

- Construção naval: Os rebites cegos são essenciais para unir a estrutura do casco e vários componentes do navio, resistindo à corrosão em ambientes marinhos.

- Fabricação mecânica: Usado em vários conjuntos de máquinasEsses rebites oferecem fixação confiável e aperto com torque.

Vantagens dos rebites cegos

- Operação simples: É necessária apenas a instalação em um lado. Uma ferramenta de rebitagem fixa o rebite sem herança do outro lado.

- Alta força de fixação: O mandril é puxado para foraO corpo do rebite se expande e forma uma conexão firme e segura, capaz de suportar forças significativas de tração e cisalhamento.

- Versatilidade: Os rebites cegos podem conectar materiais de diferentes espessuras e tipos, o que os torna adequados para vários setores e aplicações.

- Bom desempenho de vedação: Os rebites de extremidade fechada evitam vazamentos de líquidos e gases, tornando-os ideais para aplicações em que a vedação é crucial.

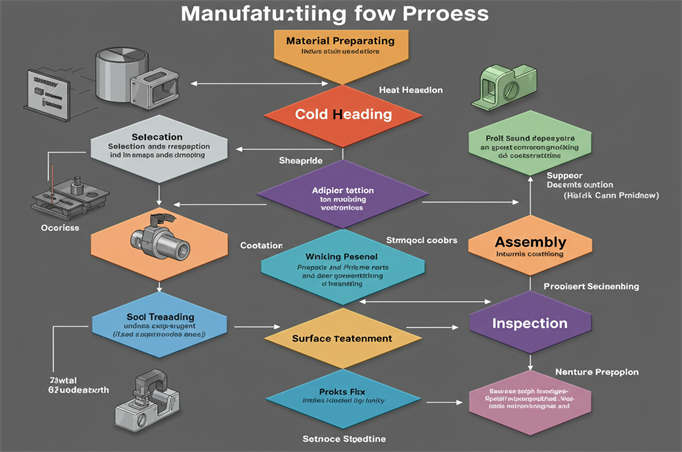

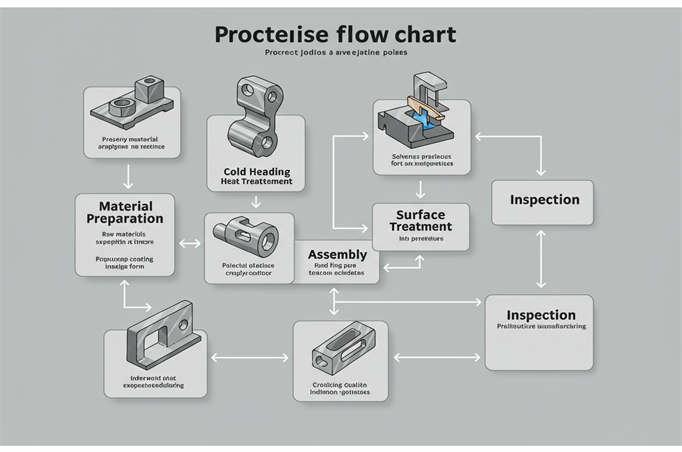

Processo de fabricação de rebites cegos

A produção de rebites cegos envolve várias etapas importantes para garantir a precisão e a durabilidade:

1. Preparação do material

Os materiais usados para a fabricação de rebites cegos variam de acordo com o uso pretendido. Entre os materiais comuns estão o aço inoxidável, as ligas de alumínio e o aço carbono. O aço inoxidável oferece excelente resistência à corrosão e força, ideal para ambientes úmidos ou corrosivos. As ligas de alumínio são leves com resistência moderada, perfeitas para aplicações aeroespaciais e em veículos. O aço carbono, embora barato, oferece alta resistência para aplicações industriais gerais.

2. Processo de encabeçamento a frio

Título frio é um dos processos de fabricação mais críticos. Durante esse processo, o fio é atingido por um punção para moldá-lo na forma desejada. Esse está pronto sob temperatura normal, e o metal é compactado no formato da cabeça do rebite. O processo de laminação a frio é altamente eficiente, economizando material e energia. Entretanto, ao fabricar produtos com curvas significativas, o processo pode causar rachaduras, tornando-o inadequado para projetos específicos.

3. Tratamento térmico

Tratamento térmico desempenha um papel fundamental no aumento da resistência e da dureza dos rebites. Os tratamentos comuns incluem têmpera e revenimento. A têmpera aumenta a dureza, mas torna o rebite mais frágil, enquanto o revenimento alivia as tensões internas, melhorando a resistência. Processos exclusivos de tratamento térmico, como o tratamento por solução, podem ser usados para aço inoxidável ou outros materiais específicos.

4. Tratamento de superfície

Os tratamentos de superfície são aplicados para melhorar a resistência à corrosão e a estética. Os métodos comuns incluem:

- Galvanoplastia: Os revestimentos de zinco, cobre, níquel e cromo melhoram a resistência à corrosão e a aparência.

- Fosfatação: Esse processo cria um revestimento de fosfato que melhora a rugosidade da superfície, aumentando o atrito entre o rebite e o material.

- Oxidação (escurecimento): Uma camada de oxidação é aplicada para reduzir a corrosão, normalmente seguida de um revestimento de óleo para proteção adicional.

5. Montagem e inspeção

Uma vez que o corpo do rebite e o mandril são formados, eles são montados para garantir o encaixe adequado. O mandril deve estar alinhado dentro do corpo do rebite para uma expansão eficiente durante a instalação. Após a montagem, os rebites passam por várias verificações de qualidade, incluindo inspeções visuais, verificações dimensionais e testes de desempenho, para garantir que atendam aos padrões do setor.

Métodos de tratamento de superfície para rebites cegos

Há várias opções de tratamento de superfície disponíveis para aprimorar o desempenho e a longevidade dos rebites cegos. Esses tratamentos incluem:

- Galvanoplastia de zinco: Esse processo cria uma camada de zinco na superfície do rebite, proporcionando excelente resistência à corrosão a um custo relativamente baixo. É comumente usado para rebites de aço carbono.

- Galvanoplastia de cobre, níquel e cromo: Esses metais são escolhidos por sua resistência superior à corrosão e apelo estético aprimorado.

- Galvanoplastia de liga de zinco-níquel: Esse método oferece melhor resistência à corrosão do que o simples revestimento de zinco e é usado para aplicações expostas a condições mais severas.

- Galvanização por imersão a quente: Os rebites são mergulhados em zinco fundido para formar uma camada durável e resistente à corrosão. Esse tratamento é mais espesso do que a galvanoplastia e é ideal para ambientes mais severos, embora possa afetar a capacidade de rotação do rebite.

- Fosfatação: Um revestimento de fosfato melhora a rugosidade e a adesão da superfície, enquanto óleos ou graxas são aplicadas para maior resistência à corrosão.

- Oxidação (escurecimento): Um método de baixo custo que cria uma camada de oxidação para proteção contra ferrugem, mas requer lubrificação para manter sua eficácia.

- Anodização (para rebites de alumínio): A anodização do alumínio aumenta sua resistência à corrosão e permite a personalização da cor.

- Pulverização: Tinta é aplicado à superfície do rebite, que pode ser personalizado para fins estéticos.

Escolhendo o tratamento de superfície correto

A escolha do tratamento de superfície depende dos requisitos específicos da aplicação, incluindo fatores como resistência à corrosão, estética, custo e as condições ambientais em que o produto é aplicado. o rebite será usado.

Diferenças entre parafusos e rebites cegos

Embora tanto os parafusos quanto os rebites cegos são comumente usados para fixação, eles diferem em estrutura, instalação e aplicação:

Estrutura

- Parafusos: Parafusos normalmente consistem em uma cabeça e um eixo. Dependendo do tipo, eles podem ser sólidos ou ocos.

- rebites cegos: Composto por um corpo de rebite e um mandril, com vários formatos de cabeça para diferentes necessidades de instalação.

Instalação

- Parafusos: A instalação requer acesso por dois lados. Um lado segura o parafuso e o outro o prende com uma porca.

- rebites cegos: AA pistola de rebites pode ser instalada de um lado, simplificando a instalação em espaços de difícil acesso.

Força

- Parafusos: Geralmente oferecem maior resistência de conexão e são adequados para aplicações que sofrem altas forças de tração e cisalhamento.

- rebites cegos: Embora um pouco mais fracos do que os parafusos, os rebites cegos ainda são altamente eficazes para a maioria das aplicações industriais e oferecem boa resistência de conexão.

Principais usos

- Parafusos: Usado nos setores de maquinário, aeroespacial e automotivo, especialmente quando é necessária alta resistência.

- rebites cegos são ideais para aplicações em que apenas um lado é acessível, como construção, eletrônica e construção naval.

Tipos de rebites cegos

Os rebites cegos podem ser classificados com base na estrutura, no material e na aplicação:

Por estrutura

- Rebites cegos de extremidade aberta: Fácil de instalar com um processo simples de extração do mandril.

- Rebites cegos de extremidade fechada: Oferece melhor resistência e capacidade de vedação para ambientes mais duráveis.

- Rebites cegos de uma e várias ranhuras: Esses rebites apresentam uma ou mais ranhuras no corpo, que são ideal para unir materiais de diferentes espessuras.

Por Material

- Rebites cegos em liga de alumínio: Leve e de resistência moderada para aplicações aeroespaciais e automotivas.

- Rebites cegos de aço inoxidável: Excelente resistência à corrosão, perfeita para ambientes agressivos.

- Rebites cegos de aço carbono: Econômico e resistente, ideal para uso industrial geral.

- Rebites cegos de cobre: Boa condutividade elétrica e resistência à corrosão para aplicações especializadas.

Por aplicativo

- Rebites de uso geral: Usado em construção, eletrônica e construção naval.

- Rebites para fins especiais: Projetado para aplicações de alta resistência, como nos setores automotivo e aeroespacial.

Os rebites cegos são fixadores versáteis, econômicos e confiáveis em vários setores. Sua fácil instalação, excelente força de fixação e capacidade de unir materiais com diferentes espessuras se tornaram essenciais na fabricação e construção modernas. Os engenheiros podem garantir o desempenho ideal da aplicação escolhendo o tipo, o material e o tratamento de superfície adequados.

Os rebites cegos se tornaram indispensáveis na fabricação moderna, oferecendo uma solução versátil e eficiente para unir materiais de um único lado. Ao conhecer os vários tipos de rebites cegos, suas vantagens exclusivas e aplicações adequadas, você pode otimizar seus projetos em termos de desempenho e custo-benefício. Lembre-se de considerar fatores como tipo de material, espessura, resistência necessária e condições ambientais ao selecionar rebites cegos. Com o avanço da tecnologia, o futuro dos rebites cegos promete inovações ainda mais significativas em design, materiais e processos de fabricação, aumentando ainda mais seu valor em todos os setores.