Prince Fastener:Processo de produção de prendedores e artesanato– Modificação de material

O processo de produção do fixador compreende seis etapas: transformação da matéria-prima, conformação em branco, tratamento térmico, travamento combinado, tratamento de superfície e seleção de embalagem.

A reestruturação de matérias-primas, incluindo aceitação de material (círculo), recozimento, decapagem, fosfatação, saponificação e trefilação, é concluída em 6 etapas. Para materiais com grandes alterações no diâmetro do fio, a trefilação é dividida em dois tipos: trefilação grossa e trefilação fina, que são acompanhadas por 2 tempos simultaneamente. A 3 tempos de processo de saponificação.

Hoje, Prince Fastener apresenta a primeira parte de uma série de artigos sobre o processo de produção de fixadores, explicando o conceito e a definição de cada processo de transformação da matéria-prima na produção de fixadores. Ao mesmo tempo, apresenta os problemas e os principais itens de controle que ocorrem em cada processo.

Aceitação de matéria-prima (círculo)

O enrolado redondo, também conhecido como fio ou bobina, é feito aquecendo e laminando um tarugo. Devido ao seu tamanho e qualidade de superfície, um fio-máquina laminado a quente não pode ser utilizado para a produção de fixadores e deve ser retrabalhado.

Geralmente usado para colocar:

• Um círculo reto abaixo de Ф25 é chamado de pequeno círculo de disco,

• Círculos retos acima de Ф25 são chamados de barras,

• As bobinas abaixo de Ф16 são chamadas de fios,

• Bobinas acima de Ф16 são chamadas de fio-máquina.

De acordo com os diferentes teores de carbono, diferencie os círculos de alto, médio e baixo carbono, entre os quais:

• Aqueles com teor de carbono acima de 0,45% são discos de alto carbono,

• Aqueles com teor de carbono na faixa de 0,22%~0,45% são círculos de carbono médio,

• Teor de carbono abaixo de 0,22% é um disco com baixo teor de carbono.

Inspeção de recebimento de matéria-prima, ou seja, após a compra do aço pelo fabricante, uma série de inspeções são realizadas para verificar se a demanda está sendo atendida.

Os itens de aceitação geralmente têm os seguintes pontos:

• Aceitação das especificações dimensionais, conforme GB/T 14981 “Diâmetro e Tolerância Dimensional de Fio-máquina Laminado a Quente”;

• Aceitação da composição química (análise espectrográfica, colorimetria, etc.);

• Se existem defeitos evidentes de rolamento na superfície (dobras, fissuras, etc.);

• Se há segregação de componentes na estrutura interna do material, se há defeito de estrutura, se a descarbonetação da superfície atende aos requisitos (microscópio metalográfico);

• Aceitação das propriedades de deformação a frio do aço (teste de perturbação a frio).

02

recozido

O recozimento é um processo de tratamento térmico de metais. O metal é aquecido lentamente até uma certa temperatura, mantida por um tempo suficiente e depois resfriado a uma taxa razoável (geralmente resfriamento lento, às vezes resfriamento controlado).

O objetivo é amolecer o material ou a peça de trabalho após a fundição, forjamento, soldagem ou corte, melhorar a plasticidade e tenacidade, homogeneizar a composição química, remover tensões residuais ou obter as propriedades físicas esperadas.

Vários processos de recozimento dependem da finalidade do recozimento de recristalização, recozimento isotérmico, recozimento de homogeneização, recozimento esferoidal, recozimento de alívio de tensão, recozimento de recristalização, recozimento de estabilização, recozimento de campo magnético e assim por diante.

O recozimento esferoidal é o recozimento realizado em carbonetos esferoides em aço. O objetivo principal é produzir uma estrutura esferoidizada, que tenha a melhor plasticidade e a menor dureza do aço. Aqueça o aço a 20-30 °C acima de Ac1, mantenha-o por algum tempo e resfrie-o lentamente para obter uma matriz de ferrita. distribuído uniformemente

Organização esférica ou granular de metal duro.

Ac1 é a temperatura na qual a transformação da perlita em austenita começa quando o aço é aquecido. Para conhecimento relacionado, consulte o diagrama de fase de equilíbrio de ferro-carbono.

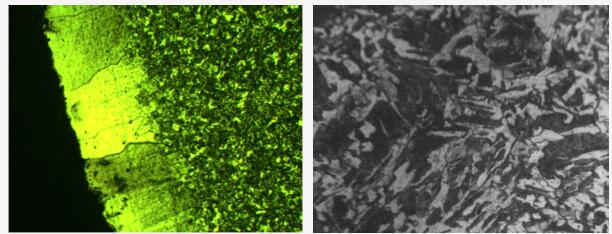

Após o recozimento esferoidizado, é necessário verificar a estrutura esferoidizada e a camada descarbonetada para confirmar o efeito da esferoidização.

A dureza deve atender aos requisitos do processo e aos padrões da empresa, nenhuma camada de carbono é permitida e o nível de esferoidização deve atingir 4~6.

A figura a seguir é uma amostra de produtos não qualificados:

03

Decapagem, Fosfatação e Saponificação

Equipamentos: tanque de decapagem, tanque de lavagem, tanque de fosfatização, tanque de saponificação.

• Decapagem: Mergulhe todo o disco em três tanques de ácido clorídrico com uma concentração de 20-25% em temperatura ambiente por alguns minutos para remover o filme de óxido e manchas de ferrugem na superfície do fio. Os principais pontos de controle da decapagem são a concentração de ácido clorídrico, atenção e tempo de decapagem.

• Fosfatação: Um tratamento químico que forma uma película de fosfato na superfície de uma peça bruta de aço. A espessura do filme é geralmente de 10 a 15 mícrons e o coeficiente de atrito é de cerca de 0,05. O objetivo é formar uma camada de filme de fosfato na superfície do metal para reduzir os arranhões na ferramenta e morrer durante a trefilação, encabeçamento a frio ou processo de desenvolvimento e desempenhar um papel lubrificante. Ao mesmo tempo, também tem um efeito antiferrugem. Os pontos críticos de controle são acidez total, proporção de ácido (ácido total/ácido livre), monitoramento em tempo real e temperatura de fosfatação.

• Saponificação: Usando estearato de sódio ou sabão como lubrificante, o fosfato na camada de fosfatação reage quimicamente para formar estearato de zinco. O objetivo é fornecer lubrificação. Pontos críticos de controle: teor de óleo, acidez livre, monitoramento em tempo real e temperatura de saponificação.

• Lavagem com água: remova os produtos de corrosão do ácido clorídrico na superfície do fio para evitar que o ácido seja carreado para a próxima poça. Os principais pontos de controle são pH, monitoramento em tempo real, transbordamento garantido e pulverização de água de alta pressão dentro e fora.

Após o tratamento da superfície, verifique o estado da superfície: o filme de fosfatação é qualificado, livre de arranhões, arranhões e escamas de óxido.

A figura a seguir é uma amostra de produtos não qualificados:

04

desenho do fio

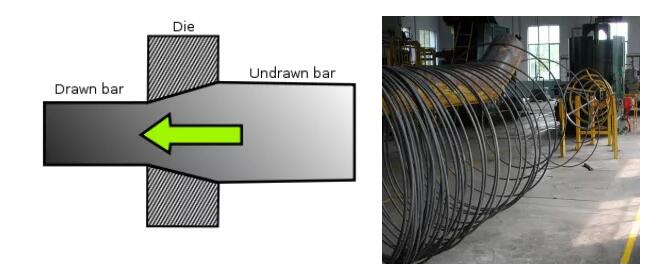

Equipamento: máquina de desenho, matriz de desenho.

O objetivo da trefilação: fornecer fios com especificações correspondentes para produção de cabeamento a frio.

Desenho do fio: Sob a ação de uma certa força de tração, o blank de arame sofre deformação plástica através do orifício da matriz, o que reduz a seção transversal e aumenta o comprimento.

Inspeção do diâmetro do trefilado: Confirme se o diâmetro do fio medido está dentro da faixa de tolerância e se a ovalização medida está dentro da faixa de tolerância.

Inspeção de superfície escovada: Verifique se rachaduras, cortes, pinças e direções de trefilação do fio estão dentro dos limites permitidos.

Esses são os tópicos que queremos compartilhar com você. Se você tiver alguma dúvida ou sugestão, ou se precisar de arquivos de origem, ou se precisar se comunicar com o grupo, entre em contato prendedor de príncipe diretamente