Prince Fastener:Processo de produção de fixadores e artesanato– Tratamento de superfície

O tratamento da superfície do material é um método de processo para formar artificialmente uma camada superficial com diferentes propriedades mecânicas, físicas e químicas do substrato na superfície do material do substrato. O objetivo do tratamento de superfície é atender aos requisitos de resistência à corrosão, resistência ao desgaste, decoração ou outras funções especiais do produto.

Quase tudo prendedores requerem tratamento de superfície antes de serem usados. Boa resistência à corrosão é o requisito mais básico para o tratamento de superfície de fixadores. O revestimento com tratamento de superfície deve estar firmemente preso e não pode cair durante a instalação e remoção. Para fixadores roscados, o revestimento deve ser fino o suficiente para que as roscas ainda possam ser aparafusadas após o revestimento.

Prince Fastener faz o quinto artigo da série de artigos sobre produção de fixadores tecnologia, explicando o conceito e definição da tecnologia de tratamento de superfície utilizada na produção de fixadores; Craft fornece uma imagem contrastante do produto.

01

Classificação dos processos de tratamento de superfícies de fixadores

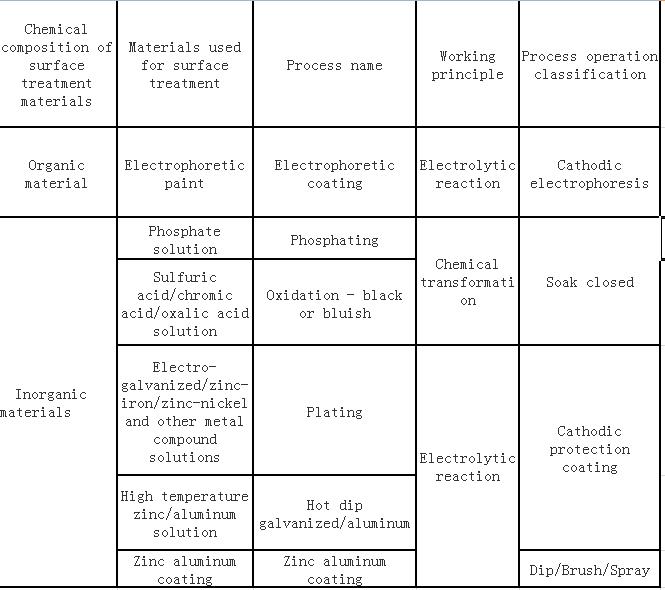

O tratamento de superfície dos fixadores tem nomes diferentes de acordo com diferentes padrões de classificação:

Abaixo, estão resumidos os vários processos de tratamento de superfície de fixadores na tabela acima, que podem ser divididos em duas categorias: tecnologia de revestimento de conversão de superfície e tecnologia de revestimento de superfície.

02

Tecnologia de Revestimento de Conversão de Superfície de Fixadores

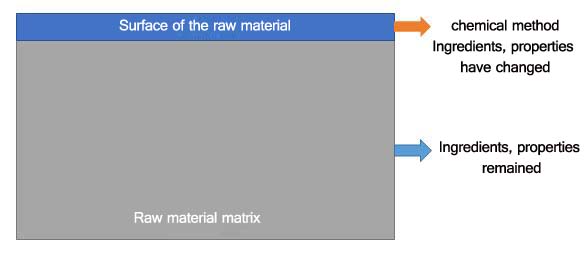

A tecnologia de revestimento de conversão de superfície é uma tecnologia que reage quimicamente o material aditivo com o substrato para formar um revestimento de conversão.

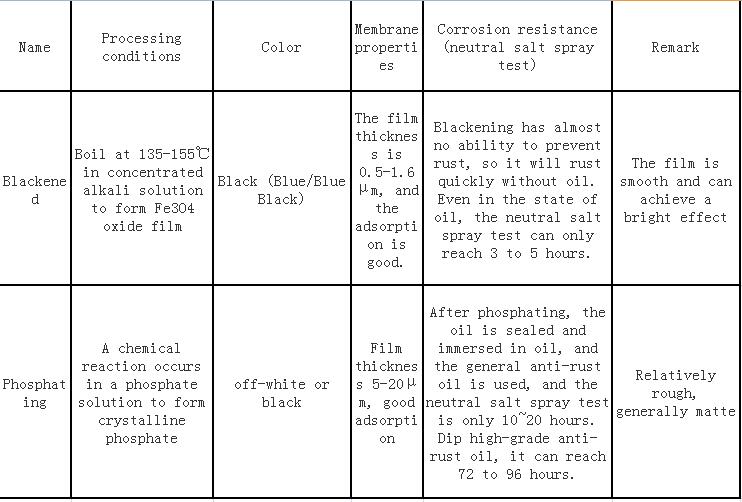

A fosfatação e o escurecimento pertencem à formação de revestimentos de conversão em substratos de fixadores.

O diagrama esquemático do princípio da estrutura do revestimento de conversão de superfície é o seguinte:

- O escurecimento é um método comum de tratamento químico de superfície, também conhecido como preto fervente ou azulado. A peça de trabalho é frequentemente imersa em uma forte solução química oxidante e, após um certo período de tempo, uma película de óxido de ferro preto bonita, densa e à prova de ferrugem é formada na superfície. Processo de escurecimento: desengorduramento com água alcalina – lavagem com água – decapagem – lavagem com água – aquecimento da água a ferver – oxidação – lavagem com água – saponificação – auto-secagem – imersão em óleo quente – controle de óleo.

- A fosfatação é um processo de reação química e eletroquímica para formar um filme de conversão química de fosfato. O filme de conversão de fosfato formado é chamado de filme de fosfatação.

O processo de fosfatação: desengorduramento químico – lavagem – decapagem – lavagem – neutralização – lavagem – (ajuste da tabela) – fosfatação – lavagem contínua – secagem ou secagem – vedação – secagem ou secagem.

03

Tecnologia de revestimento de superfície de fixadores

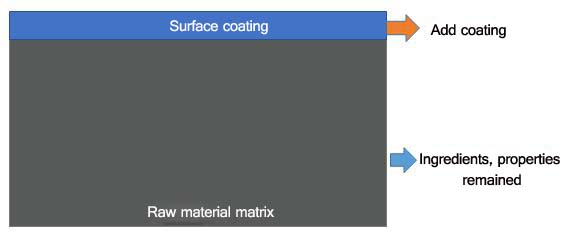

A tecnologia de revestimento de superfície também é chamada de tecnologia de camada de revestimento de superfície (chapeamento), ou seja, por meio de métodos físicos e químicos, o material aditivo forma uma camada de revestimento e revestimento na superfície do substrato.

O substrato não participa da formação do revestimento.

Galvanoplastia, revestimento de zinco-alumínio e eletroforese são todos revestimentos de superfície.

O diagrama esquemático do princípio da estrutura do filme de revestimento de superfície é o seguinte:

1) Galvanoplastia é um processo de revestimento de uma fina camada de outros metais ou ligas em certos metais usando o princípio da eletrólise, de modo que um filme de metal seja anexado à superfície do metal ou de outras partes materiais. Comumente usados são eletro-zinco e eletro-zinco-níquel.

1.1 Galvanização: espessura do revestimento: geralmente 8-25μm; requisitos de teste de spray de sal: 72h-240h. A eletrogalvanização é o revestimento mais comumente usado para fixadores comerciais. É mais barato e bonito, e está disponível em prata, verde militar, preto e outras cores. No entanto, seu desempenho anticorrosivo é médio e seu desempenho anticorrosivo é o mais baixo entre as camadas de zincagem (revestimento).

1.2 Níquel zincado: espessura do revestimento: geralmente 8-25μm; requisitos de teste de spray de sal: 240h-1200h. Após a passivação de cor, o revestimento de liga de zinco-níquel pode passar facilmente 1000 horas sem ferrugem branca sob spray de sal neutro, enquanto o revestimento de zinco-níquel pode passar de 120 horas após a passivação de cor. A desvantagem das ligas de zinco-níquel é o alto custo. Sua resistência à corrosão está relacionada ao teor de níquel.

Processo de galvanoplastia: desengorduramento químico – lavagem com água – desengorduramento eletrolítico inicial – lavagem com água – decapagem – lavagem com água – (desengorduramento eletrolítico terminal) – lavagem com água – ativação – galvanoplastia – lavagem com água – leve (geralmente aplicável apenas à eletrogalvanização) – lavagem com água – Passivação – lavagem – vedação – secagem.

2) Revestimento de zinco-alumínio (Dacromet ambientalmente amigável) é uma tecnologia de revestimento anticorrosivo que é composta principalmente de flocos ultrafinos multicamadas de zinco, alumínio e sais inorgânicos, e é curado por uma certa temperatura e tempo de reação de cozimento.

Espessura do revestimento de zinco-alumínio: geralmente 8-25μm; requisitos de teste de névoa salina: 720h-1500h, com boa resistência à corrosão, estabilidade química e resistência à temperatura. O desempenho consistente da pré-carga de torque é bom. Não há problema de fragilização por hidrogênio, não há necessidade de tratamento térmico de desidrogenação adicional e é ecologicamente correto.

A condutividade do revestimento de zinco-alumínio não é muito boa, por isso não é adequado para peças com conexões condutivas, como parafusos de aterramento de aparelhos elétricos.

O processo técnico do revestimento de zinco-alumínio: desengorduramento com solvente orgânico – jateamento mecânico – pulverização – cozimento – pulverização secundária – cozimento – secagem.

3) O revestimento eletroforético é aplicado ao cátodo e ao ânodo, sob a ação da tensão, as partículas de tinta carregadas se movem para o cátodo e atuam sobre a substância alcalina gerada na superfície do cátodo para formar matéria insolúvel, que é depositada na superfície do a peça de trabalho.

Espessura de revestimento comumente usada em revestimento eletroforético: geralmente 20-40μm, requisitos de teste de névoa salina: 96h-480h, bom desempenho anticorrosivo, resistência à névoa salina de até 720h ou mais. Alta dureza, forte sensação de película de tinta. É resistente à descoloração. Quando cozida a 180 ℃-190 ℃, a peça de trabalho não descolora e tem forte força de ligação e força de penetração.

Fluxo do processo de revestimento eletroforético: pré-tratamento (métodos incluem decapagem, jateamento, fosfatação, galvanoplastia ou revestimento) – eletroforese – (R/O) lavagem com água – vedação pós-tratamento (ajuste do coeficiente de atrito) – (R/O) Lavado – curado.

04

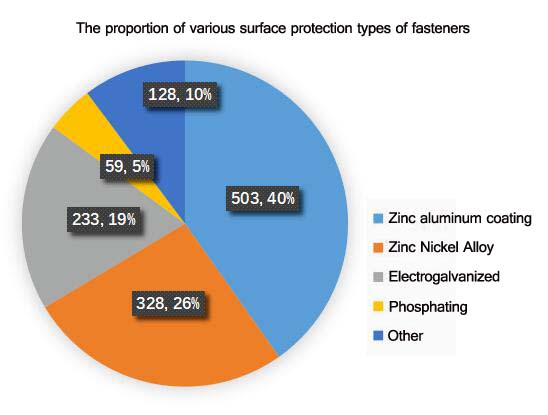

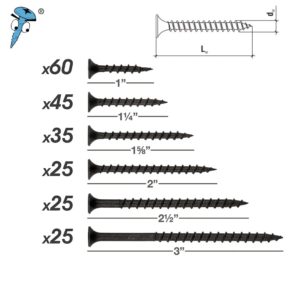

A proporção de vários tipos de fixadores de tratamento de superfície

A figura abaixo mostra a quantidade de fixadores e a proporção de várias proteções de superfície em um veículo Volkswagen. Pode-se ver que o total de revestimento de zinco-alumínio e galvanoplastia é 85%.