Prince Fastener: Como verificar a qualidade dos fixadores?

1. O que é um fixador?

Fechos são um termo geral para um tipo de peças mecânicas usadas para prender duas ou mais partes (ou componentes) em um todo. Também conhecido como padrão de prendedor peças no mercado.

2. Geralmente inclui os seguintes 12 tipos de peças:

Parafusos, Pernos, Parafusos, Porcas, Parafusos Auto-roscantes, Parafusos de Madeira, Arruelas, Anéis de Retenção, Pinos, Rebites, Conjuntos e Conexões, Pernos de Solda.

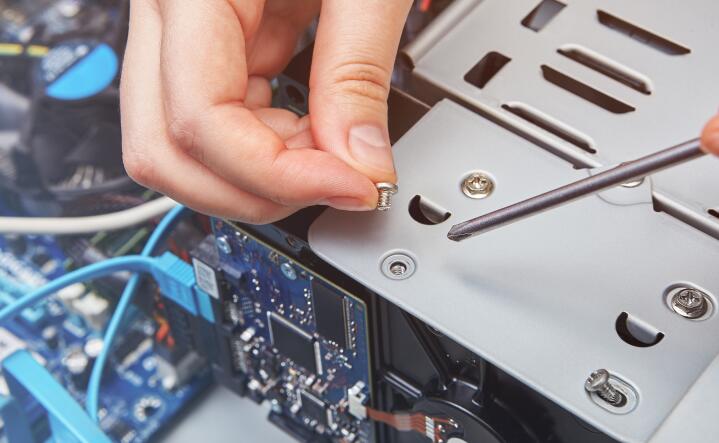

Para permitir que os fixadores sejam utilizados com melhor desempenho, realizamos quatro grandes testes de qualidade especial dos fixadores.

1. Dureza e resistência

Na detecção de fixadores roscados, não é simples verificar os manuais relevantes de acordo com o valor de dureza e convertê-los em valores de resistência. Há um fator de temperabilidade no meio. Porque o padrão nacional GB3098.1 e o padrão nacional GB3098.3 estipulam que a dureza de arbitragem é medida em 1/2 raio da seção transversal da peça. Espécimes de tração também são retirados de 1/2 raio.

Porque não está excluído que existam peças de baixa dureza e baixa resistência na parte central da peça. Em geral, a temperabilidade do material é boa e a dureza da seção transversal do parafuso pode ser distribuída uniformemente. Desde que a dureza seja qualificada, a resistência e o estresse garantido também podem atender aos requisitos. No entanto, quando a temperabilidade do material é baixa, embora a dureza seja qualificada de acordo com as peças especificadas, a resistência e a tensão garantida muitas vezes não atendem aos requisitos.

Especialmente quando a dureza da superfície tende ao limite inferior. Para controlar a resistência e a tensão garantida dentro da faixa qualificada, o limite inferior de dureza é freqüentemente aumentado. Por exemplo, a faixa de controle de dureza do grau 8,8: 26~31HRC para especificações abaixo de M16, 28~34HRC para especificações acima de M16; 36~39HRC para grau 10.9 é apropriado. Nível 10.9 e acima é outra questão.

2. Descarbonetação e carburação

No processo de produção de tratamento térmico em massa, o método metalográfico ou o método de microdureza só podem ser verificados regularmente. Devido ao seu longo tempo de inspeção e alto custo. Para avaliar a situação de controle de carbono do forno a tempo, o teste de faísca e o teste de dureza Rockwell podem ser usados para fazer um julgamento preliminar sobre a descarbonetação e a carburação.

A detecção de faíscas é moer levemente as peças temperadas na retificadora da superfície para o interior para determinar se o teor de carbono da camada superficial e do núcleo é o mesmo. Claro, isso requer que o operador tenha habilidades qualificadas e distinga a discriminação. O teste de dureza Rockwell é realizado em um lado do parafuso sextavado.

Primeiro, lixe levemente uma superfície plana hexagonal da peça resfriada com uma lixa para medir a primeira dureza Rockwell. Em seguida, esmerilhe a superfície até cerca de 0,5 mm no esmeril e meça novamente a dureza Rockwell. Se os dois valores de dureza forem basicamente iguais, não significa descarbonetação nem carburação.

Quando a dureza anterior é menor que a dureza posterior, indica que a superfície está descarbonetada. Quando a primeira dureza é maior que a segunda, indica que a superfície está carbonizada. Em geral, quando a diferença entre as duas durezas está dentro de 5HRC, a descarbonetação ou cementação das peças está basicamente dentro da faixa qualificada quando inspecionada por método metalográfico ou método de microdureza.

3. Inspeção de fragilização por hidrogênio

A suscetibilidade à fragilização por hidrogênio aumenta com a resistência do fixador. Para parafusos de grau 10.9 e superiores com rosca externa ou auto-roscantes endurecidos parafusos e parafusos de combinação com arruelas de aço endurecido, etc., devem ser desidrogenados após a galvanoplastia.

O tratamento de remoção de hidrogênio é geralmente realizado em um forno ou forno de têmpera a 190~230 °C por mais de 4 horas para difundir o hidrogênio. Os fixadores roscados podem ser apertados em uma fixação especial até que o parafuso seja submetido a uma força de tração com certa tensão garantida e mantida por 48 horas. Após o afrouxamento, os fixadores roscados não quebrarão. Este método é usado como um método de inspeção para fragilização por hidrogênio.

4. Teste de retemperamento

Para parafusos, parafusos e pregos dos graus 8.8 a 12.9, o teste de revenimento deve ser conduzido a 10°C abaixo da temperatura mínima de revenido na produção real por 30 minutos. Na mesma amostra, a diferença entre os valores médios de dureza em três pontos antes e depois do ensaio não deve ultrapassar 20HV.

O teste de retemperamento pode verificar a operação inadequada de revenimento em temperatura muito baixa para mal atingir a faixa de dureza especificada devido à dureza de têmpera insuficiente, de modo a garantir as propriedades mecânicas abrangentes das peças. Fixadores especialmente roscados feitos de aço martensítico de baixo carbono são temperados a baixa temperatura.

Embora outras propriedades mecânicas possam atender aos requisitos, ao medir a tensão garantida, o alongamento residual flutua muito, muito acima de 12,5um. E sob certas condições de uso, ocorrerá quebra repentina. Em alguns parafusos automotivos e de construção, houve fraturas repentinas. Quando a temperatura de revenimento mais baixa é usada para revenimento, o fenômeno acima pode ser reduzido. No entanto, cuidados especiais devem ser tomados ao fazer parafusos de grau 10.9 de aços martensíticos de baixo carbono.

5. Requisitos gerais para fixadores

1) A superfície do fixador tem uma superfície completa e sem rebarbas nas bordas e cantos. Geralmente, não é necessário remover as pequenas rebarbas do processo. As pequenas rebarbas na superfície de rolamento do parafuso não são mais altas que a superfície da arruela e não é permitido exceder a superfície de rolamento.

2) A superfície do fixador não pode enferrujar e há defeitos óbvios, como cicatrizes, rachaduras, fios de cabelo e bordas caídas.

3) Os fixadores sem qualquer tratamento de superfície têm uma fina camada de óleo, e a aparência da superfície não pode ter manchas amarelas de ferrugem.

4) O sistema métrico de propriedades mecânicas é realizado de acordo com a ISO 898/1, e o sistema americano é realizado de acordo com as normas correspondentes da ASTM e SAE.

5) As dimensões geométricas dos fixadores atendem aos requisitos padrão. A precisão da rosca é métrica 6g, US 2A.

6) Defeitos de superfície de fixadores de rosca externa abaixo do grau 10.9 devem ser implementados de acordo com GB/T 5267.1 (ISO 6759.1) “Padrão de Defeito de Superfície”.

7) Defeitos de superfície de parafusos de rosca externa de nível 12.9 devem ser implementados de acordo com GB/T 5267.3 (ISO 6759.3) “Padrões de Defeitos de Superfície”.

6. Itens de tolerância dimensional e métodos de teste de fixadores

ilustrar:

1. O apêndice da ISO 4759 “Tolerâncias de Fixadores” contém os padrões de método de teste para precisão dimensional e geométrica;

2. Os padrões da indústria de máquinas do meu país emitiram JB/T 9151.1 ~ JB/T

9151.7—1999 Série de padrões “Métodos de teste para fixadores, precisão dimensional e geométrica”; (mas as tolerâncias geométricas não são mais aplicáveis)

3. A norma emitida por este ministério adota o japonês JIS B1071-1985 “Método de teste para precisão dimensional e geométrica de fixadores roscados”.

A versão atual do JIS B1071-2010 (a versão atual do padrão é mais aplicável às regras da ISO 4759-11:2000).

4. Os padrões de método de teste dos Estados Unidos estão todos nos padrões correspondentes.