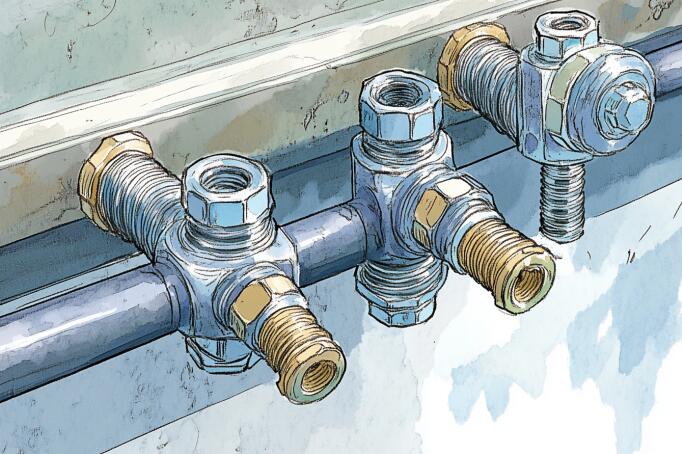

Fixadores usados na fixação de sistemas de tubulação

O sistema de tubulação é crucial no transporte de líquidos, gases e energia na engenharia industrial e de construção de hoje. O equipamento de tubulação é indispensável na indústria de petróleo e gás, petroquímica e na vida cotidiana. O fixadores padrão que garantem a operação otimizada e confiável dos sistemas de tubulação podem parecer triviais, mas são vitais. Esses fixadores devem suportar mudanças significativas de pressão e temperatura enquanto enfrentam os desafios de meios corrosivos. Portanto, entender os vários tipos de fixadores de tubulação e métodos apropriados de instalação e manutenção é essencial para garantir a estabilidade e a segurança de todo o sistema. Neste artigo, analisaremos os tipos, características, considerações de instalação e estratégias de manutenção dos fixadores de tubulação para ajudar engenheiros e técnicos a entender e aplicar melhor esses componentes principais.

Fixadores padrão para fixação de tubos

Há vários tipos de fixadores padrão usado para proteger tubos, incluindo:

- Grampos de tubo: Grampos de tubo são fixadores padrão que prendem e conectam tubos, válvulas e outros equipamentos. Normalmente feitos de metal, eles oferecem boa resistência à corrosão e durabilidade em alta temperatura. Grampos de tubo são fixos usando parafusos ou porcas para garantir uma conexão segura. Os tipos comuns incluem braçadeiras de tubo sanitário DIN 32676, DIN 11851 para a indústria de alimentos e bebidas e braçadeiras de alta temperatura e alta pressão DIN 2826 para a indústria química.

- Cabides para tubos: Os ganchos de tubo são fixadores comumente usados para prender tubos para garantir estabilidade e estanqueidade. Os tipos de ganchos de tubo incluem grampos, molas, parafusos em U e parafusos em T. Eles são caracterizados por alta resistência, resistência à corrosão, confiabilidade, fácil instalação e forte integração.

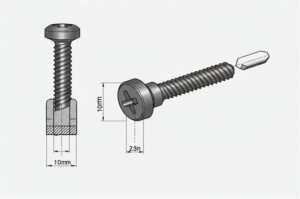

- Pinos totalmente rosqueados: Os prisioneiros totalmente rosqueados são fixadores sem cabeça, apertados com chaves ou soquetes. Eles são amplamente usados em conexões de tubulação de energia.

- Flanges: Flanges são fixadores padrão que conectam e prendem componentes juntos. Eles são amplamente usados em sistemas de tubulação para garantir conexões seguras e evitar vazamentos. Flanges devem ser de metal ou plástico, fornecendo características fortes e duráveis.

Esses fixadores têm diferentes designs e tipos de materiais são adaptados para atender a vários requisitos industriais e civis com base em aplicações específicas.

Como instalar corretamente fixadores de tubos e evitar vazamentos?

Para instalar corretamente os fixadores de tubos e evitar vazamentos, siga estas etapas e considerações:

- Selecione o tipo de fixador apropriado: Escolha os fixadores adequados com base nas necessidades reais, como parafusos, porcas e parafusos, selecionando o modelo e as especificações apropriados de acordo com os materiais e tamanhos dos componentes instalados.

- Preparação: Garanta que o ambiente de trabalho esteja limpo para evitar detritos e poeira. Inspecione a qualidade e a condição dos fixadores e ferramentas e faça a manutenção regular de fixadores danificados ou deformados.

- Verifique as peças de instalação: Antes de usar fixadores, inspecione cuidadosamente as especificações, formatos e condições da superfície das peças para garantir que não haja rachaduras ou rebarbas.

- Use as ferramentas certas: Selecione ferramentas apropriadas para garantir a instalação correta dos fixadores. A operação incorreta da ferramenta pode levar ao aperto excessivo ou insuficiente, afetando a qualidade da instalação.

- Controle o torque de aperto rigorosamente: Durante a instalação, garanta o controle preciso do torque de aperto. Apertar demais ou de menos pode afetar adversamente o desempenho e a vida útil do produto. Use chaves de torque ou dispositivos de teste de pré-tensão conforme necessário.

- Monte os fixadores em sequência: A ordem de aperto também é essencial. Geralmente, o aperto deve ser iniciado do centro do objeto de instalação e trabalhado para fora para garantir uma distribuição uniforme da força.

- Limpe as articulações: Para garantir a limpeza antes de usar as válvulas, limpe completamente o fixador usado para fixar as juntas dos tubos e as áreas de conexão das válvulas.

- Selecione as juntas adequadas: Escolha materiais e especificações de juntas apropriados com base nos requisitos do sistema de fluidos. Certifique-se de que as juntas tenham boa resistência à corrosão, resistência a altas temperaturas e capacidade de vedação, e instale-as corretamente.

- Torque de aperto adequado: Garanta o torque de aperto apropriado ao conectar válvulas e fixadores usados para prender tubos. Não aperte demais ou aplique torque excessivo para evitar danificar as conexões.

- Verifique a qualidade da instalação: Após a instalação, inspecione imediatamente a qualidade da instalação dos fixadores e verifique os níveis de aperto de todos os fixadores, abordando quaisquer problemas de folga ou aperto excessivo.

Seguindo essas etapas e considerações, você pode efetivamente evitar vazamentos durante a instalação de fixadores usados para fixar canos.

Equívocos comuns na instalação de fixadores usados para proteger tubos

Ao instalar fixadores de tubos, aqui estão alguns equívocos comuns:

- Usando fios grossos em vez de fios finos: Muitos conectores necessários em equipamentos, como eixos, geralmente usam parafusos de rosca fina. Se uma peça estiver faltando durante a manutenção, alguns trabalhadores podem substituí-la por um parafuso de rosca grossa, que deve ser evitado. Parafusos de rosca fina têm um diâmetro interno maior, passo menor e desempenho de travamento mais robusto, tornando-os mais adequados para lidar com choques, vibrações e cargas alternadas.

- Furos inconsistentes: Para parafusos que suportam cargas laterais e forças de cisalhamento, como parafusos de eixo rotativo, o ajuste preciso com furos de parafuso é essencial para uma instalação confiável. Uma folga significativa entre o parafuso e o furo durante a montagem pode levar ao afrouxamento ou quebra do parafuso.

- Porcas mais grossas aumentam a confiabilidade da conexão: Alguns acreditam erroneamente que porcas mais grossas podem aumentar o número de roscas de trabalho e melhorar a confiabilidade. Na realidade, porcas mais grossas podem levar a uma distribuição de carga desigual, tornando as conexões mais propensas a se soltarem.

- Usando várias arruelas: Após a instalação, se o parafuso for longo, alguns podem adicionar uma arruela de pressão. Esse pode levar a uma tensão irregular durante o aperto, reduzindo a pré-tensão e comprometendo a confiabilidade da conexão.

- Quanto mais apertado, melhor: Muitos trabalhadores acreditam erroneamente que os parafusos devem ser “apertados ao máximo”. Isso pode levar à deformação ou falha do parafuso. O torque de aperto adequado é crucial, e ferramentas como chaves de torque devem ser usadas para evitar aperto insuficiente.

- É aceitável usar arruelas grandes: Quando arruelas adequadas não estão disponíveis, alguns podem usar arruelas de diâmetro interno maior, o que pode diminuir a área de contato e reduzir a força de fixação, causando afrouxamento devido à vibração e ao impacto.

- Problemas de aperto: Parafusos críticos devem ser fixados apropriadamente com dispositivos de aperto após a instalação. Tenha cuidado ao usar o mecanismo de travamento apropriado.

- Relatório falso de estanqueidade: Se os parafusos ou porcas estiverem enferrujados ou contaminados, eles deveriam ser limpos antes da instalação. Superfícies de contato sujas podem parecer apertadas durante o aperto, mas não estão travadas com segurança. Sob condições de vibração e mudanças térmicas, tais conexões podem se soltar rapidamente.

Evitar esses equívocos comuns garante a instalação adequada do fixador usado em fixação de tubos, melhorando significativamente a segurança geral e a confiabilidade do tubulação sistema.

Inspeção e manutenção pós-instalação de fixadores

Inspeção e manutenção após a instalação do fixador são cruciais. Os principais processos e estratégias incluem:

- Manutenção: Após a montagem, mantenha o estado de conexão e a força de aperto adequados, verificando se há danos ou corrosão. Inspecione a aparência, o status da conexão, a elasticidade, a resistência à tração e os sinais de corrosão.

- Limpeza: Limpe regularmente os fixadores e os locais de aperto para mantê-los livres de detritos. Esse ajuda a prevenir a corrosão e prolonga a vida útil dos fixadores.

- Remoção e substituição de componentes danificados: Severamente danificado ou fixadores corroídos devem ser mantidos regularmente para garantir conexões confiáveis e seguras.

- Teste de pressão: Realize testes de pressão em tubos e válvulas para verificar sua capacidade de suportar a pressão de projeto.

- Conteúdo de reparo: Inclui desmontagem, reparos de soldagem, parafusos de tensão, flange, reparo ou substituição de juntas.

- Inspeção de materiais: Certifique-se de que os tubos e fixadores tenham certificações de qualidade e que suas propriedades mecânicas e composições estejam em conformidade com os padrões nacionais ou departamentais.

- Limpeza e lubrificação de fixadores: Os fixadores podem ser corroídos por sujeira e fuligem durante o uso, ameaçando sua vida útil e integridade. Portanto, os fixadores devem ser limpo regularmente e lubrificado para garantir uma operação segura.

- Considere o ambiente de aplicação: Selecione materiais e tratamentos de superfície adequados com base no ambiente de uso para garantir a estabilidade e a durabilidade dos fixadores em diversas condições.

Seguindo essas estratégias de inspeção e manutenção, você pode garantir a estabilidade e confiabilidade dos fixadores a longo prazo, salvaguardando a operação regular e a segurança do equipamento mecânico.

Uma análise detalhada dos fixadores de tubulação mostra que, embora ocupem espaço limitado dentro dos sistemas de tubulação, eles desempenham papéis vitais. Cada fixador tem designs e funções exclusivos, adaptados para atender a diferentes ambientes de trabalho e necessidades, de grampos e ganchos a pinos e flanges totalmente rosqueados. A instalação adequada e a manutenção regular são vitais para garantir a operação estável de longo prazo dos sistemas de tubulação. Evitar erros comuns de instalação, como usar parafusos e porcas incompatíveis ou negligenciar o gerenciamento de torque, pode aumentar significativamente a confiabilidade e a segurança do sistema. Além disso, inspeções e manutenção regulares — como limpeza, substituição de peças danificadas e realização de testes de pressão — são essenciais.

Em resumo, a seleção, instalação e manutenção corretas de fixadores de tubulação são essenciais para a integridade de todo o sistema de tubulação. Como engenheiros e técnicos, devemos aprender e atualizar continuamente nosso conhecimento para garantir a operação segura e eficiente dos sistemas de tubulação. Vamos trabalhar juntos para contribuir para a construção de sistemas de tubulação industriais e civis mais seguros e confiáveis.