プリンスファスナー:ファスナーの製造工程と技術-表面処理

材料表面処理とは、基材の表面に、基材の機械的、物理的、化学的特性の異なる表面層を人工的に形成する処理方法である。表面処理の目的は、製品の耐食性、耐摩耗性、装飾性、その他の特殊機能などの要求を満たすことである。.

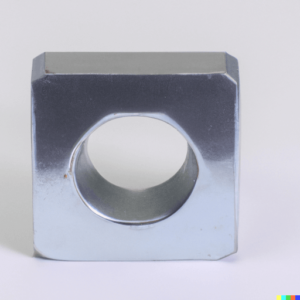

ほとんどすべて ファスナー は、使用する前に表面処理が必要である。良好な耐食性は、ファスナーの表面処理の最も基本的な要件である。表面処理された被膜はしっかりと付着し、取り付けや取り外しの際に剥がれ落ちないものでなければならない。ねじ付きファスナーの場合、めっき後もねじ山をねじ込むことができるように、コーティングは十分に薄くなければならない。.

プリンスファスナー、連載第5回を掲載 ファスナー製造 技術は、ファスナー製造に使用される表面処理技術の概念と定義を説明し、クラフトは製品の対照的な画像を提供します。.

01

ファスナーの表面処理工程の分類

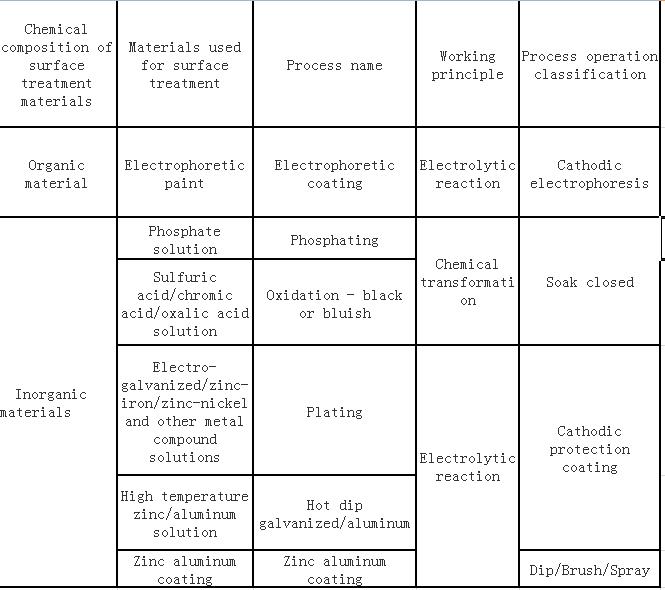

ファスナーの表面処理は、異なる分類基準に従って異なる名前を持っています:

以下、上表の各種ファスナー表面処理工程を要約すると、表面化成処理技術と表面コーティング技術に分けられる。.

02

ファスナーの表面変換コーティング技術

表面化成皮膜技術は、添加剤を基材と化学反応させて化成皮膜を形成する技術である。.

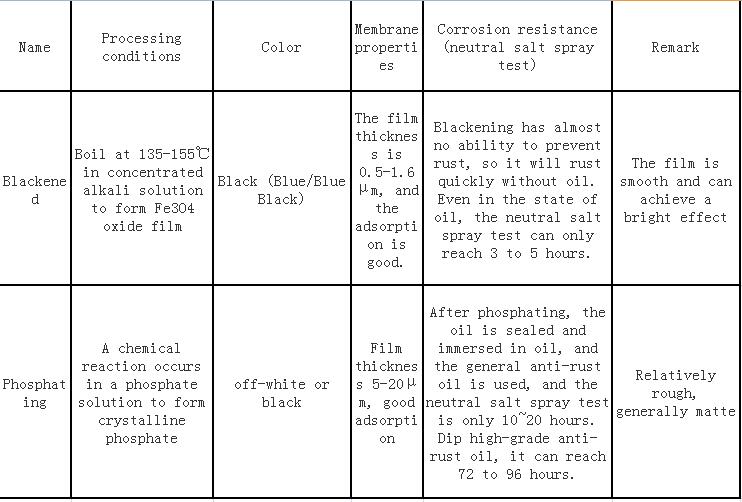

リン酸塩処理と黒化処理は、どちらもファスナー基材上の化成皮膜の形成に属する。.

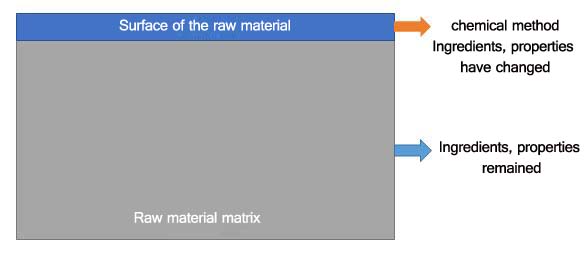

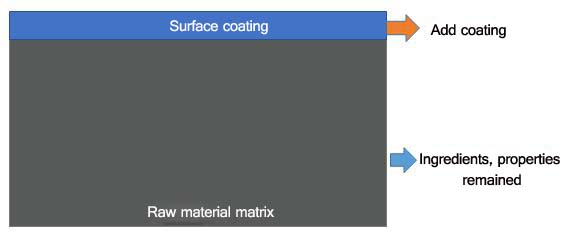

表面改質コーティングの構造原理の概略図は以下の通り:

- 黒染めは化学的表面処理の一般的な方法で、ボイルブラックやブルーイングとも呼ばれる。ワークピースを酸化力の強い薬液に浸すことが多く、一定時間が経過すると、表面に美しく緻密で錆びにくい黒色の酸化鉄皮膜が形成される。黒染め工程:アルカリ水脱脂-水洗-酸洗-水洗-沸騰水加熱-酸化-水洗-鹸化-自己乾燥-熱油浸漬-オイルコントロール。.

- リン酸塩処理とは、化学反応と電気化学反応によりリン酸塩化成皮膜を形成する処理である。形成されたリン酸塩化成皮膜はリン酸塩皮膜と呼ばれる。.

リン酸塩処理工程:化学的脱脂-洗浄-酸洗-洗浄-中和-洗浄-(表調整)-リン酸塩処理-連続洗浄-乾燥または乾燥-密封-乾燥または乾燥。.

03

ファスナーの表面コーティング技術

表面コーティング技術は、表面コーティング(メッキ)層技術とも呼ばれ、物理的および化学的手法により、添加材料が基材表面にコーティング層およびメッキ層を形成する。.

基材はコーティングの形成には関与しない。.

電気メッキ、亜鉛アルミニウムコーティング、電気泳動はすべて表面コーティングである。.

表面コーティング膜の構造原理の模式図は以下の通り:

1) 電気メッキとは、電気分解の原理を利用して、特定の金属に他の金属や合金を薄くメッキすることで、金属や他の材料部品の表面に金属膜を付着させること。一般的には電気亜鉛や電気亜鉛-ニッケルなどが用いられる。.

1.1 亜鉛メッキ:コーティング厚さ:一般的に8~25μm;塩水噴霧試験要件:72h~240h。電気亜鉛メッキは、商業用ファスナーに最も一般的に使用されているコーティングです。安価で見た目もよく、シルバー、アーミーグリーン、ブラック、カラーがある。しかし、その防錆性能は平均的で、亜鉛メッキ(コーティング)層の中で防錆性能は最も低い。.

1.2 亜鉛メッキニッケル:コーティング厚さ:一般的に8~25μm;塩水噴霧試験要件:240h-1200h。カラー不動態化後、亜鉛-ニッケル合金皮膜は中性塩水噴霧下で白錆を発生させることなく1000時間を容易に通過することができ、亜鉛-ニッケル皮膜はカラー不動態化後120時間を通過することができる。亜鉛-ニッケル合金の欠点はコストが高いことである。耐食性はニッケル含有量に関係する。.

電気めっき工程:化学脱脂-水洗-初期電解脱脂-水洗-酸洗-水洗-(末端電解脱脂)-水洗-活性化-電気めっき-水洗-光(一般に電気亜鉛めっきにのみ適用)-水洗-不動態化-洗浄-封孔-乾燥。.

2) 亜鉛アルミニウム塗装(環境対応型ダクロメット)は、亜鉛、アルミニウム、無機塩の多層超微粒子フレークを主成分とし、一定の温度と時間の焼付反応により硬化させる防錆塗装技術である。.

亜鉛-アルミニウムコーティングの厚さ:一般的に8-25μm;塩水噴霧試験の要件:耐食性、化学的安定性、耐熱性が良い。トルク予圧の安定性が良い。水素脆化の問題がなく、脱水素熱処理を追加する必要がなく、環境に優しい。.

亜鉛アルミ皮膜の導電性はあまり良くないので、電化製品のアースボルトのような導電性の接続部を持つ部品には適さない。.

亜鉛-アルミニウム塗装の技術的プロセス:有機溶剤脱脂-メカニカル・ショット・ブラスト-溶射-ベーキング-二次溶射-ベーキング-乾燥。.

3) 電気泳動コーティングは、陰極と陽極に塗布され、電圧の作用により、帯電した塗料粒子が陰極に移動し、陰極表面で発生したアルカリ性物質に作用して不溶性物質を形成し、ワークの表面に堆積する。.

電気泳動コーティングで一般的に使用されるコーティングの厚さ:一般的に20〜40μm、塩水噴霧テストの要件:96h-480h、良好な防錆性能、耐塩水噴霧性は720h以上。硬度が高く、塗膜感が強い。変色しにくい。180℃~190℃で焼成した場合、変色せず、結合力、浸透力が強い。.

電気泳動コーティングのプロセスフロー:前処理(酸洗、ショットブラスト、リン酸塩処理、電気メッキ、コーティングなどの方法がある)-電気泳動-(R/O)水洗浄-後処理封止(摩擦係数の調整)-(R/O)洗浄-硬化。.

04

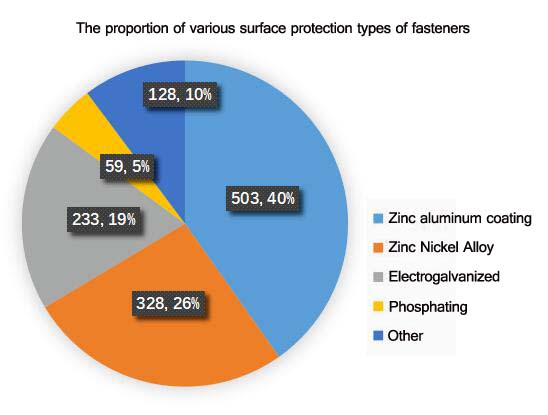

ファスナーの各種表面処理の割合

下図は、フォルクスワーゲン車のファスナー量と各種表面保護の割合を示したものである。亜鉛アルミコーティングと電気メッキの合計が85%であることがわかる。.