El tornillo autorroscante, un componente estándar indispensable en la industria y la construcción modernas, ha experimentado más de 100 años de desarrollo e innovación. Desde el primer diseño de tornillo de hierro de 1914 hasta los tornillos autorroscantes autoperforantes actuales, el diseño de los tornillos autorroscantes se ha optimizado continuamente para aplicaciones más complejas. En este artículo, analizaremos la evolución del tornillo autorroscante, sus principios de diseño y ventajas únicas, y lo ayudaremos a comprender mejor este elemento de fijación fundamental.

La historia del tornillo autorroscante

La historia del tornillo autorroscante se remonta al siglo XX y ha pasado por muchas etapas importantes hasta convertirse en las piezas estándar que se utilizan habitualmente en la actualidad. A continuación, se detallan las principales etapas y ventajas de la evolución del tornillo autorroscante.

¿Cuándo se inventaron los tornillos autorroscantes?

Etapas de la evolución de los tornillos autorroscantes

Tornillos Producir tornillos autorroscantes:

- Hora: 1914

- Características: El primer diseño, inspirado en el tornillo para madera, estaba hecho de acero endurecido con una cola de tornillo en forma de A. La clave es conectar el sistema de calefacción y ventilación del canal de chapa metálica, por lo que también se conocen como tornillos de hierro.

Tornillos autorroscantes para fresado de tornillos:

- Época: Era del siglo XX

- Características: El desarrollo se originó a partir de tornillos autorroscantes a medida que aumentaba la demanda del mercado. Estos tornillos se mecanizan con ranuras perforadas en el extremo de la varilla, después de lo cual se perforan y roscan para conectarse entre sí cuando se atornillan, y posteriormente son adecuados para materiales más gruesos y duros. Para realizar materiales delgados, fuertes, frágiles y otros con poca deformabilidad, se mecanizan ranuras perforadas o heridas en el extremo del tornillo. Al atornillar en el orificio prefabricado, posee el papel de macho y realmente perfora el tornillo conectado consigo mismo.

Tornillos autorroscantes con tapa abatible (tornillos autorroscantes autoextrusionables):

- Época: principios de la década de 1950

- Características: En esta época, los ingenieros se dieron cuenta de las ventajas de la construcción de tornillos autorroscantes y los desarrollaron a partir de tornillos autorroscantes extruidos. Basándose en un diseño de conformación forjada en frío, se construyeron tornillos y colas especiales para mejorar la presión intermitente y periódica sobre las roscas y producir una rosca de acoplamiento. La baja resistencia a la fricción, adecuada para materiales gruesos, mejora la robustez general de la fuerza de acoplamiento.

Tornillos autorroscantes (tornillos autoperforantes):

- Época: principios de los años 1960

- Características: La aparición de tornillos autorroscantes autoperforantes favorece la reducción de los costes de instalación y elimina la necesidad de realizar perforaciones tempranas. El diseño permite realizar operaciones de corte, ataque y apriete, lo que mejora la eficiencia del trabajo y reduce los costes de instalación.

Además, existen algunos diseños especiales de tornillos autorroscantes:

- Tornillos autorroscantes de cuántos dientes: se utilizan para plástico y otros materiales de alta densidad, diseño de doble rosca para reducir el paso del torque de rotación, mejorar la fuerza de arrastre.

- Tornillos autorroscantes para placa de pared: se utilizan para conectar la placa de pared de cemento, la dureza de la superficie de la rosca es alta.

Este tipo de proceso de investigación y desarrollo y diseño especial promueven que los tornillos autorroscantes se utilicen ampliamente en una variedad de aplicaciones industriales y de construcción. Con el avance de la tecnología y la producción de nuevos materiales, los tipos y usos principales de los tornillos autorroscantes siguen expandiéndose.

Principales tipos de tornillos autorroscantes

- Tornillos autorroscantes generales: el uso de tornillos de rosca ancha, la superficie es susceptible a soluciones de enchapado.

- Tornillos autorroscantes autocortantes: con función de punzonado, adecuados para materiales duros.

- Tornillos autorroscantes autoextrusionables: generalmente tornillos para máquinas, adecuados para un montaje automático rápido.

- Tornillos autorroscantes autoperforantes: no es necesario hacer agujeros prefabricados, se pueden abrir y apretar directamente.

- Tornillos autorroscantes para paneles de pared: especializados en la industria de la construcción, utilizados para conectar paneles de pared de cemento.

- Clavos de fibra: adecuados para materiales de baja resistencia como tableros artificiales,Panel de pared WPC.

Características de los tornillos autorroscantes

- Material: Generalmente se utiliza acero cementado, aunque también se pueden utilizar acero inoxidable o metales no ferrosos.

- Tratamiento térmico: todos los productos necesitan ser tratados térmicamente para lograr el rendimiento del proceso requerido.

- Tratamiento de superficies:Generalmente mediante recubrimiento o fosfato para mejorar la resistencia a la corrosión.

- Diseño general: incluye forma de cabeza, método de apriete, tipo de tornillo y método de cola para satisfacer diferentes necesidades comerciales.

¿Cuál es el principio de diseño de los tornillos autorroscantes?

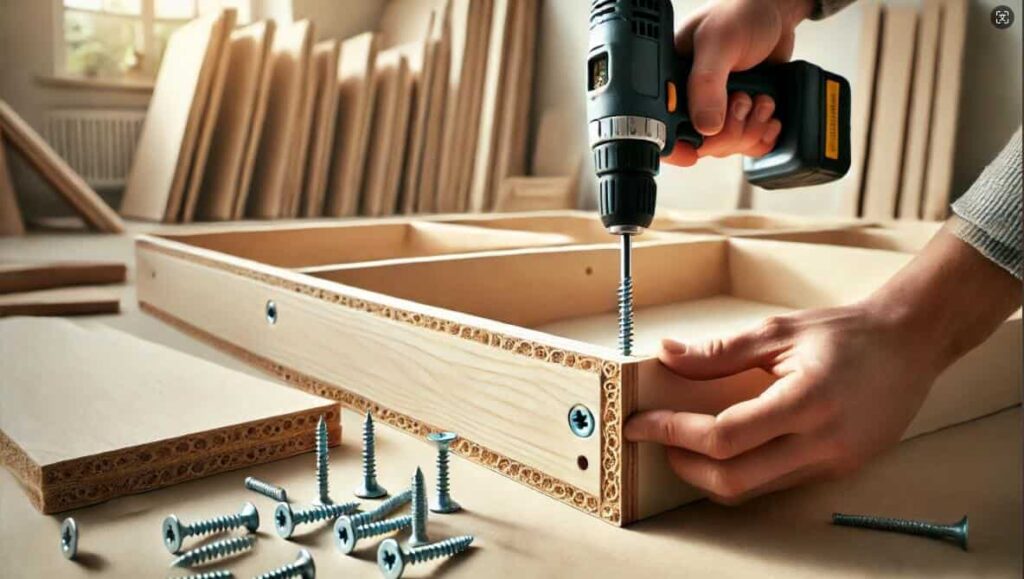

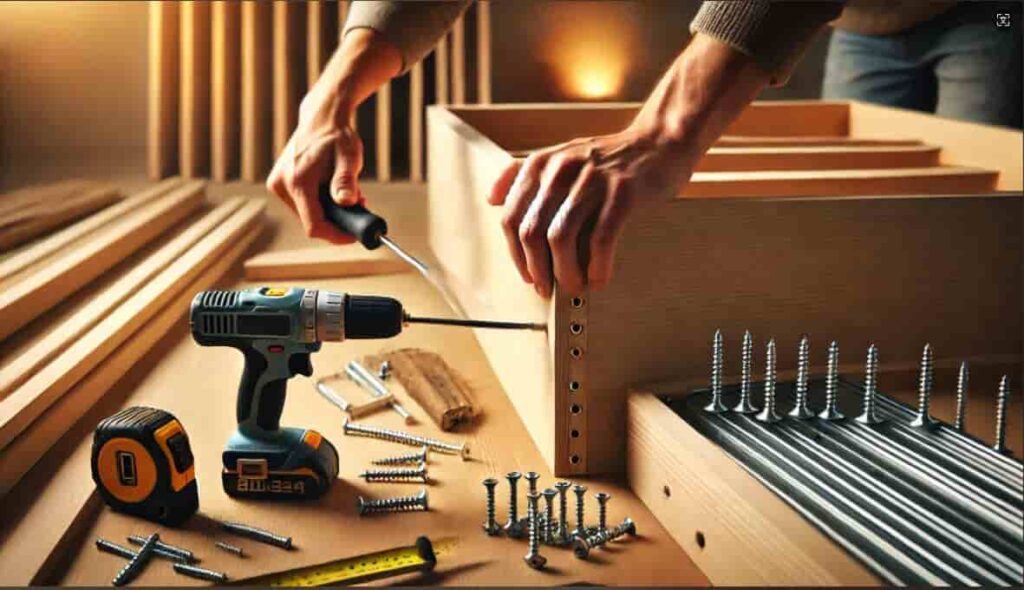

El diseño estructural de los tornillos autorroscantes se basa principalmente en la creación automática de roscas durante el atornillado en el material. Este tipo de norma fusiona las funciones de pernos y conos de tornillo, y se puede acoplar directamente con el material sin perforación previa. A continuación se presenta un análisis detallado del diseño estructural de los tornillos autorroscantes.

Principio de funcionamiento del tornillo autorroscante

- Eficiencia de autorroscado: El diseño superior de los tornillos autorroscantes les permite atravesar el material a medida que se atornillan y, en el proceso, perforar roscas en línea con las suyas. Este proceso se basa en el movimiento y la extrusión del material, lo que promueve una conexión suave entre el tornillo y el material de conexión.

- Diseño general: Los tornillos autorroscantes generalmente constan de una cabeza, un vástago y una cola. La cabeza viene en una variedad de formas, que comúnmente incluyen cabezas hexagonales y tablas de cortar, lo que facilita el uso de diferentes herramientas para la distorsión. El vástago contiene tornillos personalizados únicos para diferentes materiales y aplicaciones principales.

Material y tratamiento térmico:

Los tornillos autorroscantes suelen estar fabricados con acero carburizado, tratado térmicamente para mejorar la dureza de la superficie y la tenacidad del núcleo. Esta característica de "interior blando y exterior duro" garantiza que los tornillos autorroscantes tengan menos probabilidades de romperse al atornillarse y se puedan extraer de las roscas de forma eficaz.

Sistemas de fresado y extrusión:

En los tornillos autorroscantes, la cola está diseñada con un borde cortante. Al atornillarlos, la herida perfora las roscas en lugar de simplemente extruir el material. Este diseño promueve que los tornillos autorroscantes estén hechos de materiales más gruesos y duros.

Aplicar Diversidad:

Los tornillos autorroscantes son adecuados para una variedad de materiales, incluidos metal, madera y plástico, y se utilizan ampliamente en materiales de diferente dureza y espesor. Especialmente en la industria de la construcción y la fabricación. tornillos autorroscantes Se utilizan generalmente para unir chapas finas, paredes y otras estructuras.

A través del diseño general mencionado anteriormente, los tornillos autorroscantes no solo mejoran la eficiencia del ensamblaje, sino que también reducen el costo de producción y se convierten en un componente clave indispensable de la modernización.

¿Cuáles son las normas nacionales para tornillos autorroscantes?

Las normas nacionales para tornillos autorroscantes incluyen las siguientes:

- ISO 1478 – Especificación de roscas y extremos de rosca para tornillos autorroscantes, aplicable a tornillos autorroscantes de ST1.5 a ST9.5.

- ISO 3506-4:2009 – Esta norma se aplica a las propiedades mecánicas de los tornillos autorroscantes de acero inoxidable de grados de acero austenítico, martensítico y ferrítico.

- SAE J933 – Esta norma cubre los estándares de calidad y de máquinas para tornillos autorroscantes de acero adecuados para su uso en aplicaciones automotrices y relacionadas.

- SAE J78 – Esta norma cubre las dimensiones y especificaciones generales para tornillos autorroscantes autoperforantes de acero al carbono, conteniendo propiedades técnicas.

- ISO 10666 – Esta norma tiene propiedades funcionales y de máquina para tornillos autorroscantes de apertura de rosca.

- ISO 14585 – Esta norma tiene las características de los tornillos autorroscantes con cabezas estriadas hexagonales para tamaños de rosca ST2.9 a ST6.3.

- ISO 14586 – Esta norma tiene las características de los tornillos autorroscantes con estrías hexagonales y cabezas avellanadas, para tamaños de rosca ST2.9 a ST6.3.

Estas normas garantizan las propiedades y la estabilidad de los tornillos autorroscantes en una amplia gama de aplicaciones en una amplia gama de sectores industriales y de construcción.

Materiales y Evolución de tornillos autorroscantes

El desarrollo de materiales y diseño de tornillos autorroscantes es un factor importante en una amplia gama de aplicaciones industriales y de construcción. A continuación se presentan la evolución y las innovaciones en materiales y diseño de tornillos autorroscantes.

Evolución de los materiales

- Acero endurecido vs. acero inoxidable: inicialmente, los tornillos autorroscantes generalmente se fabricaban con acero endurecido. A medida que la ciencia de los materiales evolucionó, proveedores de sujetadores En los tornillos autorroscantes se utilizan ampliamente materiales de alto rendimiento, como acero endurecido y acero inoxidable. Los distintos materiales no solo mejoran la durabilidad de los tornillos, sino que también mejoran su resistencia a la corrosión y los hacen adecuados para entornos más hostiles.

- Los tornillos autorroscantes de plástico generalmente tienen una dureza de 320-370HV10, muy similar a los pernos de grado 10.9, ángulo de diente de 30 °, para garantizar la resistencia de la unión, fácil de atornillar en el

Tecnología de tratamiento de superficies:

Los tornillos autorroscantes suelen estar galvanizados o fosfatados para mejorar la resistencia a la corrosión. La nueva tecnología de tratamiento de superficies hace que los tornillos sean más resistentes a la oxidación y reduce la formación de fragilización por hidrógeno.

Materiales respetuosos con el medio ambiente:

Con el objetivo de promover el concepto de desarrollo sostenible, los investigadores están desarrollando tornillos autorroscantes fabricados con materiales respetuosos con el medio ambiente. Este nuevo tornillo no solo tiene un mejor rendimiento de proceso, sino que se disuelve después de su uso, en línea con la tendencia de protección del medio ambiente.

Desarrollo de diseño

Diseño del hilo: El diseño de las roscas de los tornillos autorroscantes ha experimentado muchas innovaciones para satisfacer las necesidades de diferentes materiales (como plástico, madera y metal), mejorar la resistencia de la unión y reducir el paso del par de rotación.

Los tornillos se transforman en tornillos autorroscantes (tornillos autorroscantes autoextrusores), lo que aumenta la presión intermitente y cíclica en la parte superior de los dientes roscados, lo que da como resultado roscas que reducen la fricción, son adecuadas para materiales más gruesos y mejoran la robustez general de la resistencia de la unión.

Los tornillos autorroscantes combinan la apertura del orificio, el roscado y el ajuste en una sola unidad, lo que reduce los costos de instalación.

Diseño de rosca exclusivo, como tornillos autorroscantes multiroscados, aptos para plásticos u otros materiales de alta densidad. Par de giro reducido y resistencia al arrastre mejorada gracias al diseño de doble rosca.

Integración de tecnología inteligente:

A medida que avanza el siglo XXI, los tornillos autorroscantes van integrando tecnología inteligente y poniéndola en sensores para monitorear datos de par, temperatura y presión en tiempo real. Estos tornillos autorroscantes inteligentes se utilizan ampliamente en robótica y maquinaria de alta gama, mejorando la precisión y la seguridad del ensamblaje.

Diseño multifuncional:

Los nuevos diseños, como los tornillos autorroscantes con cola de taladro, permiten abrir, roscar y apretar agujeros tres veces al día, lo que mejora enormemente el proceso de instalación y ahorra tiempo y costos. Este diseño hace que los tornillos autorroscantes sean más eficientes en la construcción.

Basándose en los avances mencionados anteriormente en materiales y diseño, los tornillos autorroscantes han logrado mejoras significativas en rendimiento, durabilidad y aplicaciones principales, y se han convertido en un componente clave indispensable en la fabricación y la construcción modernas.

Desarrollo tecnológico:

El diseño de los tornillos autorroscantes de plástico tiene en cuenta el módulo de flexión del material plástico, el material de embalaje y la temperatura y humedad del ambiente para garantizar la calidad del rendimiento de apriete.

El proceso de ajuste de los tornillos autorroscantes de plástico implica posicionar, atornillar, roscar y ajustar el conjunto. La manipulación del par de torsión es fundamental para evitar la destrucción de las piezas de plástico debido a un ajuste excesivo.

Tornillos autorroscantes inteligentes:

En el siglo XXI, los tornillos autorroscantes han pasado a ser una tecnología inteligente. Los ingenieros están integrando sensores y microelectrónica en los tornillos para crear marcadores inteligentes que controlan el par, la temperatura, la presión y otras variables en tiempo real.

Sostenibilidad:

Con énfasis en la protección del medio ambiente, los investigadores e ingenieros están desarrollando tornillos roscantes hechos de materiales ecológicos que son biodegradables, en línea con la tendencia mundial de ser ecológico.

Soluciones de superficie:

Los tornillos autorroscantes a menudo requieren protección de la superficie, como enchapado o fosfato, para mejorar la resistencia a la corrosión y la estética.

¿Cómo funciona la tecnología inteligente para tornillos autorroscantes?

La tecnología inteligente para tornillos autorroscantes generalmente implica lo siguiente:

Equipo de apriete automático: Este equipo aprieta automáticamente los tornillos para mejorar la eficiencia y reducir los costos de mano de obra. Generalmente utiliza sistemas de control avanzados y sistemas de transmisión de alto rendimiento para apretar los tornillos de manera rápida y precisa según un proceso preestablecido.

Respuesta al proceso de endurecimiento: Los equipos de tornillos autorroscantes inteligentes se pueden basar en la tolerancia de las piezas estándar y de conexión de las opciones de valores de parámetros universales, para garantizar que diferentes materiales y combinaciones de materiales tengan una alta flexibilidad.

Tecnología de servopresión: La estabilización del caudal y de la presión mediante un algoritmo único garantiza la calidad, mejora el ritmo de producción y ahorra tiempo de ajuste.

Sistema de apriete de tornillos inteligente:

Este sistema generalmente incluye pequeños servomotores de precisión con las ventajas de bajo nivel de ruido, alta velocidad, buen rendimiento a baja velocidad, producción de humo, alta eficiencia, alta precisión de par y alta resistencia a la vibración. El controlador tiene las ventajas de una interfaz hombre-máquina con pantalla táctil, una interfaz de entrada y salida programable, almacenamiento de información de gran capacidad, comunicación Ethernet, etc.

Orientación visual y posicionamiento:

El sistema de visión se utiliza para capturar la imagen de la pieza de trabajo, identificar la posición específica de los orificios de los tornillos según el procesamiento de imágenes y los algoritmos de visión artificial, y retroalimentación de la información al sistema de control para regular el error de posicionamiento del robot.

Control de fuerza y retroalimentación de par:

El sistema de control de par garantiza que los tornillos se aprieten añadiendo la cantidad correcta de par al apretarlos y que no se dañen por apretarlos demasiado. Basado en el sensor de par de seis dimensiones para obtener retroalimentación de fuerza oportuna, gestión inteligente del proceso de par.

Detección de errores y retroalimentación:

Los sistemas de tornillos autorroscantes inteligentes pueden identificar condiciones de error, como dientes resbaladizos, bloqueos perdidos, apriete excesivo, etc., e identificarán cuando se produzca una condición deficiente. El sistema detiene el trabajo y emite una alarma inmediatamente cuando se produce una condición deficiente para garantizar la calidad del producto.

Comunicación y sincronización:

Sincronización con cinta transportadora, mesa giratoria y otros equipos externos para garantizar que la máquina de tornillo trabaje en el momento y posición adecuados.

¿Cómo elegir el estándar y la especificación adecuados de los tornillos autorroscantes?

Al seleccionar el estándar y la especificación de los tornillos autorroscantes, se deben tener en cuenta los siguientes factores clave:

Tipo de material: Es importante que los tornillos autorroscantes sean adecuados para el tipo de material que se va a conectar, como plástico, madera o metal. Diferentes materiales pueden requerir diferentes tipos de tornillos autorroscantes; por ejemplo, los tornillos autorroscantes de aluminio deben seleccionarse con roscas de borde cortante afiladas y puntiagudas para evitar cráteres en metales delgados.

Tipo de tornillo: Los tornillos autorroscantes se dividen en dos tipos: de formación de tornillos y de torneado de tornillos. Los tornillos autorroscantes de generación de tornillos cortarán el material extruido por el tornillo y convertirán el tornillo en un tornillo autorroscante según el material extruido por el tornillo.

Especificaciones del tornillo: Al seleccionar los tornillos, se debe prestar atención al diámetro principal (pulgadas) y la velocidad correspondiente (por minuto) y la fuerza de elevación (libras). Por ejemplo, el diámetro principal del tornillo #6 es de 0,138 pulgadas, la velocidad propuesta es de 2200 rpm y la fuerza de elevación es de 80 libras.

Longitud de ranura en espiral: La longitud de la ranura espiral depende del grosor del tornillo autorroscante aplicado al metal. Si la ranura espiral está bloqueada, la perforación se detendrá, por lo que debe elegirse teniendo en cuenta el grosor del material de los tornillos autorroscantes.

Longitud del taladro: Al elegir la longitud del tornillo, se debe prestar atención a la longitud del material. Si se aprieta el tornillo lentamente antes de que la broca esté alineada con el material, el tornillo se romperá.

Con alas y sin alas: Los tornillos autorroscantes con aletas se utilizan para fijar madera a metal con un espesor inferior a 0,5 pulgadas. Las aletas están perforadas para evitar que el tornillo entre demasiado pronto.

Par y fuerza: Los tornillos de diámetro más pequeño pueden soportar velocidades más altas, pero requieren un aumento menor de fuerza. Por el contrario, cuanto mayor sea el diámetro del tornillo, menor será la velocidad, ¡pero puede levantar más fuerza!

Normas y tipos: Según las normas de fijación, las ocasiones de uso y las funciones de aplicación son claras. Por ejemplo, GB/T845-1985, GB/T846-1985, GBT2670.1-2004 son algunas de las normas de nuestro país sobre tornillos autorroscantes.

Forma de la cabeza y forma retorcida: La forma de la cabeza es variada y la mayoría de las formas de torsión son de dos tipos: torsión externa y torsión interna. La torsión externa generalmente permite una mayor distancia de torsión.

Método de la cola: El método de cola se divide en dos tipos: extremo cónico y extremo tipo amigo. Según la aplicación, podemos elegir la ranura, la ranura, la muesca de la tubería o la parte similar a la forma de la broca que tiene la función de perforar.

Consideración integral:

Tener en cuenta los factores anteriores y consultar las normas nacionales e internacionales pertinentes puede ayudarle a seleccionar correctamente la norma y las especificaciones apropiadas para el uso exclusivo de tornillos autorroscantes.

La innovación continua de los tornillos autorroscantes no solo mejora la eficiencia de montaje, sino que también reduce el coste de producción, lo que hace que desempeñen un papel importante en muchos campos, como la industria y la construcción. Con la integración de tecnología inteligente y la aplicación de materiales respetuosos con el medio ambiente, el futuro Aplicación de tornillos autorroscantes Será aún más amplio y seguirá liderando la tendencia de desarrollo del mercado de sujetadores. Elegir el tipo y la especificación correctos de tornillos autorroscantes garantizará la estabilidad y la seguridad de los proyectos y productos.