Bienvenido a Prince Fastener, su destino definitivo para todo lo relacionado con soluciones de fijación. Hoy nos adentramos en el mundo de la tornillos autorroscantes-un componente versátil e indispensable tanto en aplicaciones industriales como cotidianas. Tanto si eres un ingeniero experimentado, un entusiasta del bricolaje o alguien que busca comprender las complejidades de los sistemas de fijación, esta entrada del blog tiene como objetivo proporcionar una comprensión global de los tornillos autorroscantes.

Los tornillos autorroscantes son una maravilla de la ingeniería, ya que ofrecen una forma perfecta y eficaz de unir diversos materiales sin necesidad de roscado previo. Estos tornillos han revolucionado la forma en que abordamos las tareas de fijación, desde el montaje de automóviles y electrodomésticos hasta el trabajo de la madera y la fabricación de plásticos. En Prince Fastener, nos enorgullecemos de ofrecer una amplia gama de tornillos autorroscantes de alta calidad, cada uno de ellos diseñado para satisfacer requisitos específicos y garantizar el máximo nivel de rendimiento y fiabilidad.

En esta entrada del blog, exploraremos la definición, las características y las diversas aplicaciones de los tornillos autorroscantes. También exploraremos las diferencias entre los tornillos autorroscantes y otras opciones de fijación, como los tornillos autoperforantes, y proporcionaremos una guía detallada sobre cómo utilizar los tornillos autorroscantes de forma eficaz para obtener resultados óptimos. Tanto si desea ampliar sus conocimientos como encontrar la solución de fijación perfecta para su próximo proyecto, ha llegado al lugar adecuado. Empecemos este viaje al mundo de los tornillos autorroscantes.

¿Qué son los tornillos autorroscantes?

A tornillo penetrante es un tipo especial de tornillo diseñado con una punta afilada y roscas endurecidas. Crea su rosca de acoplamiento en un orificio previamente taladrado, lo que elimina la necesidad de roscar. Este los convierte en componentes esenciales para unir chapas finas de metal, plásticos, madera y otros materiales.

Características principales:

- Diseño de punta afilada: La punta puntiaguda de un tornillo autorroscante permite una fácil penetración y autorroscado en el material.

- Alta dureza de la rosca: Las superficies endurecidas de las roscas soportan un par de apriete considerable sin desprenderse.

- Instalación sencilla: Puede introducir directamente estos tornillos en un orificio previamente taladrado, lo que aumenta considerablemente la eficacia de la instalación.

- Gran adaptabilidad: Conectan diversos materiales, como metal, plástico y madera.

Clasificación de los tornillos autorroscantes:

Por material:

- Tornillos autorroscantes de acero: Ofrecen una gran resistencia, perfecta para conexiones metálicas.

- Tornillos autorroscantes de acero inoxidable: Ofrecen una excelente resistencia a la corrosión, por lo que son ideales para entornos húmedos o aplicaciones que requieran una alta resistencia a la corrosión.

- Tornillos autorroscantes de aluminio: Ligero, adecuado para aplicaciones en las que el peso es una preocupación.

- Tornillos autorroscantes de plástico: Específicamente diseñado para materiales plásticos, ofrece aislamiento acústico.

Por forma de la cabeza:

- Tornillos autorroscantes de cabeza redonda: Estos tornillos tienen la cabeza redondeada, por lo que son ideales para superficies lisas.

- Tornillos autorroscantes de cabeza plana: Sus cabezas se asientan a ras de la superficie del material, proporcionando un acabado estético limpio.

- Tornillos autorroscantes de cabeza avellanada: Estos tornillos tienen cabezas que se hunden por debajo de la superficie del material, lo que los hace ideales para aplicaciones que requieren una superficie plana.

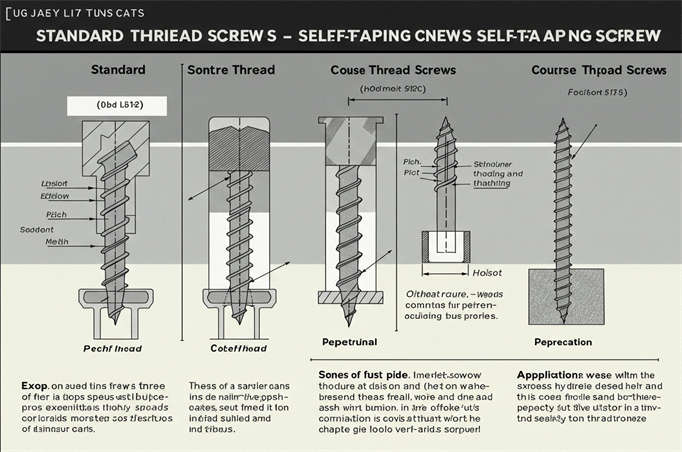

Por tipo de hilo:

- Tornillos autorroscantes de rosca estándar: Adecuado para conexiones de materiales en general.

- Tornillos autorroscantes de rosca fina: Presentan un paso pequeño, ideal para conectar materiales finos con gran resistencia de conexión.

- Tornillos autorroscantes de rosca gruesa: Presentan un gran paso, lo que las hace adecuadas para materiales más gruesos y ofrece un montaje más rápido.

Aplicaciones:

- Conexiones metálicas: Las utilizamos mucho en carrocerías de automóviles, carcasas de electrodomésticos y otros ensamblajes metálicos.

- Plástico Conexiones del producto: Ideal para carcasas y tuberías de plástico.

- Conexiones de madera: Común en la fabricación de muebles y la carpintería.

- Montaje de equipos electrónicos: Muy utilizado para conectar carcasas y soportes de dispositivos electrónicos.

Tornillos autorroscantes son ampliamente utilizados en la vida industrial y cotidiana gracias a su sencilla instalación y su gran adaptabilidad.

Tornillos autorroscantes frente a tornillos autoperforantes: ¿Cuál es la diferencia?

En tornillos autorroscantes y los tornillos autoperforantes comparten similitudes, pero presentan claras diferencias en cuanto a diseño, rendimiento y aplicación. Estas son sus principales diferencias:

1. Definición

- Tornillo autorroscante: Este tornillo puntiagudo, endurecido mediante un proceso de tratamiento, introduce sus roscas en un orificio previamente taladrado. Normalmente es necesario taladrar un agujero piloto en el MaterialMaterial, próximo al diámetro del tornillo.

- Tornillo autoperforante: Este tornillo tiene la punta en forma de broca, lo que le permite taladrar su orificio y roscar sin necesidad de un orificio piloto previamente taladrado. Solemos utilizarlos para materiales metálicos más finos, como chapas de acero y aluminio.

2. Características del diseño

- Tornillo autorroscante:

- Diseño de punta puntiaguda: La punta es relativamente roma y sirve principalmente para guiar el tornillo en el orificio piloto pretaladrado.

- Alta dureza de la rosca: Su superficie de rosca endurecida soporta un par de apriete considerable.

- Requisito de orificio piloto: Debe taladrar previamente un orificio piloto próximo al diámetro del tornillo; de lo contrario, es posible que el tornillo no entre con suavidad.

- Tornillo autoperforante:

- Punta en forma de broca: La cabeza se asemeja a una broca, lo que le permite taladrar y roscar directamente en el material.

- Mayor resistencia de la rosca: Debe tanto perforar el material como formar roscas durante el proceso de perforación.

- Sin orificio piloto: Puede taladrar y roscar directamente en el material sin taladrar previamente.

3. Aplicaciones

- Tornillo autorroscante:

- Conexiones metálicas: Por ejemplo, las carrocerías de automóviles y las carcasas de electrodomésticos suelen requerir orificios pretaladrados.

- Plástico Conexiones del producto: Entre ellos se incluyen las carcasas y tuberías de plástico, que suelen requerir orificios previamente perforados.

- Conexiones de madera: En la fabricación de muebles y la carpintería, los orificios pretaladrados son usados.

- Tornillo autoperforante:

- Conexiones metálicas delgadas: Al igual que las quillas de acero ligero, los tejados metálicos y los muros cortina metálicos, no requieren perforación previa; se taladran y roscan directamente.

- Conexiones metal-metal: Ideal para estructuras de acero, especialmente en zonas que requieren una instalación rápida.

- Conexiones metal-plástico: Por ejemplo, soportes metálicos conectados a carcasas de plástico, lo que permite una instalación rápida.

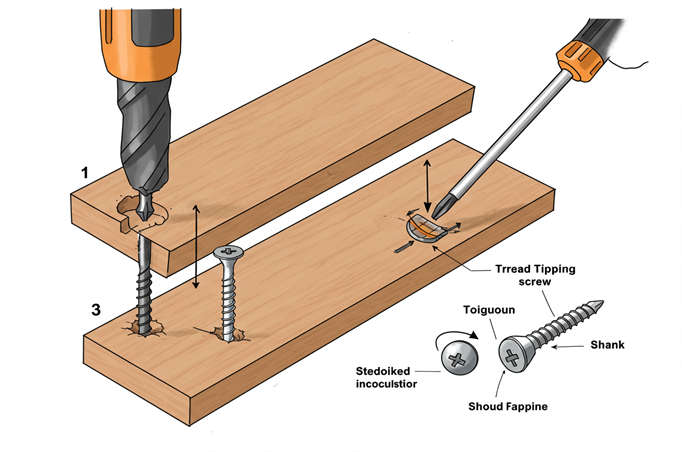

4. Pasos de la instalación

- Tornillo autorroscante:

- Debe taladrar previamente un orificio piloto en el MaterialMaterial de conexión; el diámetro del orificio piloto suele ser ligeramente inferior al diámetro exterior del tornillo.

- Se introduce el tornillo en el orificio piloto con un destornillador o un taladro eléctrico, y el tornillo encaja en el MaterialMaterial de forma independiente.

- Tornillo autoperforante:

- No es necesario taladrar previamente; se introduce el tornillo directamente en el MaterialMaterial.

- Utilizando un taladro eléctrico o un taladro eléctrico, la parte de la broca del tornillo se taladra primero, y luego se golpea la parte roscada.

5. Características funcionales

- Tornillo autorroscante:

- Fuerza de conexión: Ofrece una gran fuerza de conexión, por lo que es adecuado para aplicaciones que requieren una conexión fuerte y rápida.

- Materiales aplicables: Funciona con metal, plástico y madera.

- Tornillo autoperforante:

- Velocidad de instalación: Proporciona una instalación rápida, especialmente conexiones metálicas.

- Materiales aplicables: Se utiliza principalmente para materiales metálicos finos, como chapas de acero y aluminio.

6. Ventajas y desventajas

- Tornillo autorroscante:

- ventajas: Alta resistencia de conexión; gran adaptabilidad a diversos materiales; las roscas endurecidas garantizan la durabilidad.

- Desventajas: Requiere perforación previa, lo que añade un paso de instalación adicional; no puede utilizarse directamente en materiales sin un orificio piloto.

- Tornillo autoperforante:

- ventajas: Montaje rápido, sin necesidad de taladrar previamente; adecuado para materiales metálicos finos, especialmente para una instalación rápida.

- Desventajas: Este método no suele ser adecuado para materiales más gruesos, ya que la resistencia de la rosca puede ser inferior a la de los tornillos autorroscantes, lo que lo hace menos idóneo para conexiones sometidas a un gran desgaste.

Tornillos autorroscantes son más adecuados para conexiones de alta resistencia en las que el MaterialMaterial de conexión puede ser metal, plástico o madera, pero requieren orificios pretaladrados. Tornillos autoperforantes son mejores para conectar materiales metálicos finos, ya que ofrecen una gran eficacia de montaje sin necesidad de taladrado previo, pero proporcionan una menor resistencia de conexión.

En aplicaciones prácticas, debe elegir el tornillo en función del MaterialMaterial específico, la resistencia de conexión requerida y la eficacia de la instalación.

Tipos de tornillos autorroscantes

Clasificamos tornillos autorroscantes según la forma de la cabeza, el tipo de tornillo, la aplicación y el material. He aquí una clasificación detallada:

1. Por forma de la cabeza

- Tornillos autorroscantes de cabeza redonda: Estos tornillos tienen la cabeza redondeada, por lo que son ideales para superficies lisas.

- Tornillos autorroscantes de cabeza avellanada: Sus cabezas se hunden por debajo de la superficie del material, lo que las hace ideales para aplicaciones que requieren un acabado enrasado.

- Tornillos autorroscantes de cabeza plana: El cabezal queda enrasado con la superficie del material de conexión, lo que proporciona una estética agradable.

- Tornillos autorroscantes de cabeza plana: La forma del cabezal se asemeja a un cilindro con la parte superior convexa, adecuada para superficies de contacto más grandes.

- Tornillos autorroscantes de cabeza hexagonal: Disponen de una cabeza hexagonal que facilita el apriete con una llave.

- Tornillos autorroscantes con cabeza de cercha: La forma de la cabeza se asemeja a un paraguas, lo que las hace adecuadas para aplicaciones que requieren una estética específica.

- Tornillos autorroscantes con cabeza de arandela: El cabezal incluye una arandela integrada que reduce el desgaste del material de conexiónMaterial.

2. En Tipo de hilo

- Tornillos autorroscantes tipo AB: Versátil y adecuada para diversos materiales.

- Tornillos autorroscantes tipo B Presentan un extremo romo, lo que las hace adecuadas para su uso con materiales blandos.

- Tornillos autorroscantes tipo C Presentan un diseño de hilo grueso, lo que las hace adecuadas para materiales blandos como el plástico.

- Tornillos autorroscantes tipo F: Endurecido por alta frecuencia, apto para chapa.

- Tornillos autorroscantes de doble cabeza Presentan un diseño de rosca de doble paso con ángulos de rosca más precisos y afilados, lo que las hace adecuadas para plástico u otros materiales de alta densidad.

3. Por solicitud

- Tornillos autorroscantes generales: Adecuado para conexiones de materiales en general.

- Tornillos autorroscantes de bloqueo: La rosca presenta una sección transversal triangular en arco, está endurecida en superficie y es adecuada para orificios pretaladrados en metal, ofreciendo alta resistencia y bajo par de apriete.

- Tornillos autorroscantes para paneles de yeso: A menudo fosfatados, estos tornillos son adecuado para conectar paneles de yeso en la construcción.

- Tornillos autorroscantes de plástico: Diseñado específicamente para su uso con materiales plásticos, proporcionando un fuerte aislamiento.

4. Por material

- Tornillos autorroscantes de acero: Ofrecen gran resistencia, aptos para conexiones metálicas.

- Tornillos autorroscantes de acero inoxidable: Ofrecen una excelente resistencia a la corrosión, por lo que son ideales para entornos húmedos o aplicaciones que requieran una alta resistencia a la corrosión.

- Tornillos autorroscantes de plástico: Adecuado para materiales plásticos, ligero.

5. Por tipo de punto

- Tornillos autorroscantes de punta perforante: La cola tiene forma de taladro, lo que facilita la perforación de materiales.

- Tornillos autorroscantes de punta roma: La cola es plana, adecuada para zonas sin orificios pretaladrados.

- Tornillos autorroscantes de punta cortante: La cola está especialmente procesada, adecuada para aplicaciones que requieren efectos de perforación específicos.

6. Otros tipos especiales

- Tornillos autoperforantes: La cabeza se asemeja a una broca, lo que le permite perforar el MaterialMaterial sin taladrar previamente.

- Tornillos autoblocantes trilobulares: Las roscas presentan un diseño triangular, que proporciona una función de bloqueo adecuada para conexiones de alta vibración.

Con esta clasificación, puede seleccionar el tornillo penetrante tipo en función de las necesidades específicas de su aplicación.

Tornillos autorroscantes frente a tornillos QUICK FLOW® Plus: Una comparación

Aunque ambos tornillos autorroscantes y QUICK FLOW® Plus sobresalen en las uniones de chapas metálicas, difieren en diseño, funcionamiento y aplicación. He aquí una comparación detallada:

1. Características de diseño

- Tornillos autoperforantes:

- Sus colas tienen forma de broca, similar a la de una broca, con aristas cortantes afiladas y estrías helicoidales, lo que permite una perforación independiente.

- Adecuado para materiales de metal duro, como acero, tejas de acero de color estructural y chapas finas.

- Durante el montaje, eliminan la necesidad de pretaladrar, completando tanto el taladrado como el roscado en una sola operación.

- Tornillos QUICK FLOW® Plus:

- Diseñadas específicamente para chapas finas, eliminan la necesidad de taladrar o punzonar previamente.

- La acción autorroscante se produce por deformación del material y endurecimiento por deformación, en lugar de por corte, para formar las roscas.

- El diseño de rosca doble reduce el número de pasos de instalación y el tiempo de procesamiento.

2. Pasos de la instalación

- Tornillos autoperforantes:

- La instalación es sencilla; se introducen directamente en el material con herramientas neumáticas o manuales.

- Son ideales para zonas que requieren una instalación rápida, especialmente en chapas finas.

- Tornillos QUICK FLOW® Plus:

- El montaje no requiere taladrar ni perforar previamente; la punta del tornillo forma roscas de forma independiente a medida que penetra en la chapa.

- Son adecuados para la instalación automatizada, lo que aumenta la eficiencia.

3. Aplicaciones

- Tornillos autoperforantes:

- Se utiliza principalmente para fijar tejas de acero de color estructural y madera fina.

- Adecuado para zonas que requieren una instalación rápida en materiales duros.

- Tornillos QUICK FLOW® Plus:

- Ampliamente utilizado en sistemas de escape, electrodomésticos, componentes de automoción e ingeniería mecánica.

- Especialmente indicado para uniones de chapas finas, lo que permite un montaje ligero y rápido.

4. Fuerza de la conexión

- Tornillos autoperforantes:

- Su diseño integrado de taladrado y roscado crea una unión más estrecha con el material, lo que se traduce en una conexión más fuerte.

- Tornillos QUICK FLOW® Plus:

- Las roscas se forman mediante endurecimiento por trabajo en frío, ofreciendo una gran resistencia y garantizando la estabilidad y fiabilidad de la conexión.

5. Coste

- Tornillos autoperforantes:

- Su precio unitario es inferior y su sencillo proceso de instalación contribuye a reducir el coste total de la instalación.

- Tornillos QUICK FLOW® Plus:

- Su coste unitario es más elevado, pero al eliminar la perforación previa o el punzonado, reducen el número de pasos de producción y los costes globales.

Si necesita una instalación rápida en materiales duros, le recomendamos tornillos autorroscantes porque taladran y roscan directamente, garantizando una gran eficacia de montaje. Supongamos que necesita un diseño ligero y conectar chapas finas. En ese caso, le recomendamos Tornillos QUICK FLOW® Plusya que eliminan la necesidad de taladrar previamente, simplifican el proceso de instalación y son aptas para la automatización.

Cómo utilizar tornillos autorroscantes

Cuando usas tornillos autorroscantesSiga los procedimientos de instalación correctos en función del material y la aplicación específicos para garantizar una conexión firme y fiable. Aquí tiene una guía detallada:

1. Preparación

- Preparación de herramientas:

- Destornillador o taladro eléctrico: Utilízalos para apretar los tornillos.

- Taladro eléctrico (opcional): Si se utilizan tornillos autorroscantes, un taladro eléctrico proporciona más potencia.

- Broca (opcional): Si utiliza tornillos autorroscantes estándar, deberá taladrar previamente los orificios; por lo tanto, prepare una broca con un diámetro próximo al del tornillo.

- Inspección de materiales: Asegúrese de que la superficie del material de conexión esté lisa, limpia y libre de aceite, óxido u otros residuos. Compruebe que el modelo de tornillo cumple los requisitos de grosor y resistencia del material.

2. Pasos de la instalación

(1) Tornillos autorroscantes estándar (requiere perforación previa)

- Marque la posición de instalación: Marque la posición de instalación del tornillo en el MaterialMaterial de conexión.

- Perforación: Utilice un taladro eléctrico y una broca adecuada para taladrar un orificio piloto en la posición marcada. El diámetro del orificio piloto debe ser ligeramente inferior al diámetro exterior del tornillo (aproximadamente 0,5-1 mm más pequeño) para garantizar una entrada suave del tornillo. La profundidad del taladro debe coincidir con la longitud de la rosca del tornillo.

- Manejar el tornillo: Alinee el tornillo penetrante con el orificio piloto e introdúzcalo lentamente con un destornillador o un taladro eléctrico. Mantenga la perpendicularidad del tornillo durante el proceso de introducción lenta para evitar que se dañe. Aumente gradualmente el par de apriete hasta que el tornillo encaje completamente en el MaterialMaterial y la cabeza del tornillo se ajuste perfectamente a la superficie de la pieza de trabajo.

- Comprobación de la conexión: Asegúrese de que el tornillo está firmemente fijado en el MaterialMaterial y no está suelto. Si es necesario, tire suavemente del tornillo con una llave o unos alicates para comprobar su estabilidad.

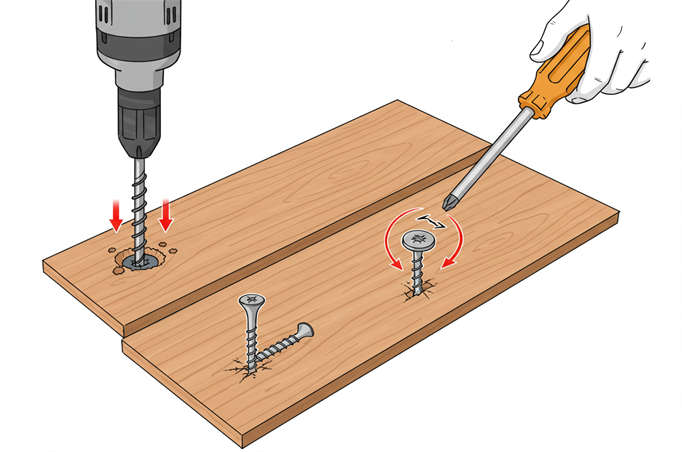

(2) Tornillos autorroscantes (no es necesario taladrar previamente)

- Marque la posición de instalación: Marque la posición de instalación del tornillo en el MaterialMaterial de conexión.

- Accionamiento directo del tornillo: Alinee el tornillo autorroscante autoperforante con la posición marcada e introdúzcalo con un taladro mecánico o eléctrico. Mantenga la perpendicularidad del tornillo durante el proceso de introducción lenta para evitar que se dañe. La punta del taladro perforará automáticamente el agujero y roscará, y el tornillo entrará gradualmente en el MaterialMaterial.

- Ajuste del par: A medida que el tornillo taladre, ajuste el par de apriete en función de la dureza del material. Los materiales más duros pueden requerir más par de apriete. Una vez que el tornillo taladre hasta cierta profundidad, empezará a engancharse al MaterialMaterial; entonces podrá reducir ligeramente el par de apriete para evitar daños en el tornillo.

- Comprobación de la conexión: Asegúrese de que el tornillo está firmemente fijado en el MaterialMaterial y no está suelto. La cabeza del tornillo debe encajar perfectamente en la superficie de la pieza.

3. 3. Consideraciones importantes

- Selección de tornillos: Seleccione el modelo y la longitud de tornillo adecuados en función del tipo de material (por ejemplo, metal, plástico, madera) y del grosor del material. Para uniones metálicas, recomendamos tornillos de acero inoxidable o acero al carbono; para uniones de plástico, sugerimos tornillos de plástico.

- Par de montaje: No apriete demasiado el tornillo, ya que podría dañar el tornillo o el MaterialMaterial. Si el tornillo no puede introducirsepruebe a reducir el par de apriete o compruebe si el tornillo está correctamente alineado con el agujero.

- Protección del material: Durante la instalación, evite rayar o dañar la superficie de la pieza de trabajo. Si es necesario, puede añadir una arandela entre la cabeza del tornillo y la superficie de la pieza para minimizar los daños.

- Factores ambientales: Si se utiliza en un entorno húmedo o corrosivo, recomendamos seleccionar tornillos de acero inoxidable o antioxidantes.

- Funcionamiento seguro: Cuando utilice herramientas eléctricas, asegúrese de que el cable de alimentación o la batería de la herramienta son fiables y están en buen estado. Utilice guantes resistentes a los cortes y gafas de seguridad durante el funcionamiento para garantizar la seguridad personal.

4. Problemas comunes y soluciones

- No se puede accionar el tornillo En:

- Compruebe que el tornillo está alineado con el orificio y que el diámetro es el adecuado. Si el orificio es demasiado pequeño, puedes agrandarlo ligeramente; si es demasiado grande, puede que tengas que cambiar el tornillo.

- Tornillo flojo: Asegúrese de que el tornillo está completamente introducido en el MaterialMaterial y de que la cabeza del tornillo encaja perfectamente en la superficie de la pieza de trabajo. Si el tornillo está flojo, puede intentar utilizar fijador de roscas o una arandela de seguridad para evitar que se afloje.

- Hilo dañado: Si la rosca del tornillo está dañada, puede intentar sustituir el tornillo o utilizar una herramienta de reparación de roscas para arreglar la rosca dañada.

Siguiendo estos pasos y precauciones, puede normalizar el uso de tornillos autorroscantes y garantizar la firmeza y fiabilidad de sus conexiones.

Gracias por acompañarnos en esta exhaustiva exploración de los tornillos autorroscantes. En Prince Fastener, nos comprometemos a proporcionarle las mejores soluciones de fijación y los conocimientos necesarios para tomar decisiones informadas. Los tornillos autorroscantes son un testimonio de innovación y practicidad, ya que ofrecen una versatilidad y facilidad de uso inigualables en una amplia gama de aplicaciones.

Esperamos que esta entrada del blog haya arrojado luz sobre los distintos tipos de tornillos autorroscantes, sus características únicas y cómo utilizarlos eficazmente. Tanto si trabaja con metal, plástico o madera, existe un tornillo autorroscante diseñado para satisfacer sus necesidades específicas. Y cuando se trata de elegir la solución de fijación adecuada, Prince Fastener está aquí para ayudarle en cada paso del camino.

Recuerde que la clave del éxito de un proyecto de fijación reside en seleccionar el tornillo adecuado para el trabajo y seguir las técnicas de instalación apropiadas. Si tiene alguna duda o necesita ayuda adicional, nuestro equipo de expertos está siempre a su disposición. No olvide consultar nuestra amplia gama de tornillos autorroscantes, disponibles en varios materiales, tamaños y tipos para adaptarse a todas las necesidades.

Esté atento a más contenidos informativos de Prince Fastener, donde seguiremos ofreciéndole las últimas ideas y soluciones del sector de la fijación. Feliz fijación y construyamos juntos un mundo mejor, tornillo a tornillo.

En Sujetador PríncipeNosotros se dedican para ofrecer las mejores soluciones de fijación. Tiene más preguntas sobre aplicaciones específicas o tipos de tornillos?