Prince Fastener: tecnología de procesamiento de productos y selección de materiales de pernos de alta resistencia

pernos son un estándar esencial utilizado como sujetadores de conexión y son ampliamente utilizados en varios campos. Sus diferentes propiedades mecánicas y físicas se dividen en 10 categorías, entre las cuales los pernos con un nivel de propiedad mecánica mayor o igual a 8.8 los solemos llamar pernos de alta resistencia.

La diferencia más significativa entre los pernos de alta resistencia y los ordinarios radica en su alta resistencia a la tracción, alta dureza superficial y buenas propiedades mecánicas. La clave está en la selección de materiales y la diferencia en el tratamiento térmico. El tratamiento térmico de pernos de alta resistencia generalmente se refiere a temple y revenido, es decir, temple + revenido a alta temperatura.

El valor de dureza puede estimar el valor aproximado de resistencia a la tracción del material. Puede consultar los manuales correspondientes, generalmente detectar el valor de dureza del perno y calcular el valor de resistencia a la tracción correspondiente.

También se deben realizar pruebas de tracción con regularidad para determinar la resistencia a la tracción. Hay muchos tipos de tratamientos de superficie de metal que se usan comúnmente: oxidación de superficie, dacromet, galvanizado y fosfatado de superficie. Se recomienda el fosfatado u oxidación superficial para el tratamiento superficial de pernos de alta resistencia.

La estrecha integración y cooperación entre la industria de la fundición y la industria del automóvil promoverá aún más la investigación de la tecnología moderna de aleaciones y proporcionará una base material para el desarrollo de sujetadores automotrices de alta resistencia y la mejora de la competitividad, lo que requiere toda la atención de toda la industria. .

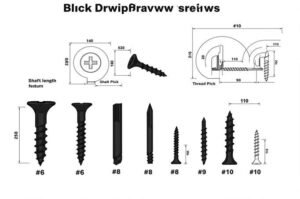

- Características estructurales y análisis de procesos de pernos de alta resistencia Hay muchos tipos de pernos de alta resistencia (ver), y las formas no son las mismas. En base a estas similitudes, lo dividimos en tres partes principales: la cabeza, el tallo y la parte roscada.

- El mecanizado de pernos de alta resistencia generalmente no requiere máquinas herramienta especiales con una precisión extremadamente alta y puede procesarse en equipos estándar. Según sus tres partes principales, su proceso de mecanizado se puede dividir en tres partes: el mecanizado de la cabeza, el mecanizado del vástago y el mecanizado de la rosca.

- La tecnología de procesamiento de cada parte se divide en varios tipos debido a la diferencia de tamaño, forma y requisitos técnicos, y se utilizan diferentes métodos de procesamiento; sin embargo, se divide en tres partes; el procesamiento de las tres partes es complementario e interrelacionado y puede coexistir en el mismo proceso. Los procesos también pueden coexistir en el mismo paso del proceso.

La función principal del cabezal es aplicar un par inverso cuando el nueces y el perno estén emparejados para garantizar que la tuerca tenga suficiente par de apriete. Hay muchos tipos de formas, principalmente en forma de cabezas cuadradas, cabezas de semicírculo, cabezas hexagonales, etc. Además, algunas partes no estándar de la forma de cabeza de perno de alta resistencia están especialmente diseñadas por el diseñador de acuerdo con el necesidades de montaje.

La forma de la cabeza del perno determina directamente la forma del producto en bruto. En términos generales, el acero cuadrado estirado en frío se puede usar para tornillos de cabeza cuadrada, el acero hexagonal estirado en frío se puede usar para tornillos de cabeza hexagonal, los espacios en blanco forjados se deben usar para tornillos de cabeza semicircular; para pernos con formas de cabeza especialmente diseñadas, los espacios en blanco deben seleccionarse de acuerdo con formas específicas. ,

Para evitar aumentar el proceso de procesamiento de la cabeza, se recomienda utilizar piezas en bruto de forja cuando los requisitos técnicos lo permitan; si el tamaño máximo contenido de la cabeza y el tamaño del círculo exterior de la varilla tienen una diferencia significativa o el tamaño de la longitud total es grande, para reducir el desperdicio de material y el tiempo de procesamiento, se recomienda utilizar espacios en blanco forjados.

Tolerancia de mecanizado reservada para piezas brutas: La tolerancia de mecanizado reservada se refiere principalmente a la dirección longitudinal de piezas brutas de acero con forma. En circunstancias normales, es suficiente reservar un margen de 4 mm en la dirección de la longitud y al mismo tiempo garantizar la tasa de utilización de la supresión; si la longitud de un solo espacio en blanco es pequeña, se puede considerar hacer varias partes a partir de un solo espacio en blanco.

Para forjar espacios en blanco, bajo la premisa de que los requisitos técnicos lo permitan, la forma de la cabeza debe forjarse y formarse directamente, y la cara del extremo interior de la cabeza debe reservar un margen de 1,5 mm. El proceso de formación de la cabeza se puede completar en un torno ordinario. La cara del extremo interior de algunos pernos de alta resistencia y la línea central de la varilla tienen requisitos de desviación y verticalidad de la cara del extremo, que generalmente están entre 0,04 y 0,10 mm.

En este momento, el ancho de la cabeza generalmente reserva un margen de mecanizado de 0,2 mm durante el mecanizado de desbaste y la barra está terminada. Al seleccionar el círculo exterior, la precisión es mayor. La máquina herramienta se basa en la precisión de la propia máquina herramienta para garantizar los requisitos de tolerancia de forma y posición de la cara del extremo interior del cabezal.

Para garantizar la resistencia a la tracción de los pernos de alta resistencia, el valor de biselado requerido en la cara del extremo interior es generalmente de ±0,2. La parte de la varilla juega principalmente un papel de guía, especialmente los pernos de diámetro de guía, que soportan una fuerza de corte radial específica después del montaje y deben ser más pequeños que el diámetro del orificio. El ajuste de holgura requiere requisitos estrictos sobre la precisión y rugosidad del círculo exterior de la varilla. Algunos pernos que solo soportan la fuerza de tracción axial después del ensamblaje no son muy estrictos en la parte de la varilla, y la tolerancia dimensional del círculo exterior es grande.

Para pernos de alta resistencia, la parte de contacto entre el vástago y la cabeza requiere una esquina redondeada específica para evitar la rotura de esta parte cuando se somete a una gran fuerza de tracción y para evitar grietas durante el tratamiento térmico y el enfriamiento, que son los factores clave a pagar. atención en el procesamiento.

Se reserva un margen de 1,5 mm para el mecanizado en un lado del círculo exterior de la varilla. Para evitar una gran deformación durante el tratamiento térmico, se puede reservar un margen de 2 mm para los pernos delgados de la varilla, o la pieza bruta se puede templar y revenir directamente a la dureza requerida. Aún así, la dureza no es fácil de superar Alta, generalmente por debajo de HRC32.

Los requisitos técnicos para forjar espacios en blanco estipulan los requisitos para la capa de defecto superficial, la coaxialidad de la cabeza y la varilla. El valor específico depende de los requisitos del producto y el valor general no supera los 0,3 mm. Si no hay requisitos especiales después de la forja, las piezas forjadas deben normalizarse para reducir la dureza. Apto para mecanizados posteriores. El procesamiento de la varilla es principalmente el procesamiento de la superficie externa, y el torneado y el rectificado son los métodos de procesamiento central.

Girando el círculo exterior, cuando la precisión dimensional y la rugosidad de la superficie del círculo exterior del vástago del perno no son altas, el tamaño final y la precisión del círculo exterior se pueden obtener girando. En general, la precisión de torneado en bruto puede llegar a IT12~mi, y el valor Ra de rugosidad de la superficie es de aproximadamente 50 ~12.5pm; en general, use una profundidad de corte más significativa, una velocidad de avance más grande y una velocidad de corte más baja; la precisión del semiacabado puede alcanzar IT10~IT9, el valor Ra de la rugosidad de la superficie es de aproximadamente 6,3~3,2pm, la profundidad de corte y la velocidad de avance es menor que la del torneado de desbaste.

Al girar el círculo exterior, la cabeza del perno es la parte de sujeción y el ancho de la cabeza es pequeño, por lo que la otra cara del extremo debe sujetarse y colocarse en el orificio central. Esto requiere taladrar el orificio central de la cara del extremo antes de girar la superficie exterior, y el tamaño depende del tamaño del perno y del tipo de material. Cuando se requiere que la precisión dimensional y la rugosidad de la superficie de la superficie del círculo exterior sean altas, se deben agregar otros procesos después de tornear el círculo exterior, principalmente en referencia al rectificado. Se reserva un margen de 0,2 ~ 0,45 mm en ambos lados, y el diámetro largo de la varilla es relativamente grande o debe rectificarse varias veces. Para el procesamiento, el subsidio será el valor más significativo.

La parte roscada es la parte central del perno. Se puede dividir en tres partes: la parte práctica del hilo, la parte final (parte de retracción) y el final del hilo; los tres elementos principales de la rosca: son el paso, el medio ángulo de la forma del diente y el paso, que afectan directamente la precisión del ajuste de la rosca y también son los elementos clave del procesamiento.

El rectificado del círculo exterior generalmente adopta un rectificado cilíndrico sin centro, que tiene una alta eficiencia de producción y una operación conveniente y sencilla. Aún así, es más problemático ajustar la máquina herramienta. El rectificado de la muela también requiere un cierto nivel técnico, especialmente los pernos con requisitos de excentricidad y verticalidad en el extremo interior de la cabeza; su forma y tolerancia de posición están garantizadas por la precisión de la muela abrasiva.

La muela abrasiva debe estar estrictamente recortada. Hay muchos métodos de procesamiento de roscas, como torneado, fresado, esmerilado y laminado, etc. Para pernos de alta resistencia, las roscas laminadas son la mejor opción. El laminado de roscas es una tecnología de procesamiento sin virutas. El hilo se forma por deformación plástica de la superficie de la pieza en bruto. Esta tecnología de procesamiento tiene una alta productividad, la precisión puede alcanzar las 4 h y la rugosidad de la superficie puede alcanzar Ra0.2pm.

Al enrollar la rosca, la fibra del material de la pieza de trabajo no solo no se corta, sino que se fortalece aún más debido al endurecimiento por trabajo y la baja rugosidad de la superficie. Dado que el hilo se extruye, el diámetro en blanco del hilo de laminación es más pequeño que el del hilo de corte. Por lo tanto, se pueden guardar 16%~25%. Sin embargo, la rosca de laminación tiene mayores requisitos en cuanto a la precisión dimensional del diámetro de la pieza bruta. Una rectificadora o un torno ordinario pueden procesar el procesamiento del diámetro en blanco.

El extremo del hilo debe reservar un espacio específico para la retracción, de unos 2~3 mm. 2 El acero de los pernos de alta resistencia se selecciona en el fabricación de sujetadores, y la selección correcta de los materiales de los sujetadores es una parte esencial porque el desempeño de los sujetadores y sus Materiales están íntimamente relacionados. Supongamos que el material se selecciona incorrecta o incorrectamente. En ese caso, el rendimiento puede no cumplir con los requisitos, la vida útil puede acortarse, pueden ocurrir accidentes o dificultades de procesamiento y el costo de fabricación será alto.

Por lo tanto, la selección de materiales de fijación es un eslabón esencial. El acero de estampación en frío es el acero para sujetadores con alta intercambiabilidad producido por el proceso de formación de estampación en frío. Debido a que está formado por procesamiento de metal y plástico a temperatura ambiente, cada parte tiene una gran deformación y una alta velocidad de deformación. Por lo tanto, los requisitos de rendimiento de las materias primas de acero de estampación en frío son estrictos.

Basado en la práctica de producción a largo plazo y la investigación del usuario, se combinan con las condiciones técnicas del acero GB/T6478-2001 para la estampación en frío y la extrusión en frío GB/T699-1999 acero estructural al carbono de alta calidad y el acero al carbono objetivo ISG3507-1991 para la estampación en frío acero; las características del alambrón, tomando como ejemplo los requisitos de material de los pernos y tornillos de grado 8.8 y grado 9.8, la determinación de varios elementos químicos.

Si el contenido de C es demasiado alto, se reducirá el rendimiento de formación en frío; si es demasiado bajo, no se pueden cumplir las propiedades mecánicas de las piezas, por lo que se establece en 0.25%~0.55%. El acero microaleado cambia el acero al agregar una pequeña cantidad de un elemento específico para mejorar el rendimiento de los sujetadores porque cada elemento tiene sus características. Según el contenido de otros elementos en el acero, el proceso de producción y los requisitos de uso, estos elementos se pueden usar por separado o en combinación.

Durante mucho tiempo, los pernos de grado 8.8 generalmente se fabrican con acero ML35 después del enfriamiento y revenido. Existen problemas específicos tanto en la producción como en el uso, como el agrietamiento por cabeza en frío, el agrietamiento por enfriamiento rápido y la descarburación durante el tratamiento térmico. Rectificado de cabeza hexagonal y otros temas. El acero de cabeza fría CH35ACR es un material de perno de especificación más considerable que reemplaza el acero ML35 por M14. Al comparar el acero CH35 y el acero ML35, existen diferencias en el contenido de Si y Mn.

El primero añade el elemento Ci y reduce el contenido de P y S; el diámetro crítico de enfriamiento después del enfriamiento en aceite aumenta a 18 ~ 20 mm, la diferencia de dureza después del templado a la misma temperatura alta es relativamente grande y la resistencia al templado es fuerte. En los últimos años, la tecnología de aleación de acero en frío ha logrado un progreso significativo. Por un lado, la aleación ha progresado significativamente. En acero C-Mn.

El uso de acero no templado y revenido para fabricar pernos puede omitir el recocido esferoidizante antes del estirado en frío de los pernos y el tratamiento de templado y revenido después de que se forman los pernos. Dado que la dureza del alambrón de acero no templado y revenido es más alta de lo habitual cuando se trabaja en frío, esto reduce la vida útil de la herramienta de procesamiento, por lo tanto, los pernos hechos de acero no templado y templado principalmente grado 8.8, y los espárragos de grado 10.9 con menor volumen de procesamiento también se pueden fabricar con acero de baja calidad, y su uso se está expandiendo gradualmente.

El acero no templado y revenido que se utiliza actualmente es una ferrita de bajo contenido en carbono y manganeso + perlita y bainita. En la producción, se utiliza el refinado fuera del horno para reducir las inclusiones y controlar la composición en un rango estrecho. La estructura se refina mediante laminación controlada y enfriamiento controlado para mejorar la tenacidad y producir un fortalecimiento por precipitación. El acero de estampación en frío de fase dual ML08Mn2Si se desarrolla para reemplazar el acero ML35.

Tiene alta resistencia y excelentes propiedades de conformado en frío, principalmente porque puede mejorar la propiedad de estampación en frío del acero y aumentar la tasa de utilización del acero. Logra los requisitos de resistencia de los pernos a través del fortalecimiento de la deformación por estirado en frío, lo que simplifica el proceso de trabajo en caliente de los sujetadores, ahorra el consumo de energía y tiene un alto valor económico y beneficios sociales.

En general, después del tratamiento térmico convencional del acero estructural (aleación) de medio carbono, su resistencia y flexibilidad son un par de contradicciones de compensación mutua. Resistencia: si desea mantener un alto nivel de resistencia, se utilizan el temple y el revenido a baja temperatura, pero parece ser insuficiente en plasticidad y tenacidad. Después del enfriamiento, la estructura del acero estructural con bajo contenido de carbono (aleación) es martensita con bajo contenido de carbono + austenita retenida en el límite de la fase de malla y carburos finos y dispersos durante la inclusión.

Esta estructura es una estructura de dislocación intergranular con alta resistencia (dureza 45~50HRC), el límite elástico es 1000~1300MPa, buena plasticidad cuerpo A 10%, cuerpo Z 40% y tenacidad cuerpo Ah 59, así como buena trabajabilidad en frío, soldabilidad y la distorsión del tratamiento térmico es menor. Otras ventajas incluyen la investigación y el desarrollo de acero estructural martensítico bajo en carbono con un significado teórico y práctico esencial. Los pernos críticos en los automóviles, como los pernos de biela, los pernos de culata, los pernos de medio eje, etc., generalmente se fabricaban en el pasado con acero 40Cr o 35CrM. Debido a su pobre desempeño en el encabezamiento en frío, a menudo se genera una gran cantidad de desechos debido al agrietamiento y giro en U del encabezamiento en frío y la unidad de uso Ocurrieron accidentes debido a la calidad incierta de los pernos.

Mn puede mejorar la permeabilidad del acero, pero agregar demasiado fortalecerá la estructura de la matriz y afectará el rendimiento del conformado en frío; cuando las piezas están templadas y revenidas, existe una tendencia a promover el crecimiento de granos de austenita, por lo que debe mejorarse adecuadamente según el estándar nacional. Es 0.45%~0.80%. Si puede fortalecer la ferrita y promover la reducción del rendimiento de formación en frío.

La reducción del alargamiento del material se determina cuando Si es menor o igual a 0.30%. S, P es un elemento de impureza, y su existencia causará la segregación a lo largo del límite del grano, lo que dará como resultado el cristal. La fragilización de los límites dañará las propiedades mecánicas del acero. Debe reducirse lo más posible. Se determina que P es menor o igual a 0.030% y S es menor o igual a 0.035%. Pero al mismo tiempo dará lugar a un aumento de la fragilidad del acero.

El contenido excesivo de boro es desfavorable para piezas de trabajo como pernos, tornillos, y espárragos que requieren buenas propiedades mecánicas integrales. El desarrollo del acero de estampación en frío Mn-VB puede garantizar la obtención de todas las estructuras de martensita por debajo de M20. Su estado templado y 200 estados revenidos son la típica martensita de listón de dislocación, que se puede utilizar para reemplazar el tratamiento de templado y revenido 40Cr; Tiene excelentes propiedades mecánicas integrales. Tiene alta resistencia, buena tenacidad y baja temperatura de transición a fragilidad en frío.

Pernos de biela y pernos de culata, la resistencia estática de los pernos de motor CA488 de producción de acero 20Mn-VB aumenta en aproximadamente 35% en comparación con los pernos de 40Cr, lo que aumenta la capacidad de carga del perno 45%~70%. El acero con bajo contenido de carbono (aleación), por ejemplo, pernos remachados de grado 8.8 y grado 9.8 utilizados en la fabricación de placas de tope delanteras y traseras de automóviles, y SWRCH22A o 20Mn utilizados para soldadura interna de tres puntos, después de enfriar con diferentes medios de enfriamiento. para obtener martensita baja en carbono, pueden cumplir con los requisitos de servicio de los pernos.

Además, el uso de acero con bajo contenido de carbono (aleación) para estirado en frío y estampado en frío no es fácil de romper, y los troqueles de estirado en frío, los troqueles de estampado en frío, la placa de laminado de roscas, la rueda de laminado de roscas, etc. no se dañan fácilmente, lo que puede mejorar significativamente el rendimiento del proceso del perno. El desarrollo de acero martensítico bajo en carbono ha agregado nuevos grados de acero opcionales para fabricación de sujetadores, caracterizado por una buena combinación de resistencia y tenacidad, lo que evita los defectos que suelen ocurrir en los tornillos fabricados con acero de medio carbono.

La dureza templada y revenida de múltiples grados de acero se mejora significativamente, por lo que en los sujetadores de automóviles, la sustitución de elementos preciosos y raros con elementos de boro puede generar mejores beneficios económicos. En cuanto al boro, no tiene un efecto notable en el trabajo en frío del acero, pero es más evidente durante el tratamiento térmico.

El acero al carbono-boro tiene las características de alta tenacidad, fuerte plasticidad, baja temperatura de templado y alta resistencia, lo cual es muy adecuado para la producción de fijaciones de alta resistencia. Piezas. Para mejorar aún más la trabajabilidad en frío y omitir el tratamiento de recocido esferoidizante, se desarrolla acero al boro de bajo costo y bajo contenido de carbono y alta resistencia. El principio básico del diseño de su composición es reducir el contenido de carbono, mejorar la capacidad de deformación en frío del acero y agregar una pequeña cantidad de boro para compensar la pérdida de resistencia y templabilidad causada por la reducción de carbono.

Además, se puede agregar una cantidad apropiada de Cr, Mn y otros elementos de aleación según sea necesario para mejorar aún más la templabilidad. Debido a que una pequeña cantidad de boro reemplaza una gran cantidad de elementos de aleación, el costo del acero se reduce, el contenido de carbono y elementos de aleación es bajo y el rendimiento del trabajo en frío es bueno.

Por lo general, los pernos de grado 8.8 usan acero 40B, 40MnB, mientras que los pernos de grado 9.8 y grado 10.9 usan acero MnB123H. Este acero es un grado desarrollado por Kobe Steel en Japón. Para obtener una resistencia de más de 1000MPa cuando se templa a una temperatura superior a 425, el contenido de carbono se controla a aproximadamente 0,25% y el contenido de Mn y B se controla simultáneamente.

Y reduce el contenido de los elementos de impureza P y S, por lo que la resistencia a la fractura retardada en el rango de resistencia de 900~1100MPa es equivalente o mejor que el acero SCM435. El acero al boro con bajo contenido de carbono para producir pernos de alta resistencia se ha vuelto relativamente común en Japón, y el acero al boro al carbono se ha utilizado ampliamente en pernos de alta resistencia en industrias como la automotriz y la de tractores.

Mediante el uso de elementos de boro, se pueden reducir otros elementos de aleación. En los últimos años, las excelentes características del acero al carbono-boro no han llamado la atención de la gente en algunos enlaces, lo que se debe a algunos enlaces de producción inadecuados y otros usos indebidos. La producción de acero al boro al carbono debe controlarse estrictamente en el proceso de fundición de acero para producir la industria de sujetadores.

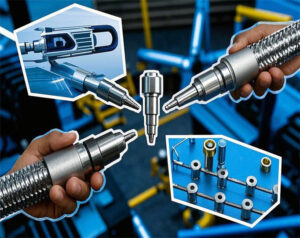

- Conformación en frío y procesamiento de roscas de productos de fijación roscada de alta resistencia El proceso de producción de sujetadores roscados de alta resistencia consiste en cambiar la materia prima a conformado en frío y procesamiento de roscas (laminación de roscas o laminación de roscas), tratamiento térmico, tratamiento de superficie, clasificación y empaque, grado 10.9 o superior Generalmente, se utiliza el proceso de laminado de roscas después del tratamiento térmico. Además del material, la calidad de los sujetadores roscados, el equipo de formación y el equipo de procesamiento de roscas y los moldes (proceso de producción y equipo) son los factores clave para garantizar su calidad.

- Especialmente en el estado del suministro a gran escala y de múltiples variedades, los sujetadores automotrices que requieren una alta precisión de mecanizado, cómo garantizar la consistencia del producto y la prevención de defectos es uno de los problemas que enfrenta la producción de sujetadores. Los defectos comunes incluyen tolerancias dimensionales y geométricas, pliegues de la cabeza, alteración de la rosca, arrugas en los dientes y grietas.

- Actualmente, las fábricas de sujetadores nacionales están limitadas por fondos u otras razones, y se utilizan equipos nacionales y taiwaneses para producir sujetadores para automóviles. Debe aumentarse para garantizar la tolerancia dimensional y la tolerancia geométrica de los productos de fijación de alta gama en la producción en masa. Medios de monitoreo en línea y nivel de fabricación de moldes. Elimine los productos no calificados en la producción para garantizar la calidad del ensamblaje de los OEM y los OEM.

Por lo general, la formación de la cabeza del perno adopta un procesamiento de plástico en frío. En comparación con el proceso de corte, la fibra metálica es continua y la forma del producto sin un corte en el medio, lo que mejora la resistencia del producto, especialmente las propiedades mecánicas.

El proceso de formación de cabezales en frío incluye corte y formado, cabezales en frío de estación única con un solo clic, cabezales en frío con doble clic y cabezales en frío automáticos de múltiples estaciones. Una máquina de estampado en frío automática realiza procesos de varias estaciones, como estampado, recalcado, extrusión y reducción de diámetro en varios troqueles de formación.

Las características de procesamiento de la pieza en bruto original utilizada por la máquina de estampación en frío automática de una o varias estaciones están determinadas por el tamaño de la barra con un tamaño de material de 5~6m o el alambrón con un peso de 1900~2000kg, que Es decir, la tecnología de procesamiento se caracteriza por el encabezado en frío que no utiliza piezas en bruto individuales precortadas, sino que utiliza la propia máquina de encabezado en frío automática para cortar y alterar (si es necesario) piezas en bruto de barras y alambrón.

Antes de extruir la cavidad, se debe dar forma a la pieza en bruto. Se puede obtener un espacio en blanco que cumpla con los requisitos técnicos mediante la conformación. No es necesario moldear la pieza en bruto antes del recalcado, la reducción y la extrusión positiva. Después de cortar la pieza en bruto, se envía a la estación de recalcado y conformado. Esta estación puede mejorar la calidad de la pieza en bruto, reducir la fuerza de formación de la siguiente estación en 15% a 17% y prolongar la vida útil del molde. Se pueden utilizar múltiples reducciones de diámetro para fabricar pernos.

La forma más fácil de cortar la pieza en bruto con una herramienta de corte semicerrada es usar una herramienta de corte tipo manguito; el ángulo de la incisión no debe ser superior a 3°; y cuando se usa una herramienta de corte de tipo abierto, el ángulo de bisel de la incisión puede alcanzar 5 ~ 7 °.

La pieza en bruto de tamaño pequeño debe poder girar 180° durante la transferencia de la estación anterior a la siguiente estación de formación para que se pueda ejercer el potencial de la máquina automática de encabezamiento en frío, se puedan procesar los sujetadores con estructuras complejas y la precisión de las piezas se puede mejorar. Cada estación de formación debe estar equipada con un dispositivo de expulsión del punzón y el troquel debe estar equipado con un dispositivo de expulsión tipo manguito.

El número de estaciones de moldeo generalmente debe llegar a 3 o 4 estaciones. Durante el período de servicio efectivo, la estructura de la guía deslizante principal y los componentes del proceso pueden garantizar la precisión de posicionamiento del punzón y la matriz. El interruptor de límite de terminal debe instalarse en el deflector que controla la selección de material, y se debe prestar atención al control de la fuerza de recalcado.

La falta de redondez del alambre de marcación en frío utilizado en la fabricación de sujetadores de alta resistencia en una máquina automática de estampación en frío debe estar dentro de la tolerancia del diámetro.

Para sujetadores más específicos, la falta de redondez del alambre de acero debe limitarse a una tolerancia de 1/2 diámetro. Si el diámetro del alambre no alcanza el tamaño especificado, aparecerán grietas o rebabas en la parte alterada o en la cabeza de la parte. Si el diámetro es más pequeño que el tamaño requerido por el proceso, la cabeza estará incompleta y las esquinas o protuberancias no estarán claras. La precisión que se puede lograr con el encabezado en frío también está relacionada con la selección del método de formación y el procedimiento utilizado. Además, también depende de las características estructurales del equipo utilizado, las características del proceso y su estado, la precisión del utillaje, la vida útil y el grado de desgaste.

El proceso de trefilado y alambrón tiene dos propósitos: modificar el tamaño de las materias primas; el otro es obtener propiedades mecánicas básicas de los sujetadores a través de la deformación y el fortalecimiento.

Para el acero al carbono medio, existe otro propósito: controlar el enfriamiento del alambrón. Durante el proceso de estirado, la cementita en escamas resultante se descompone tanto como sea posible para prepararla para el posterior recocido de esferoidización (ablandamiento) para obtener cementita granular. Si la lubricación no es adecuada durante el proceso de estirado, puede causar grietas transversales comunes en el alambrón estirado en frío.

La dirección tangencial del alambrón y la matriz de trefilado no es concéntrica con la matriz de trefilado al mismo tiempo, lo que provocará que el desgaste del patrón de orificios unilaterales de la matriz de trefilado se agrave, haciendo que el orificio interno no sea redondo. , y causan una deformación de estirado desigual en la dirección circunferencial del cable, lo que hace que la redondez del cable esté fuera de tolerancia. La tensión de la sección transversal del alambre de acero es desigual durante el proceso de estampación en frío, lo que afecta la tasa de aprobación de la estampación en frío.

Durante el proceso de trefilado del alambrón, la relación de reducción superficial excesiva deteriorará la calidad de la superficie del alambre de acero. Al mismo tiempo, la relación de reducción superficial demasiado baja no conduce a la trituración de la cementita escamosa, y es difícil obtener la mayor cantidad posible de cementita fina. La tasa de esferoidización de la cementita es baja, lo que es muy desfavorable para el rendimiento de la cabeza en frío del alambre de acero. Para la barra y el alambrón producidos por trefilado, la tasa de reducción superficial parcial se controla directamente dentro de 10%>~15%c.

La rosca del perno generalmente se procesa en frío para que la pieza en bruto de la rosca dentro de un rango de diámetro específico pase a través de la placa de alambre de frotamiento (rodadura) (matriz). El hilo está formado por la presión de la placa de alambre (troquel rodante) para que la línea de flujo de plástico de la parte roscada se pueda obtener sin cortarse, y los productos de resistencia con mayor precisión y calidad uniforme son ampliamente utilizados.

Para hacer el diámetro exterior de la rosca del producto final, el diámetro de la pieza bruta de rosca requerida es diferente porque está limitado por factores como la precisión de la rosca, ya sea que el material esté recubierto o no. El hilo de laminación (frotamiento) es un proceso que utiliza la deformación plástica para formar dientes de hilo. Utiliza un troquel rodante (placa de atornillado) con el mismo paso y forma de diente que la rosca a procesar. Mientras se extruye la pieza bruta del tornillo cilíndrico, la pieza bruta del tornillo gira simultáneamente y, finalmente, se transfiere la forma del diente en el troquel de laminación. Sobre el tornillo en bruto para formar la rosca.

El punto común del procesamiento de roscas de laminado (frotado) es que el número de revoluciones de laminado no necesita ser demasiado. Si es demasiado, la eficiencia será baja y la superficie de los dientes de la rosca causará fácilmente una separación o un pandeo aleatorio.

Por el contrario, si el número de revoluciones es demasiado pequeño, es fácil que el diámetro de la rosca se salga de la redondez y la presión en la etapa inicial de laminación aumenta de manera anormal, lo que acorta la vida útil de la matriz. Defectos comunes de los hilos laminados: grietas o rayones en la superficie de la parte roscada; hebillas aleatorias; fuera de la redondez de la parte roscada.

Si estos defectos ocurren en grandes cantidades, se descubrirán durante la etapa de procesamiento. Si el número de ocurrencias es pequeño, el proceso de producción no nota estos defectos y luego circula a los usuarios, causando problemas. Por lo tanto, los aspectos críticos de las condiciones de procesamiento deben resumirse y estos factores clave deben controlarse en el proceso de producción.

- El tratamiento térmico y templado de los productos de sujetadores roscados de alta resistencia es para mejorar las propiedades mecánicas integrales de los sujetadores y cumplir con el valor de resistencia a la tracción especificado y la relación de rendimiento del producto. El proceso de tratamiento térmico de enfriamiento y revenido tiene requisitos estrictos sobre las materias primas, el control de la temperatura del horno, el control de la atmósfera del horno y el medio de enfriamiento.

- Los principales defectos de control son la segregación de carbono en el núcleo del material, la descarburación de la superficie durante el material y el proceso de recocido, grietas en frío, agrietamiento por enfriamiento rápido y deformación durante el enfriamiento rápido y el revenido. Los sujetadores de alta resistencia se controlan automáticamente y se ejecutan desde alimentación-limpieza-calentamiento-apagado-limpieza-templado-coloración hasta fuera de línea, lo que garantiza de manera efectiva la calidad del tratamiento térmico.

- El proceso de tratamiento térmico tiene un impacto crucial en los sujetadores de alta resistencia, especialmente en su calidad intrínseca. Por lo tanto, la tecnología y los equipos de tratamiento térmico avanzados deben estar disponibles para producir sujetadores de alta calidad y alta resistencia. Debido al gran volumen de producción y el bajo precio de los pernos de alta resistencia, y la parte roscada es una estructura relativamente fina y precisa, el equipo de tratamiento térmico debe tener una gran capacidad de producción, un alto grado de automatización y una buena calidad de tratamiento térmico.

- Aproximadamente 80% de empresas de sujetadores en mi país tienen equipos de tratamiento térmico. La mayoría de ellos utilizan líneas de proceso de tratamiento térmico de Taiwán; el equipo de la línea de proceso es un horno de cinta de malla continua con protección de atmósfera y una computadora controla la atmósfera, la temperatura y los parámetros del proceso. Los problemas existentes son que el medio de extinción carece de la medición del rendimiento de enfriamiento, el control del potencial de carbono es inestable y el ciclo de calibración de la temperatura del horno es demasiado largo, lo que es fácil de causar defectos en el tratamiento térmico.

Desde la década de 1990, han dominado las líneas de producción de tratamiento térmico continuo con atmósfera protectora, y los hornos de banda de malla y de fondo de choque son especialmente adecuados para el tratamiento térmico y el templado de sujetadores de tamaño pequeño y mediano.

Además del excelente rendimiento de sellado del horno, la línea de temple y revenido también tiene un control computarizado avanzado de la atmósfera, la temperatura y los parámetros del proceso, alarma de falla del equipo y funciones de visualización.

La descarburación de la rosca hará que el sujetador se dispare antes de alcanzar la resistencia requerida por las propiedades mecánicas, lo que provocará la falla del sujetador roscado y acortará la vida útil. Debido a la descarburación de la materia prima, si el recocido es inadecuado, se profundizará la capa descarburada de la materia prima.

En el tratamiento térmico de temple y revenido, generalmente se introduce algo de gas oxidante desde el exterior del horno. Las libras de hierro del alambre en barra o el residuo en la superficie del alambrón después del estirado en frío también se descompondrán después del calentamiento en el horno y la reacción generará algunos gases oxidantes.

Por ejemplo, la libra de hierro de la superficie del alambre de acero, compuesta de carbonato e hidróxido de hierro, se descompondrá en C2 y H2O después del calentamiento, lo que agravará la descarburación. Los estudios han demostrado que el grado de descarburación del acero de aleación de carbono medio es más severo que el del acero al carbono, y la temperatura de descarburación más rápida está entre 700 y 800.

Debido a que los accesorios en la superficie del alambre de acero se descomponen y sintetizan CO2 y H2O muy rápidamente bajo ciertas condiciones, si el gas del horno del horno de malla continua no se controla adecuadamente, la descarburación del tornillo también estará fuera de tolerancia.

Cuando los elementos de fijación de alta resistencia se forman mediante estampación en frío, las materias primas y la capa descarburizada recocida aún existen y se extruyen hasta la parte superior de la rosca. No se puede obtener la dureza requerida para la superficie del sujetador que necesita ser templado.

Se reducen las propiedades mecánicas (especialmente la fuerza y la resistencia al desgaste). Además, la superficie del alambre de acero está descarburada, la capa superficial y la estructura interna tienen diferentes coeficientes de expansión y pueden ocurrir grietas en la superficie durante el enfriamiento.

Por esta razón, durante el enfriamiento rápido y el calentamiento, la parte superior del hilo debe protegerse de la descarburación, los sujetadores cuyas materias primas han sido descarburadas deben carbonizarse adecuadamente y las ventajas de la atmósfera protectora en el horno de cinta de malla deben ajustarse a la Piezas originales recubiertas de carbono. El contenido de carbono es igual para que los sujetadores descarburados vuelvan lentamente al contenido de carbono original.

El potencial de carbono debe establecerse en 0.42%~0.48%. La temperatura del revestimiento de carbono es la misma que la del enfriamiento rápido, por lo que no se puede realizar a una temperatura alta para evitar granos gruesos y afectar las propiedades mecánicas.

Durante el proceso de templado y revenido de los sujetadores, los posibles problemas de calidad incluyen principalmente dureza insuficiente en el estado templado, dureza desigual en el estado templado, deformación excesiva por templado, agrietamiento por templado. Dichos problemas a menudo están relacionados con las materias primas, el enfriamiento rápido y el calentamiento rápido. Formular correctamente el proceso de tratamiento térmico y estandarizar el proceso de operación de producción a menudo puede evitar accidentes de calidad.

Los resultados de las pruebas de tracción estática, tracción por deflexión, tenacidad al impacto, resistencia a la fatiga y resistencia a la fractura retardada del acero martensítico con bajo contenido de carbono y el acero templado y revenido con medio carbono muestran que, en comparación con el acero templado y revenido con medio carbono, el acero martensítico con bajo contenido de carbono.

La resistencia del acero del cuerpo aumenta en más de 1/3, mientras mantiene una alta plasticidad y dureza, la capacidad de carga del perno aumenta en 45%c ~ 70%c y la sensibilidad de deflexión de la muesca no aumenta significativamente; Los pernos templados y revenidos de acero al carbono son aproximadamente iguales; El acero martensítico bajo en carbono es menos sensible a la fractura retardada que el acero 40Cr del mismo nivel de resistencia, y es insensible a la fractura retardada en salmuera y agua. Por lo tanto, la selección de acero martensítico con bajo contenido de carbono como material para pernos de alta resistencia tiene muchas ventajas en la dirección de propiedades mecánicas integrales, y su excelente rendimiento del proceso no tiene comparación con el acero con contenido medio de carbono.

Cuando el proceso de encabezado en frío produce tornillos de cabeza avellanada y pernos de cabeza hueca hexagonal, la estructura original del acero afectará directamente la capacidad de formación durante el procesamiento de encabezado en frío. La deformación plástica del área local durante el proceso de estampación en frío puede llegar a 60%~80%, por lo que el acero debe tener una buena plasticidad. Cuando la composición química del acero es constante, la estructura metalográfica es el factor crítico que determina la plasticidad.

En general, se cree que la perlita gruesa y escamosa no es propicia para la formación de encabezados en frío. Por el contrario, la perlita esférica fina puede mejorar significativamente la capacidad de deformación plástica del acero. Para el acero al carbono medio y el acero aleado al carbono medio con una gran cantidad de elementos de fijación de alta resistencia, se realiza un recocido esferoidizante (ablandamiento) antes del rebordeado en frío para obtener perlita esferoidizada fina que satisfaga mejor las necesidades reales de producción.

Para el recocido de ablandamiento de alambrón de acero al carbono medio, la temperatura de calentamiento debe mantenerse por encima y por debajo del punto crítico del acero, y la temperatura de calentamiento no debe ser demasiado alta; de lo contrario, la cementita terciaria se precipitará a lo largo del límite de grano, lo que dará como resultado un agrietamiento en frío.

El alambrón de acero de aleación de medio carbono se recoce mediante esferoidización isotérmica. Después del calentamiento ACi+ (20%~30%), el horno se enfría ligeramente por debajo de An, y la temperatura es de aproximadamente 700 durante un período isotérmico, y luego el horno se enfría a aproximadamente 500 por aire. La estructura metalográfica del acero cambia de gruesa a fina, de escamas a esférica, y la tasa de agrietamiento de la cabeza en frío se reduce significativamente.

El área general de la temperatura de ablandamiento y recocido del acero 5/45/ML35/SWRCH35K es la temperatura de calentamiento, el área general es de 740~770, y el proceso de extracción de alambrón de acero de cabeza fría a temperatura isotérmica es pelado, descascarillado, descascarillado mecánico y químico. decapado—un método. Reemplazar el proceso de decapado químico de los alambrones por decapado mecánico mejora la productividad y reduce la contaminación ambiental.

Este proceso de descascarillado incluye el método de doblado (la rueda con ranuras triangulares se usa comúnmente para doblar el alambrón repetidamente), granallado, etc. El efecto de descascarillado es bueno, pero la cascarilla de hierro residual no se puede eliminar (la La escala de óxido es 97%), especialmente cuando la escala de la escala de óxido de hierro es extrema, por lo que la desincrustación mecánica se ve afectada por el grosor de la escala de hierro, la estructura y el estado de tensión. Se utiliza en alambrón de acero al carbono para sujetadores de baja resistencia. Los sujetadores de alta resistencia (mayor o igual que el grado 8.8) usan varillas de alambre después de la descascarillado mecánico para eliminar todas las escamas de óxido de hierro y luego pasan por un proceso de decapado químico para descascarillar compuesto.

- La tendencia futura de la tecnología de procesamiento de productos de pernos de alta resistencia Con el desarrollo de las industrias de automóviles, motocicletas y maquinaria, se presentan requisitos cada vez más altos para varios tipos de sujetadores. Por ejemplo, los automóviles y motocicletas ligeros y de alto rendimiento han presentado nuevos requisitos funcionales para el acero, que pueden no reducir necesariamente el costo de las piezas en sí, pero pueden reducir el costo total de las máquinas o los componentes.

- La práctica muestra que debido a la adición de Ni, Cr, Mo y otros elementos, el costo del material en sí aumentará, pero también se ha mejorado la resistencia a la falla retardada del perno. En comparación con el original, debido a la reducción del diámetro del perno, el orificio de montaje del perno se reduce correspondientemente y el tamaño del componente que se sujeta también se reduce en consecuencia para lograr el propósito de reducir el costo total.

- Según el informe del World Metal Bulletin, el Instituto de Investigación del Hierro y el Acero de Beijing desarrolló con éxito un 42CrM. El acero reduce el contenido de S, P, Si y Mn, agrega elementos de aleación traza V y Nb y aumenta el contenido de Mo. El acero para pernos de alta resistencia de grado 1300MPa 42CrMoVNbAPFl ha mejorado considerablemente sus propiedades mecánicas integrales.

- La mayoría de los aceros para pernos de alta resistencia son acero al carbono medio y acero aleado al carbono medio, que se utilizan en el templado y revenido y en el revenido a alta temperatura. Por lo tanto, el acero para la fabricación de maquinaria, el acero de aleación estructural y el acero templado y revenido a menudo se mezclan. La producción anual de este tipo de acero en mi país ha superado los 15 millones de toneladas, y solo el acero al carbono medio supera los 10 millones de toneladas por año.

- Después del templado y revenido, su microestructura es de carburo martensítico templado. Al ultrarrefinar la austenita antes del enfriamiento rápido, se demuestra que se pueden mejorar sus propiedades mecánicas. En comparación con el tratamiento térmico tradicional de grano fino de 42CrM. Acero, el tamaño del grano de austenita es de aproximadamente grado ASTM8, es decir, aproximadamente 20 ~ 30 m, cuando se refina por debajo de las 10 pm; todas las propiedades mecánicas se mejoran en Resistencia.

El diseño y la fabricación de la pieza en bruto afectan al coste de fabricación de la pieza en bruto y afecta a la economía del proceso posterior y al impacto sobre el medio ambiente. En resumen, debemos hacer todo lo posible para utilizar procesos de mecanizado de alta precisión, como el forjado de precisión, que pueden reducir significativamente la cantidad de mecanizado y aprovechar al máximo los recursos. Combinado con condiciones de producción específicas y la posibilidad de subcontratar, podemos realizar la producción especializada de espacios en blanco para aprovechar al máximo los recursos. Adoptar nuevos procesos y tecnologías en el modo de producción en masa.

Lo mismo ocurre con los espacios en blanco de los pernos de alta resistencia. Con el desarrollo de la tecnología de forjado, muchas fábricas profesionales de espacios en blanco ahora utilizan tecnología avanzada de forjado de precisión para producir espacios en blanco, que pueden forjar directamente la forma de pernos de alta resistencia, reduciendo el proceso del diámetro de la barra del automóvil, reduciendo así el costo de El consumo de recursos y energía; Con el desarrollo de la tecnología de forjado en el futuro, se desarrollará aún más el blanco de los pernos de alta resistencia, se pueden forjar el diámetro del blanco de rosca y el diámetro de la varilla, y la tecnología de procesamiento se puede simplificar como procesamiento de rosca, y tratamiento térmico, lo que reducirá significativamente la Reducción de los costos de procesamiento también puede reducir el consumo de recursos y energía.

El fluido de corte se usa a menudo en el procesamiento de corte moderno. Aún así, el fluido de corte que se usa ahora a menudo contiene sustancias tóxicas, que son más dañinas para el medio ambiente, aumentan la carga ambiental y no son favorables para la salud de los trabajadores. En base a esto, en el procesamiento de pernos de alta resistencia, un posible método futuro es el corte en seco. El corte en seco es una forma efectiva de eliminar la contaminación del fluido de corte y lograr una producción más limpia, pero el corte en seco depende en gran medida del desarrollo y la aplicación de nuevas herramientas.

Las herramientas cerámicas son muy adecuadas para el corte en seco debido a su alta resistencia al calor y buena estabilidad química. Aún así, las propiedades físicas inherentes de los materiales cerámicos, como alta fragilidad, baja resistencia y tenacidad, limitan la aplicación de herramientas cerámicas en el corte en seco. Para solucionar este problema, se suele utilizar un nuevo tipo de herramienta de material cerámico que reduce el tamaño de los granos cerámicos y mejora la pureza del material; un nanorrecubrimiento adecuadamente diseñado puede aumentar significativamente la dureza y la tenacidad de la herramienta; tiene excelentes propiedades antidesgaste y autocontenidas. Propiedades de lubricación.

6 Conclusión La tecnología de procesamiento de piezas de pernos comunes, incluidos los pernos de alta resistencia, es relativamente simple y los métodos de procesamiento también son variados. Diferentes productos, empresas de producción y operadores se adaptan a diferentes tecnologías de procesamiento. Los factores del proceso que afectan la calidad de los sujetadores de alta resistencia incluyen el diseño del acero, el recocido esferoidizado, el pelado y descascarillado, el estirado, el estampado en frío, el procesamiento de roscas, el tratamiento térmico, etc. y, a veces, la superposición de varios factores.

Como todos sabemos, los defectos de los sujetadores son causados por la fluctuación de las características de calidad del producto. Solo al comprender con precisión los factores del proceso en el proceso de fabricación del producto, que genera una fuerza impulsora sustancial para la mejora continua de la calidad, podemos obtener más a través de la mejora continua de la calidad: ganancias y mayor competitividad. Las propiedades de los materiales para pernos de alta resistencia son interdependientes con el tratamiento térmico.

Las propiedades del material dependen de la estructura interna del material, y la estructura interna cambia con el grado de acero, el tratamiento térmico y otras técnicas de procesamiento. De acuerdo con las condiciones nacionales de mi país y el nivel técnico real de las empresas, debemos aprender de las empresas extranjeras y optimizar y evaluar continuamente a través de la aplicación y la investigación para que la selección de pernos de alta resistencia se pueda concentrar en unos pocos tipos de acero. Esto ayuda a mejorar la calidad de las materias primas y facilita el control del proceso de fabricación de elementos de fijación. De esta manera, mientras la exportación de sujetadores aumenta año tras año, nos esforzamos por alcanzar el nivel avanzado del mundo en términos de variedad y calidad.