Prince Fastener: método de evaluación cuantitativa del rendimiento anti-aflojamiento de los sujetadores

El equipo se mejoró con base en el método de prueba de vibración transversal existente, y se propuso la fuerza transversal crítica que conduce al aflojamiento rotacional como índice cuantitativo para evaluar el rendimiento del aflojamiento. Se proporcionó el método de prueba específico y el método de adquisición de datos. El rendimiento de aflojamiento del método propuesto de arandelas elásticas, tuercas cuña y tuercas dobles excéntricas se probó y comparó cuantitativamente. (3) El rendimiento de prevención de aflojamiento de la tuerca doble excéntrica mejora hasta 125% en comparación con la conexión roscada normal con la misma precarga.

Introducción

Las uniones roscadas son generalmente simples, fáciles de montar y desmontar, confiables, intercambiables y económicas, y se usan ampliamente en varios productos mecánicos y estructuras de ingeniería. Muchas experiencias de ingeniería han demostrado que las uniones roscadas son propensas a aflojarse y fallar en condiciones de vibración. El aflojamiento de las conexiones roscadas afecta seriamente la confiabilidad y la vida útil de los productos mecánicos, y los problemas de calidad y los accidentes causados por el aflojamiento de las conexiones roscadas son comunes en la ingeniería. Los sujetadores con propiedades anti-aflojamiento, como las arandelas de seguridad y las tuercas, a menudo se usan para evitar que se aflojen las uniones roscadas. Sin embargo, ¿en qué medida los diversos sujetadores de bloqueo mejoran el rendimiento de aflojamiento de las uniones roscadas? No hay una respuesta precisa a esta pregunta fundamental. Esto ha causado controversia y planteado muchos problemas en el diseño, fabricación, selección y uso de sujetadores.

Los ingenieros generalmente prueban el rendimiento de aflojamiento de los sujetadores en función de dos métodos de prueba de vibración especificados en el estándar nacional GB/T 10431-2008 [1] o el estándar militar nacional JGB 715.3A-2002 [2]. Según el primer método de prueba, el rendimiento de aflojamiento de un sujetador generalmente se evalúa en función de la cantidad de precarga restante en un ciclo de vibración dado (generalmente 1500 ciclos); Con base en el segundo método de prueba, el rendimiento de aflojamiento de un sujetador se puede evaluar en función de la duración del sujetador antes de que se suelte. Aunque estos dos métodos pueden evaluar el rendimiento de aflojamiento de proveedor de sujetadores hasta cierto punto, solo se pueden usar para comparar cualitativamente la fuerza relativa del rendimiento de aflojamiento de diferentes sujetadores o para juzgar si un sujetador puede pasar la prueba de condiciones de vibración específicas, pero no pueden evaluar cuantitativamente el rendimiento de aflojamiento de los sujetadores debido a las limitaciones. de equipos de prueba y métodos de procesamiento de datos.

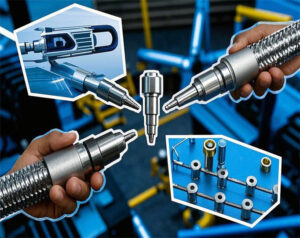

La primera dificultad de la evaluación cuantitativa del rendimiento de aflojamiento de sujetadores es establecer el índice de evaluación cuantitativa (o sistema de índices) del rendimiento de aflojamiento, es decir, aclarar qué escala debe usarse para evaluar el rendimiento de aflojamiento de sujetadores. Este artículo adopta la idea básica del método de prueba de vibración transversal recomendado por la norma nacional GB/T 10431-2008 [1] pero mejora y perfecciona el equipo de prueba y propone índices de evaluación cuantitativa y métodos de adquisición de datos para el rendimiento de aflojamiento de uniones roscadas por analizando la ley de decaimiento y el mecanismo de la fuerza de precarga. Con base en el método propuesto, se probó y comparó cuantitativamente el rendimiento de aflojamiento de arandelas elásticas, tuercas de cuña (típicamente tuercas Spiralock®) y tuercas dobles excéntricas (típicamente tuercas HARD-LOCK®). En general, se considera que la tuerca cuña y la tuerca doble excéntrica tienen un excelente rendimiento de aflojamiento y se han utilizado cada vez más en China en los últimos años. Cabe señalar que los sujetadores mencionados en este documento solo se refieren a los sujetadores utilizados para conexiones roscadas, incluidas varias tuercas, pernos y arandelas, y no incluyen otros tipos de sujetadores, como remaches y pasadores.

01

Limitaciones y mejoras del equipo de prueba de vibración transversal existente

El método de prueba de vibración transversal utilizado en la norma nacional existente GB/T 10431-2008 [1] fue publicado por primera vez en 1969 por el ingeniero alemán JUNKER [3], quien verificó sistemáticamente que las cargas de vibración transversal pueden provocar el aflojamiento de las juntas roscadas y, por lo tanto, es a menudo denominado método de prueba de Junker. La industria ha aceptado ampliamente el método de prueba de Junker y ha formado un método estándar para las pruebas de aflojamiento de sujetadores basado en el método de prueba de Junker.

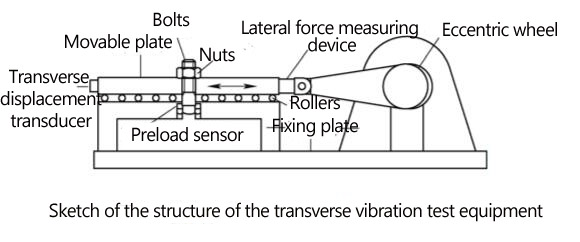

La figura 2 muestra la estructura de un equipo de prueba de vibraciones transversales que cumple con los requisitos de la norma nacional GB/T 10431-2008 [1]. La estructura específica del equipo de prueba producido por diferentes fabricantes puede no ser la misma que en la Figura 2, pero los principios son los mismos. El equipo de prueba que se muestra en la Fig. 2 consiste principalmente en una rueda excéntrica, una placa móvil, una placa fija, un transductor de precarga, un dispositivo de medición de fuerza transversal y un transductor de desplazamiento transversal. Los pernos y tuercas (también se pueden agregar arandelas) se aprietan primero a la fuerza de precarga establecida durante la prueba. Luego, la rueda excéntrica genera un movimiento transversal alternativo bajo la acción del motor. El desplazamiento transversal máximo (es decir, la amplitud) está controlado por la cantidad excéntrica de la rueda excéntrica. La fuerza transversal puede ser registrada en tiempo real por el dispositivo de medición de fuerza transversal. Bajo la carga de vibración transversal, la conexión roscada se aflojará gradualmente y la fuerza de precarga se reducirá gradualmente. El sensor de fuerza de precarga puede registrar el cambio de fuerza de precarga durante el proceso de vibración en tiempo real. Además, el sensor de desplazamiento transversal puede registrar en tiempo real la amplitud real de la placa móvil durante la prueba.

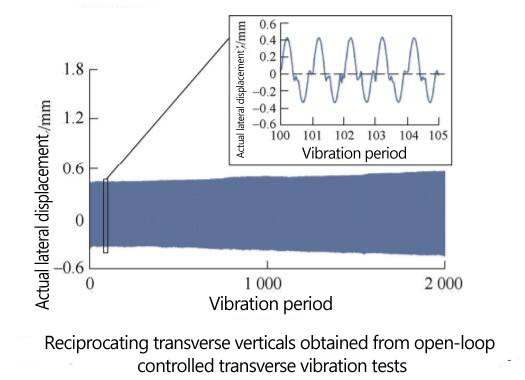

El equipo de prueba de vibración transversal que se muestra en la Figura 2 solo puede controlar la amplitud en un bucle abierto. Específicamente, la amplitud está controlada por la excentricidad en la rueda excéntrica, que a menudo es inestable debido a que estructuras tales como bielas y dispositivos de medición de fuerza transversal se comprimen o se alargan bajo fuerzas transversales, lo que genera una gran discrepancia entre la amplitud real y la excentricidad establecida de la conexión roscada. La figura 3 muestra la variación de la amplitud real con el período de vibración de un equipo de prueba de vibración transversal controlado en bucle abierto. La muestra de prueba es M10, la precarga inicial es de 25 kN, la frecuencia de vibración es de 12,5 Hz y la excentricidad establecida es de 1 mm.

La amplitud real de la conexión roscada está estrechamente relacionada con la cantidad de fuerza transversal a la que está sujeta y es un factor clave para aflojar la conexión roscada. El aflojamiento de las uniones roscadas resulta de una combinación de factores externos e internos, siendo la amplitud el principal factor externo y la propia capacidad del sujetador para evitar que se aflojen el factor interno. Dado que los factores externos son inciertos en condiciones de control de bucle abierto, es imposible distinguir los efectos cuantitativos de los factores internos de los resultados de la prueba (es decir, la caída de la fuerza de precarga). Para resolver este problema, este artículo propone el concepto de control de fuerza transversal en lazo cerrado en el ensayo de vibración transversal. Mejora el equipo de prueba de vibración transversal existente con la función de control de circuito cerrado de la fuerza transversal. El rango máximo del dispositivo de medición de fuerza transversal en el equipo de prueba mejorado es de 50 kN, el rango máximo del dispositivo de medición de precarga es de 100 kN y el rango máximo del dispositivo de medición de desplazamiento transversal es de 10 mm. Los errores de las tres cantidades anteriores no exceden 0.5% del valor de calibración.

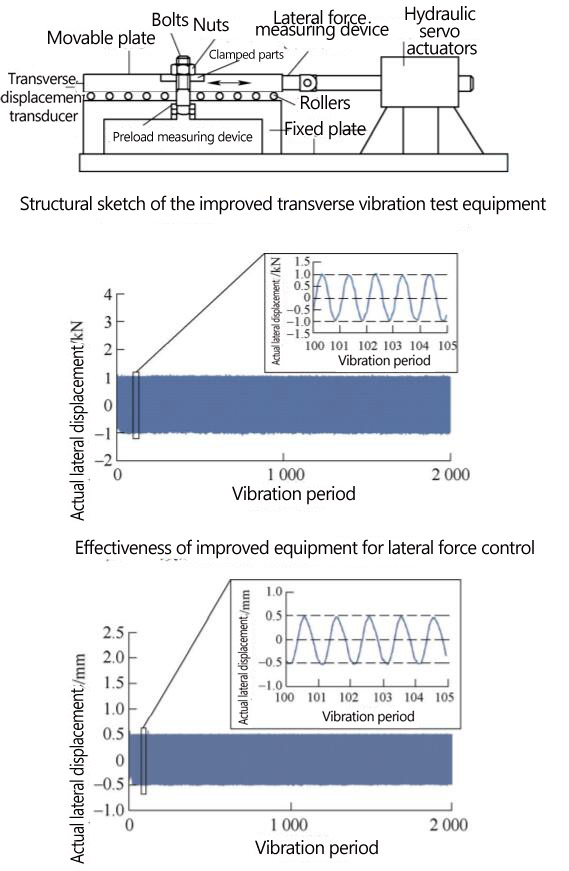

La Figura 4 muestra un esquema de la estructura del equipo de prueba de vibración transversal mejorado, que se basa en los datos medidos de la fuerza transversal para ajustar los parámetros de control del servoaccionador hidráulico para realizar el control de bucle cerrado de la fuerza transversal; Además, el equipo también puede basarse en los datos medidos de desplazamiento transversal para realizar el control de bucle cerrado del desplazamiento transversal. La Figura 5 muestra la variación de la fuerza transversal real con el ciclo de vibración del equipo de prueba de vibración transversal mejorado en una prueba determinada, el tamaño de la muestra de prueba M10, la fuerza de precarga inicial es de 18 kN, la frecuencia de vibración es de 5 Hz y el conjunto la fuerza transversal es de 1 kN. La Figura 6 muestra la variación del desplazamiento transversal real con el período de vibración del equipo de prueba de vibración transversal mejorado en una prueba, el tamaño de la muestra de prueba M10, la fuerza de precarga inicial es de 25 kN, la frecuencia de vibración es de 5 Hz, la amplitud establecida es 0,5 mm, y los resultados medidos muestran que el equipo también tiene una alta precisión de control en el desplazamiento transversal. Las pruebas posteriores en este documento se basan en el equipo de prueba de vibración transversal mejorado.

02

Evaluación cuantitativa del rendimiento de aflojamiento de juntas roscadas y método de adquisición de datos

Para evaluar cuantitativamente el aflojamiento desempeño de sujetadores, es necesario establecer indicadores científicos para la evaluación cuantitativa del rendimiento de aflojamiento de las uniones roscadas. Dado que la disminución de la fuerza de precarga es el resultado de una combinación de factores, es necesario distinguir la influencia de diferentes factores en la disminución de la fuerza de precarga para evaluar con precisión el rendimiento de aflojamiento. Se ha demostrado [6-11] que la caída típica de la precarga en una junta roscada bajo condiciones de prueba de vibración transversal se puede dividir en tres etapas, como se muestra en la Figura 7. En la primera etapa, la precarga decae rápidamente y de forma no lineal. . La principal causa de esta descomposición es la deformación plástica del material, la redistribución de tensiones, el aflojamiento rotacional y el microdesgaste. En la segunda etapa, la precarga disminuye aproximadamente de forma lineal, siendo el aflojamiento rotacional entre las roscas interior y exterior la causa principal de la descomposición, mientras que otros factores tienen un efecto relativamente pequeño. En la tercera etapa, las grietas por fatiga aparecen gradualmente en la estructura roscada, lo que lleva a una disminución más rápida de la precarga e incluso a una fractura repentina. La Figura 8 muestra una curva de caída de precarga medida basada en el equipo de prueba mejorado, utilizando una muestra M10 con una precarga inicial de 25 kN, una amplitud de 0,5 mm y una frecuencia de 12,5 Hz.

Para obtener una evaluación cuantitativa del rendimiento de aflojamiento de los sujetadores a partir de los datos de caída de precarga que se muestran en la Figura 7, es necesario aclarar el significado exacto de "aflojamiento" y "desempeño de aflojamiento". El aflojamiento rotacional se refiere a la rotación rígida entre las roscas interna y externa que provoca la disminución de la precarga, que corresponde a la segunda etapa de la Figura 7; el aflojamiento no rotacional se refiere a la disminución de la precarga causada por factores distintos al aflojamiento rotacional. Definimos "resistencia al aflojamiento" como la capacidad de evitar el aflojamiento rotacional de la conexión roscada. Está estrechamente relacionado con los datos de la segunda etapa del proceso de decaimiento de la precarga.

Esta definición de rendimiento de aflojamiento se basa en el hecho de que los sujetadores de aflojamiento están diseñados principalmente para evitar el aflojamiento por rotación. Es difícil inhibir el aflojamiento no rotacional que conduce a la caída de la precarga.

De acuerdo con la definición anterior, idealmente, cuando la pendiente de la segunda etapa de la curva que se muestra en la figura 7 es cero, no se produce ningún aflojamiento rotacional de la junta roscada; cuando la pendiente de la segunda etapa es menor que cero, se produce un aflojamiento rotacional, y cuanto mayor sea el valor absoluto de la pendiente, más grave será el aflojamiento rotacional.

Además, se ha demostrado en un estudio [7] que existe un valor crítico de fuerza transversal. Cuando la fuerza transversal sobre la conexión roscada es inferior a este valor crítico, no se produce ningún aflojamiento por rotación de la conexión roscada. Cuando la fuerza transversal sobre la conexión roscada es mayor que este valor crítico, se producirá un aflojamiento rotacional de la conexión roscada. Por lo tanto, el valor crítico de la fuerza transversal (o fuerza transversal crítica) se puede utilizar como un índice de evaluación cuantitativa para el rendimiento de aflojamiento de los sujetadores (o conexiones roscadas). Cabe señalar que este índice se basa en las condiciones de prueba de vibración transversal descritas en este documento y no se aplica a otras formas de cargas externas.

La Figura 9 muestra la curva de caída de la fuerza de precarga a diferentes fuerzas transversales para una muestra de M10 con una fuerza de precarga inicial de 18 kN y una frecuencia de 5 Hz. Cuando la fuerza transversal fue de 1,3 kN, el valor absoluto de la pendiente aumentó significativamente y la junta roscada mostró un aflojamiento rotacional significativo.

Los resultados de la prueba que se muestran en la Figura 9 indican que la fuerza transversal crítica existe. Sin embargo, aún quedan dos problemas por resolver para determinar con precisión el valor de la fuerza transversal crítica: (1) dado que la fuerza de precarga cambia gradualmente, es imposible determinar con precisión el punto de inflexión entre las diferentes etapas. (2) Idealmente, cuando la pendiente de la segunda etapa es cero, no hay aflojamiento rotacional de la conexión roscada. En realidad, debido al desgaste, cambios de temperatura, errores de medición, errores de procesamiento de datos, etc., la pendiente medida de la segunda etapa no es exactamente cero. Estos dos problemas se describen a continuación.

Para obtener cuantitativamente el valor absoluto de la pendiente de la segunda etapa, en este artículo se propone un método: como se muestra en la Fig. 10, en primer lugar, la curva de fuerza de precarga medida se divide en m segmentos para cada ciclo específico n; luego, con base en el método de mínimos cuadrados, se realiza un ajuste lineal para cualquier curva del segmento I para obtener el valor absoluto de la pendiente de la curva del segmento I ai, como se muestra en la Ec. 1, donde j representa el j-ésimo ciclo de vibración, Ij es el valor medio de los ciclos de vibración en una curva del segmento I. La ecuación se muestra en la Ecuación 1, donde j representa el j-ésimo período de vibración, Ij es el valor promedio del período de vibración en la curva del segmento i, yj es la fuerza de precarga restante en el j-ésimo período de vibración e I y es la valor medio de la fuerza de precarga restante en la curva del segmento i.

La Figura 11 muestra una serie de valores absolutos de pendiente basados en los datos de variación de la fuerza de precarga de 1,1 kN en la Fig. 9, con un intervalo de período de 300. Entre todos los valores absolutos de la pendiente, el valor más pequeño se puede seleccionar como valor absoluto. valor de la pendiente de la segunda etapa de la curva de caída de la fuerza de precarga en N/período, que corresponde al punto A en la Fig. 11. Para comparar los resultados bajo diferentes fuerzas de precarga, el valor absoluto de la pendiente se puede normalizar dividiendo el valor absoluto de la pendiente por la fuerza de precarga inicial del grupo y multiplicándolo por 100% para obtener la pendiente normalizada en %/ciclo, que se puede expresar mediante la Ecuación 2, donde k es la pendiente normalizada final y F0 es la fuerza de precarga inicial.

Una vez obtenida la pendiente normalizada, es necesario encontrar el punto crítico donde se presenta la holgura rotacional de acuerdo a la pendiente normalizada para determinar la fuerza transversal crítica. En este caso, se selecciona un umbral de pendiente razonable y se considera que se produce una holgura rotacional cuando la pendiente normalizada real es mayor que este umbral.

Para seleccionar un valor de umbral razonable, se deben realizar algunos experimentos. Basado en muchos estudios experimentales, este documento resume la curva de relación típica entre la fuerza lateral y la pendiente normalizada, como se muestra en la Figura 12. En la fase A, el valor de la pendiente normalizada es pequeño y aumenta lentamente a medida que aumenta la fuerza transversal. El valor de la pendiente normalizada aumenta rápidamente con el aumento de la fuerza transversal en la fase B, lo que implica un aflojamiento rotacional significativo de la conexión roscada. El valor de la pendiente normalizada en el giro de la curva de la fase A a la fase B corresponde al umbral en el que comienza el aflojamiento rotacional, como lo muestra la línea discontinua en la Figura 12.

03

Diseño experimental

Con base en el método de prueba anterior, el índice de evaluación cuantitativa y el método de adquisición de datos, se diseñó un conjunto de pruebas para probar cuantitativamente el rendimiento de aflojamiento de las arandelas elásticas, las tuercas de cuña y las tuercas dobles excéntricas. La información de los especímenes de prueba se muestra en la Tabla 1, entre los cuales los pernos comunes cumplen con GB/T 5783-2016 [12], las tuercas comunes cumplen con GB/T 6170-2015 [13], y todos los especímenes de prueba fueron limpieza ultrasónica antes de la prueba.

La prueba se dividió en cuatro grupos según el tipo de sujetadores utilizado, como se muestra en la Tabla 2, en el que el Grupo 1 fue el grupo de control, y el resto de los grupos se compararon con el Grupo 1 para analizar cuantitativamente el rendimiento de la prevención del aflojamiento. El proceso de apriete excéntrico de doble tuerca en este estudio se basa en el estudio de Li Tianlei et al. Cada grupo de prueba se dividió en seis grupos según la fuerza de precarga inicial, y cada grupo contenía varias condiciones de fuerza transversal diferentes, como se muestra en la Fig. 3, con un intervalo de muestreo de 0,1 kN para cada pieza de prueba.

Cuando la pendiente normalizada de una o más pruebas bajo una determinada condición de prueba es mayor que el umbral de pendiente, se considera que ha ocurrido aflojamiento rotacional bajo esa condición de prueba. Cuando la pendiente normalizada de tres ensayos repetitivos es menor que el umbral de pendiente, se considera que no ha ocurrido aflojamiento rotacional bajo esa condición de ensayo. Solo cuando la pendiente normalizada de las tres pruebas repetitivas es menor que el umbral de pendiente, se considera que no ha ocurrido holgura rotacional bajo la condición de prueba.

04

Resultados de la prueba

4.1 Determinación del umbral de pendiente

En la prueba, se encontró que la pendiente normalizada de la segunda etapa puede aumentar a medida que aumenta la fuerza de precarga, aunque no haya aflojamiento rotacional de la conexión roscada. El aumento de la pendiente se debe principalmente a factores de aflojamiento no rotacional, como el desgaste. Los umbrales de pendiente descritos anteriormente se pueden obtener con fuerzas de precarga mayores para considerar completamente la influencia del desgaste y otros factores. La fuerza de precarga máxima utilizada en esta prueba es de 38 kN, por lo que el umbral de pendiente se puede determinar en función de los datos de la prueba a 38 kN. Con base en el método de adquisición de pendiente normalizada descrito en la sección anterior, los valores de pendiente normalizados versus la fuerza lateral para las cuatro estructuras de conexión en la Tabla 2 se pueden obtener como se muestra en la Figura 13. Con base en el método de adquisición de umbral de pendiente descrito en la Sección 2, Se puede ver en la Fig. 13 que la pendiente normalizada aumenta más rápido después de que es mayor que 0.01%/ciclo, por lo que es apropiado seleccionar 0.01%/ciclo como el umbral de pendiente para el juicio de aflojamiento rotacional.

4.2 Evaluación cuantitativa del rendimiento de prevención de aflojamiento basado en la fuerza transversal crítica

La pendiente normalizada bajo diferentes fuerzas transversales se muestra en la Fig. 14 para el grupo 1 del grupo grande 1. De acuerdo con los criterios anteriores, no se produce aflojamiento rotacional en las tres muestras a 1,1 kN. El aflojamiento rotacional ocurre en dos muestras a 1,2 kN, por lo que se sabe que la fuerza transversal crítica bajo esta condición está entre 1,1 kN y 1,2 kN, y se toma 1,1 kN como la fuerza transversal crítica bajo esta condición.

Del mismo modo, las fuerzas transversales críticas de las cuatro uniones roscadas se pueden obtener bajo seis condiciones iniciales de precarga. Los resultados se muestran en la Fig. 15. Además de la precarga, los estudios existentes [7,15-18] han demostrado que la longitud de sujeción, el factor de fricción y los parámetros del material también afectan la fuerza transversal crítica de la conexión roscada, es decir, el rendimiento de aflojamiento.

Según los resultados que se muestran en la Figura 15, el rendimiento de aflojamiento de las arandelas elásticas, las tuercas de cuña y las tuercas dobles excéntricas se puede analizar y comparar cuantitativamente. Específicamente, las fuerzas transversales críticas (resultados para los grupos 2, 3 y 4) para los tres sujetadores de bloqueo se restaron de las fuerzas transversales críticas (resultados para el grupo 1) para una conexión roscada normal para obtener el aumento de las fuerzas transversales críticas para el tres sujetadores de bloqueo, que es el aumento en el rendimiento de bloqueo. Al dividir el aumento de la fuerza transversal crítica entre la fuerza transversal crítica de una conexión roscada normal, se obtiene el aumento porcentual de la fuerza transversal crítica con los tres sujetadores de bloqueo, que es el aumento porcentual del rendimiento de bloqueo.

La Figura 16 muestra el porcentaje de mejora en el rendimiento de aflojamiento con arandelas elásticas, y se puede ver que el porcentaje de mejora en el rendimiento de aflojamiento fluctúa en 0%, con un rango de -13.6% a 8.3%. Las fluctuaciones en la Figura 16 se deben en gran medida a errores de medición en el intervalo de muestreo de fuerza lateral e inconsistencias en los factores de fricción de diferentes partes. Por lo tanto, aunque los datos de la Figura 17 fluctúan, no afectan la conclusión de que no hay una mejora convincente en el rendimiento de aflojamiento de la arandela elástica en comparación con una conexión roscada normal en las condiciones de esta prueba. Por lo tanto, no se considera que la arandela elástica sea eficaz para evitar que se afloje.

La figura 17 muestra el porcentaje de aumento en el rendimiento de aflojamiento con tuercas de cuña. Se puede ver que el uso de tuercas cuña dio como resultado un aumento máximo en el rendimiento de aflojamiento de aproximadamente 117% bajo las condiciones de prueba de este estudio. Además, también se puede ver en esta figura que cuando la fuerza de precarga es pequeña, la mejora del rendimiento de aflojamiento después de usar tuercas de cuña es significativa. Aún así, cuando la fuerza de precarga es grande, la mejora del rendimiento de aflojamiento después de usar tuercas de cuña es menor; en el caso de una fuerza de precarga de 38 kN, el porcentaje de mejora es de aproximadamente 14%, lo que significa que el rendimiento de aflojamiento en este momento no es muy diferente de la conexión roscada común.

La figura 18 muestra el porcentaje de mejora del rendimiento de aflojamiento después de usar la tuerca doble excéntrica. Además, la figura también muestra que cuando la fuerza de precarga es pequeña, la mejora del rendimiento de prevención de aflojamiento con la tuerca doble excéntrica es significativa. Por el contrario, cuando la fuerza de precarga es grande, la mejora del rendimiento de prevención de aflojamiento con la tuerca doble excéntrica es pequeña. La mejora del rendimiento de prevención de aflojamiento con la fuerza de precarga de 38 kN es de aproximadamente 14%.

05

Conclusión

Este documento mejoró el equipo de prueba de vibración transversal existente para proporcionar un control de bucle cerrado del empuje transversal. La fuerza transversal crítica que causa el aflojamiento rotacional de la conexión roscada se propuso como un índice cuantitativo para evaluar el desempeño del aflojamiento. Bajo las condiciones de prueba de este estudio, se extraen las siguientes conclusiones.

(1) Con la misma precarga, la mejora de las arandelas elásticas en el rendimiento de aflojamiento en comparación con las juntas roscadas normales fluctúa en 0%, lo que indica que las arandelas elásticas no tienen rendimiento de aflojamiento.

(2) Con la misma precarga, el rendimiento de aflojamiento mejora hasta 117% con una tuerca de cuña en comparación con una conexión roscada normal.

(3) El uso de tuercas dobles excéntricas mejora el rendimiento de aflojamiento hasta en 125% con la misma precarga en comparación con una conexión roscada normal.

(4) Con altas precargas, el rendimiento de aflojamiento de la cuña y la tuerca doble excéntrica no es significativamente diferente al de una conexión roscada normal.

Cabe señalar que las conclusiones anteriores se basan en las condiciones de prueba de este documento, pero las conclusiones pueden ser diferentes cuando el tamaño del perno, el recubrimiento, la longitud de sujeción y otras condiciones de prueba son diferentes de las de este documento. Además, teóricamente, existe una cierta correspondencia entre la fuerza transversal y el desplazamiento transversal. Dado que existe una fuerza transversal crítica, debería haber un desplazamiento transversal crítico (es decir, amplitud crítica) en consecuencia. Por lo tanto, es teóricamente factible utilizar el desplazamiento transversal crítico como índice de evaluación cuantitativa del rendimiento de prevención del aflojamiento. Sin embargo, el efecto específico aún debe estudiarse más a fondo.