Resumen de conocimientos básicos para sujetadores

I. pernos

De acuerdo con el método de conexión, hay muchos tipos de pernos divididos en pernos estándar y pernos de orificio escariado.

La forma de la cabeza se divide en hexagonales, redondas, cuadradas, avellanadas, etc.

De acuerdo con la longitud del hilo, se pueden dividir en hilo completo y hilo no completo.

La forma del tornillo se puede dividir en tipo de diente grueso y tipo de diente fino; el tipo de diente áspero no aparecerá en la marca del tornillo.

Según el rendimiento, el nivel se divide en 3.6.4.8.5.6.5.8.8.8.8.9.8.10.9.12.9 ocho grados, de los cuales 8.8 grado y superior material de los pernos para acero de aleación de bajo contenido de carbono o acero de carbono medio, y el tratamiento térmico (revenido + revenido), generalmente conocido como pernos de alta resistencia, el grado 8.8 por debajo (excluyendo el grado 8.8) se conoce comúnmente como pernos ordinarios.

Los tornillos generales se pueden dividir en ABC según la precisión de fabricación, el grado AB son pernos finos, el grado C son pernos ásperos. A menos que se especifique lo contrario, los pernos de conexión para estructuras de acero son generalmente pernos de grado C de curso ordinario, y también están disponibles otros pernos especiales y con formas.

Diseño de pernos de acuerdo a los requerimientos de uso.

Para hacer un buen trabajo, lo primero es aclarar sus requisitos de desempeño y comprender la relación entre los requisitos funcionales y técnicos, cuyos requisitos técnicos se derivan de los requisitos aplicables, cuyos requisitos funcionales se derivan de las necesidades del usuario u otros requisitos de condiciones externas.

¿Cómo se traducen los requisitos funcionales en requisitos técnicos? Por ejemplo, si desea aumentar ligeramente la resistencia a la fatiga de un perno, debe diseñar racionalmente el redondeo de transición de la cabeza del perno. Redondeo de la raíz del tornillo. Luego refleje esta información de diseño en los dibujos de diseño o requisitos técnicos. Por ejemplo, la aplicación real requiere que el perno no se oxide en ambientes corrosivos a mediano y largo plazo. Deberá seleccionar el tratamiento de superficie o el material de perno adecuado para cumplir con los requisitos del entorno de aplicación de acuerdo con los criterios pertinentes.

El grado de rendimiento del tornillo, el grado de tolerancia de la rosca, el grado de precisión dimensional, el método de tratamiento de la superficie, etc., son factores a considerar en el diseño. Incluso la secuencia de algunos procesos debe definirse en el diseño. Por ejemplo, la inversión del orden de laminación y templado de las roscas afecta la resistencia a la fatiga de las roscas.

Relación entre materiales y tornillos.

El anclaje debe diseñarse con materiales adecuados. La mayoría de los pernos están hechos de acero al carbono ordinario o acero aleado. Aún así, los pernos se pueden usar en ambientes altamente corrosivos o ambientes con cambios de temperatura significativos, como acero al carbono estándar o acero aleado, que no son adecuados.

A bajas temperaturas, los materiales ordinarios de acero al carbono son susceptibles a la fractura por fragilidad y propensos a la fractura por fragilidad en ausencia de signos y síntomas. El acero al carbono común producirá fluencia; cuando no se afloja, la precarga del perno disminuye, siendo propenso a aflojarse o fallar por fatiga.

Algunos pernos también requieren una alta resistencia a la fluencia. Buena resistencia a la corrosión bajo tensión. Resistencia a la oxidación y sensibilidad de baja brecha.

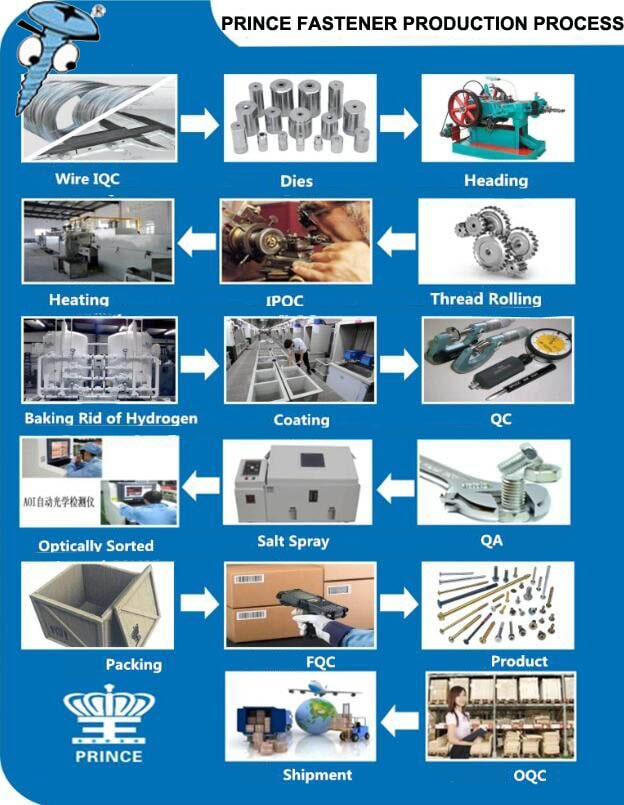

IV. El proceso de producción de tornillos.

Secuencia del proceso de producción de tornillos: elemento de placa - corrección - recocido - desoxigenación - muelle - tratamiento térmico - rosca de laminación - tratamiento superficial - lubricación - embalaje.

Algunos procesos se pueden organizar de acuerdo con el fabricante de pernosEquipo de producción de la empresa para cambiar el pedido. Aún así, algunas técnicas no se pueden ajustar si se adaptan para afectar la calidad del producto o reducir el rendimiento del producto.

Sin afectar el rendimiento del producto ni garantizar la calidad del producto, mejorar la eficiencia de la producción y reducir los costos de producción es esencial para determinar el flujo del proceso.

Los ajustes a procesos específicos afectarán la calidad del producto. Por ejemplo, el tratamiento térmico y las roscas laminadas, si el perno no tiene requisitos especiales de resistencia a la fatiga, no hay problema en tratar térmicamente las roscas laminadas o las roscas laminadas antes del tratamiento térmico, pero si los requisitos de resistencia a la fatiga son altos, las roscas deben moverse después. tratamiento térmico.

Proceso de fabricación de tornillos de sujeción Wangzi

V. Pernos tipo cabeza.

La formación de cabezales en frío es el proceso preferido para la formación de cabezas de sujetadores. El método de estampación en frío tiene alta eficiencia de producción, alta utilización de material, buena calidad superficial y buena calidad interna.

La barra de acero se corta a la longitud deseada y luego se encabeza, y el encabezamiento puede morir en frío o en caliente. Por lo general, los pernos más pequeños se forman con el método de rumbo en frío y los pernos más grandes se crean con el método de rumbo en caliente.

Estoy forjando la formación, formación continua de fibras metálicas, alta resistencia y mejor resistencia a la fatiga.

VI. Tratamiento térmico

Para mejorar las propiedades mecánicas integrales de los sujetadores, el tratamiento térmico es uno de los procesos críticos en la producción de pernos de alta resistencia; el proceso de tratamiento térmico tiene un impacto significativo en los pasadores, especialmente en la calidad intrínseca de los pernos de alta resistencia.

El proceso de tratamiento térmico fuera del horno producirá una cierta cantidad de gas de oxidación después de una serie de cambios químicos, oxidación de la superficie de los pernos de alta resistencia y descarburación del material mismo. Según el técnico, la descarburación del acero de aleación de carbono medio es grave y el rango de temperatura de descarburación es de 700~800℃.

La descarburación es uno de los factores de falla que deben evitarse durante el tratamiento térmico del perno. La descarburación conducirá a una disminución de la resistencia local, lo que hará que el perno sea susceptible a microfisuras cuando se someta a tensión, lo que provocará una falla por fatiga. La carbonización de la superficie de la barra de refuerzo aumenta la resistencia y reduce la plasticidad, lo que lleva a un agrietamiento o fractura retardada.

El control deficiente del volumen de aire también conduce a una descarburación muy deficiente del tornillo. En el proceso de recalcado en frío de pernos de alta resistencia, hay una capa de descarburación recocida de materia prima y extrusión de la parte superior de la rosca de los pernos de alta resistencia. En este momento, la superficie de los pernos de alta resistencia que necesitan ser templados no necesita tener una dureza prediseñada, cuando las propiedades mecánicas de los pernos de alta resistencia se reducirán significativamente.

El potencial de carbono del gas de alto horno está a una temperatura específica, la atmósfera del horno y una cierta cantidad de contenido de carbono de las piezas de acero en la superficie de contacto de la reacción química para alcanzar el estado de equilibrio del gas del horno. El potencial de carbono del gas de alto horno está determinado por la composición del propio gas del horno. La temperatura del gas del horno y el efecto catalítico en el horno. Condiciones del catalizador, etc. Para el gas protector, el potencial de carbono del gas del horno debe ser igual o ligeramente superior al contenido de carbono del propio acero para que el acero no se oxide ni se descarbure durante el calentamiento.

Para hacer que el potencial de carbono sea favorable para el proceso de cementación, el potencial de carbono del gas del horno puede controlarse por etapas, es decir, el potencial de carbono debe aumentarse tanto como sea posible al principio. Como la pieza de trabajo tiene una capacidad sólida para absorber carbón, no es fácil producir negro de carbón. El alto potencial de carbono puede hacer que el gradiente de concentración en la superficie de la capa de cementación sea grande, lo que favorece la difusión y aumenta la velocidad de cementación.

En la segunda etapa, debido al alto gradiente de concentración en la superficie de la pieza de trabajo, cuando se alcanza una cierta profundidad de penetración, la capacidad de absorción de carbono de la superficie de la pieza de trabajo comienza a disminuir, por lo que el potencial de carbono no debe ser demasiado alto para evitar el carbono. negro.

El tercero es el período de difusión; el potencial de carbono del horno se puede reducir aún más para que el gradiente de concentración de carbono en la superficie y la profundidad de penetración puedan alcanzar los requisitos del proceso.

Antes de enrollar hilos, la parte de los hilos enrollados debe girarse al diámetro medio de los hilos.

El rodillo se utiliza para formar los hilos con la presión de la placa de seda. La ventaja de las roscas hechas por laminación es que la plasticidad de la parte roscada del flujo de fibra metálica no se corta, por lo que aumenta la resistencia del perno: alta precisión. Además, el proceso de laminado es muy utilizado debido a su calidad uniforme.

Para obtener el diámetro exterior de la rosca acabada, los requisitos para el diámetro de la rosca en blanco varían. Está limitado por la precisión de la rosca y el material con o sin revestimiento. Por ejemplo, si se aplica un tratamiento superficial galvanizado en caliente a las roscas, el efecto del tratamiento superficial sobre el tamaño final de la rosca se tiene en cuenta al procesar las roscas y se avanza al laminar las roscas.

El cabezal de prensado de roscas tipo tallado es un método de procesamiento que utiliza la deformación plástica para dar forma a las roscas. La matriz tiene el mismo paso y forma de diente que la rosca maquinada. La rosca se forma apretando una pieza en bruto cilíndrica mientras se gira la pieza en bruto del tornillo y se transfiere el rodillo dentado a la pieza en bruto.

El denominador común del procesamiento de hilos laminados en caliente es que el número de revoluciones de los rodillos no tiene que ser demasiado alto; es ineficiente si es demasiado alto. La superficie del diente de la rosca es propensa a desgarrarse o a deformarse. Por el contrario, suponga que el número de revoluciones es demasiado bajo. En ese caso, el diámetro de la rosca tiende a perder redondez y la presión de laminación inicial es anormalmente alta, lo que reduce la vida útil del troquel.

Defectos comunes de la rosca del rodillo: Grietas o rayas en la superficie de la parte roscada. Hebilla desordenada. Si hay una gran cantidad de estos defectos, se encuentran durante el proceso de mecanizado. Sin embargo, si el número es pequeño, estos defectos no se encuentran durante el proceso de producción y circularán y traerán problemas al usuario. En este sentido, se deben resumir y controlar los aspectos críticos en las condiciones del proceso.

VIII, Tratamiento superficial.

Muchos materiales se utilizan para fabricar pernos, como acero al carbono, acero aleado y acero inoxidable. Pero el acero al carbono es el material más económico de usar; El acero al carbono en sí mismo no puede oxidarse, por lo que su superficie debe tratarse adecuadamente para cumplir con los requisitos de protección contra la corrosión.

Varios métodos de tratamiento de superficies tienen diferentes grados anticorrosión, y el rendimiento del recubrimiento anticorrosión es otro, y la temperatura de uso de las diferentes capas también es diferente.

Métodos de tratamiento de la superficie de la barra de anclaje

IX. Lubricación

El coeficiente de fricción de la misma superficie roscada recubierta con diferentes materiales lubricantes no es el mismo, incluso si el mismo material lubricante se recubre en la superficie roscada con otros tratamientos superficiales. Además, la temperatura de trabajo aplicable a varios materiales lubricantes no es la misma y el efecto lubricante se perderá si se excede el rango de temperatura de operación.

El aceite común puede desempeñar la función de lubricación y un efecto anticorrosivo específico, pero si la temperatura ambiente supera los 120 ℃, la grasa desempeñará un papel. Por lo tanto, los lubricantes no se pueden utilizar en entornos de vacío.

El grafito es un buen lubricante para roscas, pero el grafito debe mezclarse con medios líquidos y la temperatura de los medios influye en su temperatura de trabajo.

El bisulfuro de molibdeno es el lubricante más utilizado. El disulfuro de molibdeno reduce eficazmente el desgaste a bajas temperaturas y se transforma en trisulfuro de molibdeno cuando la temperatura supera los 390 °C, lo que tiene un efecto de aumento del desgaste.

Para diferentes materiales lubricantes con un tratamiento adicional de la superficie de la rosca, el posible rango de coeficiente de fricción es el siguiente.

Por lo tanto, se pueden fabricar pernos de alta calidad con un buen diseño, material, tratamiento térmico, laminado de roscas, tratamiento superficial, lubricación y otros procesos esenciales.