La importancia de las tecnologías de fijación no puede ser exagerado en la producción y fabricación industrial moderna. remaches Son vitales en diversas industrias como un método de conexión antiguo pero efectivo. Remaches ciegos Los remaches han emergido de manera destacada en numerosos escenarios de aplicación debido a sus ventajas únicas. Este artículo profundizará en las diferencias entre remaches y remaches ciegos, sus características respectivas y los tipos y aplicaciones de remaches ciegos. Comprender estos fundamentos lo ayudará a tomar decisiones de proyecto más informadas, ya sea ingeniero, diseñador o fabricante. Comencemos nuestra exploración en profundidad de estos pequeños conectores y descubramos cómo juegan un papel fundamental en las principales industrias.

¿Cuáles son las diferencias entre? remaches ¿Y remaches ciegos?

Las principales diferencias entre remaches y remaches ciegos son las siguientes:

Método de remachado:

- remaches:Por lo general, requieren acceso a ambos lados de los componentes que se van a unir. Conectan las piezas remachadas mediante un ajuste por deformación o interferencia.

- Remaches ciegos Son adecuados para el remachado de un solo lado, especialmente en situaciones en las que no es posible utilizar remaches comunes (que deben remacharse por ambos lados). Se utilizan ampliamente en productos como edificios, automóviles, barcos, aviones, maquinaria, electrodomésticos y muebles.

Herramientas operativas:

- remaches:Generalmente se requieren máquinas remachadoras especiales durante la instalación, similares a una prensa punzonadora.

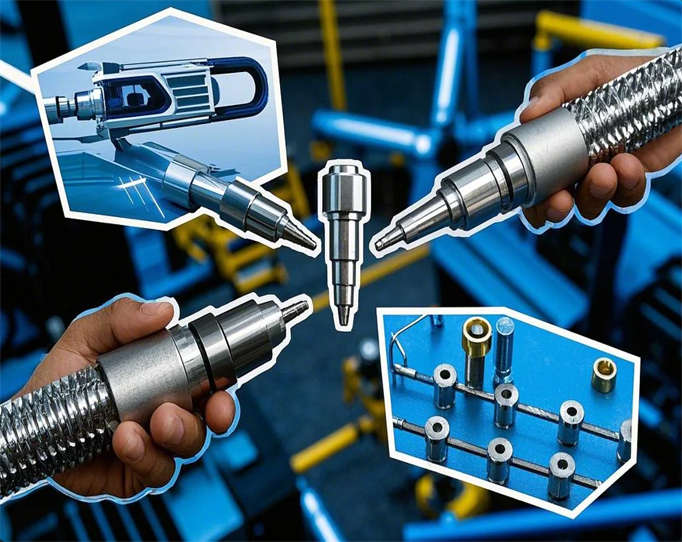

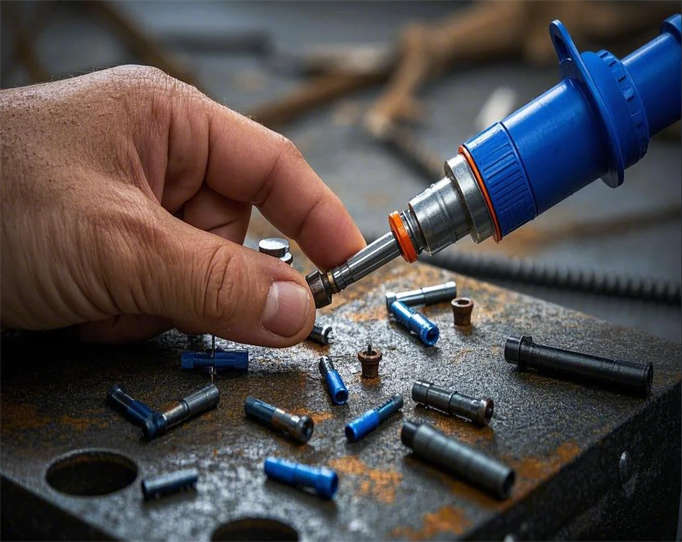

- Remaches ciegos Requieren el uso de herramientas especializadas, como pistolas de remaches (manual, eléctrico o neumático), para instalación.

Características estructurales:

- remaches:Son componentes en forma de varilla con una cabeza en un extremo. Después de insertarlos en los componentes conectados, el otro extremo está martillado o prensado para formar otra cabeza, presionando y fijando los componentes entre sí.

- Remaches ciegos:Compuesto por un cuerpo del remache y un ánima. El cuerpo del remache es hueco y el mandril pasa a través de él. Durante el remachado, al tirar del mandril, el cuerpo del remache se deforma dentro del orificio de los materiales unidos y forma un remache que fija los materiales entre sí.

Aspecto y usos:

- remaches:Vienen en diversas apariencias y usos, con numerosos tipos y formas.

- Remaches ciegos:Después del remachado, el extremo del cuerpo del remache generalmente forma una forma de remache relativamente uniforme. La apariencia es relativamente simple y sin adornos. La función principal es lograr la fijación sin ningún diseño decorativo especial.

Intensidad de la conexión y escenarios de aplicación:

- remaches:La resistencia de la conexión y los escenarios de aplicación dependen del tipo y diseño específicos del remache.

- Remaches ciegos Ofrecen alta confiabilidad, fuerza de conexión muscular, larga vida útil y operación conveniente. Pueden conectar aleaciones de aluminio, acero estructural y materiales compuestos.

Las principales diferencias entre remaches y remaches ciegos radican en el método de remachado, las herramientas de operación, las características estructurales, la apariencia y los usos, la resistencia de la conexión y los escenarios de aplicación. Los remaches ciegos, con su conveniencia para la operación de un solo lado y una amplia gama de aplicaciones, han reemplazado a los remaches tradicionales en muchas situaciones.

¿Cuáles son las diferencias en la resistencia de conexión entre remaches y remaches ciegos?

Diferencias en la resistencia de conexión entre remaches y remaches ciegos se reflejan principalmente en los siguientes aspectos:

Comparación de resistencia al corte:

- Estudios prácticos:Los resultados de la investigación indican que las conexiones autorroscantes con taladro de flujo y los remaches ciegos de tipo tracción con bloqueo interno tienen una alta resistencia de conexión. En particular, la resistencia al corte de un remache ciego de tipo tracción con bloqueo interno de 6,4 mm es similar a la de una conexión autorroscante con taladro de flujo M5. Este muestra que en aplicaciones específicas, los remaches ciegos pueden proporcionar una resistencia de conexión comparable a la de los remaches tradicionales.

Resistencia a la tracción y al corte:

- Resultados experimentales:Pruebas prácticas han demostrado que la combinación de remaches ciegos estructurales con adhesivo Betamate 1630 coincide estrechamente con la capacidad de corte de la junta de soldadura por puntos original, logrando aproximadamente 80% de resistencia de conexión. Este significa que, en aplicaciones específicas, los remaches ciegos estructurales pueden proporcionar una resistencia de conexión similar a la soldadura tradicional.

Relación BEntre la resistencia de la conexión y el espesor del material:

- Observaciones:En la práctica, los remaches sólidos tienen mayor resistencia a la tracción que al corte, especialmente cuando se conectan placas más gruesas o cuando la unión se utiliza en aplicaciones de tracción. Debido a sus características estructurales, los remaches ciegos pueden lograr conexiones en materiales más gruesos y el proceso de instalación es más sencillo.

Características de los remaches estructurales:

- Remaches estructurales:En comparación con los remaches comunes, los remaches estructurales (como los remaches de tracción con bloqueo interno) tienen una mayor resistencia y cuentan con un mandril que se bloquea dentro del cuerpo del remache después de la instalación, permaneciendo apretado y sin aflojarse. Este diseño proporciona un poder de sujeción adicional, lo que mejora la estabilidad y la resistencia de la conexión.

Impacto bajo estrés a largo plazo:

- Efectos del estrés de alta intensidad:Los estudios sobre el impacto de la tensión residual de alta resistencia en la resistencia de los remaches ciegos indican que en las conexiones de remaches ciegos de alta resistencia, el remache soporta una tensión de tracción significativa, que a menudo supera el punto de rendimiento. Este sugiere que, en condiciones de alto estrés a largo plazo, la resistencia de conexión de los remaches ciegos puede verse afectada, lo que requiere más investigación y evaluación.

En conclusión, tanto los remaches como los remaches ciegos tienen ventajas en cuanto a la resistencia de la conexión. Los remaches ciegos, en determinadas circunstancias, pueden proporcionar una resistencia de conexión comparable a la de los remaches tradicionales, especialmente en aplicaciones de conexión de un solo lado y de materiales mixtos. Además, los remaches ciegos estructurales, debido a su diseño único, pueden ofrecer una mayor resistencia y estabilidad de la conexión.

¿Qué tipos de remaches ciegos existen?

Los remaches ciegos vienen en varios tipos, que se pueden clasificar según sus características y usos:

Remaches ciegos de extremo abierto estándar:

- Descripción:Incluye remaches ciegos avellanados (cabeza plana) de extremo abierto. Estos remaches son fáciles de operar, brindan un excelente remachado, tienen una apariencia hermosa y un alto rendimiento físico. Pueden Estar remachado de un lado.

Remaches ciegos de extremo cerrado (también conocidos como remaches impermeables):

- Características:Diseñados específicamente para encapsular la cabeza del mandril después del remachado, son ideales para aplicaciones de impermeabilización. Ofrecen alta resistencia al corte y a la vibración y soportan alta presión.

Remaches estructurales:

- Características:La diferencia entre los remaches estructurales y los remaches ordinarios es que, además de su alta resistencia, una característica típica es que el mandril queda bloqueado dentro del cuerpo del remache después de la instalación y no se afloja. Los remaches estructurales incluyen muchos tipos, como remaches de tipo tracción con bloqueo externo, remaches de enclavamiento, remaches de perno único, remaches de tipo tracción con bloqueo interno, remaches triples de acero, remaches triples de acero inoxidable, remaches de doble bloqueo y remaches BOM.

Remaches para usos especiales:

- Incluye Remaches ciegos tipo bulbo, remaches ciegos tipo copa, remaches ciegos tipo linterna y remaches ciegos estructurales ranurados.

Clasificación del material:

- Materiales:Los remaches ciegos pueden hacerse de diversos materiales, incluidos acero inoxidable, aluminio, hierro y cobre.

Otros tipos:

- Tipos adicionales:Remaches floreados, remaches de tipo cerrado, remaches de doble pliegue, remaches ranurados, etc.

Estos remaches ciegos ofrecen diversas opciones según distintos escenarios de aplicación y necesidades.

¿En qué industrias se utilizan ampliamente los remaches ciegos?

Remaches ciegos son ampliamente utilizados en múltiples industrias, incluyendo principalmente:

Fabricación de automóviles:

- Aplicaciones:En la industria automotriz, los remaches ciegos se utilizan en estructuras de carrocería, conexiones de chasis y más, satisfaciendo las demandas de diseños livianos y de alta resistencia. A medida que aumenta la producción de automóviles, la demanda de remaches ciegos continúa creciendo.

Aeroespacial:

- Uso:Remaches ciegos son usados Para asegurar estructuras de aeronaves y componentes aeroespaciales en el campo aeroespacial. Estas aplicaciones exigen requisitos estrictos en cuanto a resistencia a altas temperaturas, resistencia a la corrosión y propiedades de peso ligero de los remaches.

Industria de construccion:

- Aplicaciones:Los remaches ciegos se utilizan ampliamente para conectar estructuras de acero y componentes de aleación de aluminio y son adecuados para unir diversos materiales de construcción, garantizando la estabilidad estructural y la seguridad.

Industria electrónica:

- Uso:Los remaches ciegos fijan los componentes electrónicos y conectan las carcasas metálicas en la fabricación de dispositivos electrónicos. A medida que los dispositivos se vuelven más pequeños y multifuncionales, aumenta la demanda de remaches ciegos miniaturizados y de precisión.

Maquinaria y Equipo:

- AplicacionesLos remaches ciegos también se aplican ampliamente en la fabricación de maquinaria, proporcionando soluciones de fijación confiables.

Fabricación de muebles:

- Uso:Los remaches ciegos se utilizan como conectores en los procesos de producción de muebles para garantizar la estabilidad estructural.

Construcción naval:

- Aplicaciones:Los remaches ciegos se utilizan en la construcción naval para conectar estructuras del casco, ofreciendo una excelente impermeabilidad y resistencia a la corrosión.

Los remaches ciegos son cruciales en numerosas industrias debido a su alta resistencia, confiabilidad y métodos de instalación convenientes.

¿Cómo elegir remaches ciegos?

Al seleccionar remaches ciegos, Se deben considerar múltiples factores para garantizar que sean adecuados para escenarios de aplicación específicos. A continuación, se ofrecen algunas pautas clave:

Requisitos de resistencia:

- Determinar la fuerza requerida: Evalúe la resistencia a la tracción y al corte necesarias para la conexión. Calcule los requisitos para cada remache en función de la resistencia total de la conexión necesaria para la pieza de trabajo y la cantidad de remaches utilizados. El diámetro del remache, el material del cuerpo del remache y el tipo de remache afectarán la resistencia.

Espesor del remache (rango de agarre):

- Medir el espesor: Mida el espesor que se debe remachar y seleccione el remache adecuado según el rango de agarre recomendado. El remache debe adaptarse al espesor total de los materiales para garantizar una conexión firme.

Material del remache:

- Selección de materiales:Los materiales más comunes para el cuerpo de los remaches incluyen aluminio, acero, acero inoxidable y cobre. Al elegir, tenga en cuenta el material de las piezas de trabajo. Estar remachado Para garantizar que el remache funcione de manera eficaz, por ejemplo, los remaches de acero inoxidable son adecuados para piezas de trabajo que requieren una alta resistencia al corte, mientras que los remaches de aluminio son adecuados para aplicaciones civiles.

Diámetro del orificio de perforación:

- Importancia del tamaño del agujero:El tamaño del orificio es fundamental para el remachado. Si es demasiado pequeño, será difícil insertar el remache; si es demasiado grande, el remachado no quedará bien ajustado. Elija un diámetro de orificio adecuado para asegurar el remache. está correctamente instalado.

Forma de la cabeza (forma de brida):

- Tipos de cabezas:Las cabezas de remache vienen en cabezas abovedadas, avellanadas (cabeza CSK), con brida grande (BRIDA), etc. Si se requiere una superficie al ras después del remachado, utilice una cabeza avellanada; una brida grande es más adecuada si el material remachado es relativamente blando.

Diámetro y longitud del remache:

- Tamaño adecuado:Elija el diámetro y la longitud de remache adecuados para cada ocasión de remachado. Los remaches con diferentes especificaciones tienen diferentes diámetros y longitudes.

Grado de rendimiento:

- Seleccione según las necesidades:Según los requisitos específicos de la aplicación, elija remaches ciegos con el grado de rendimiento correspondiente; por ejemplo, el estándar nacional Grado 51 se adapta a los remaches ciegos de cabeza abovedada de extremo abierto.

Requisitos especiales:

- Considere condiciones especiales:Para escenarios que requieran impermeabilidad, resistencia a la corrosión, resistencia a altas temperaturas, etc., seleccione remaches ciegos con los materiales y tipos correspondientes.

Estándares de la industria:

- Consulte las normas:Consulte estándares de la industria como el estándar de la industria aeroespacial HB 8006-2002, “Especificación general para remaches ciegos”, para asegurarse de que los remaches seleccionados cumplan con los requisitos de la industria.

Requisitos personalizados:

- Personalización:Si tiene necesidades especiales, considere remaches hechos a medida, incluido el material, el tamaño, el tipo de cabeza, el tratamiento de la superficie, etc.

Teniendo en cuenta estos factores, puede seleccionar remaches ciegos adecuados para aplicaciones específicas.

¿Existen normas industriales internacionales recomendadas como referencia?

Sí, a continuación se presentan algunos estándares industriales internacionales recomendados para su referencia:

ISO 5845-2:

- Contenido:Emitida por la Organización Internacional de Normalización (ISO), esta norma implica la representación simplificada de remaches en dibujos técnicos, en particular para equipos aeroespaciales. ISO 5845-2:1995

ISO 15977:

- Descripción:Esta norma internacional especifica los requisitos para remaches ciegos con cuerpos de aleación de aluminio y mandriles de acero, cubriendo sus propiedades mecánicas. ISO 15977

ISO 9418:1998:

- Detalles:Esta norma especifica las características y los requisitos de garantía de calidad para remaches sólidos de aluminio o aleación de aluminio utilizados en la construcción aeroespacial. ISO 9418:1998

ISO 15973:

- Contenido:Esta norma trata de los requisitos para remaches ciegos con cuerpos de aleación de aluminio y mandriles de acero, incluidas sus propiedades mecánicas. ISO 15973

ISO 3230:1998:

- Descripción:Esta norma especifica las dimensiones de los remaches sólidos metálicos con cabeza avellanada típica de 100 grados con o sin tratamiento de superficie. ISO 3230:1998

ISO 16585:

- Detalles:Esta norma internacional especifica los requisitos para remaches ciegos con cuerpos de acero inoxidable austenítico A2 y mandriles de acero inoxidable. ISO 16585

ISO 12289:2016:

- Contenido:Esta norma especifica las características y los requisitos de garantía de calidad para remaches sólidos de acero resistente a la corrosión utilizados en la construcción aeroespacial. ISO 12289:2016

Estas normas internacionales proporcionan especificaciones técnicas y requisitos detallados para remaches ciegos, lo que ayuda a garantizar que los remaches ciegos que seleccione y utilice cumplan con los estándares de calidad internacionales.

¿Cómo evaluar la calidad de los remaches ciegos?

Para evaluar la calidad de los remaches ciegos, considere los siguientes aspectos:

Inspección de apariencia:

- Embalaje: Compruebe que el embalaje exterior del producto sea transparente. Los fabricantes habituales suelen contar con equipos de diseño dedicados a los embalajes producidos por fabricantes de confianza.

Distinción material:

- Material del alambre: Distinga el material del alambre utilizado. Los materiales de alambre importados tienen una resistencia superior al óxido, lo que evita problemas de calidad durante el procesamiento. Los materiales comunes como chatarra de aluminio, hierro y alambres de acero inoxidable tienen poca resistencia al óxido y pueden causar problemas de calidad durante el uso.

Calidad del enchapado:

- Tiempo de enchapado:Los remaches ciegos de alta calidad tienen un tiempo de recubrimiento que supera las 24 horas y llega a las 96 horas, mientras que los remaches ciegos ordinarios pueden tener solo 8 horas o 2-3 horas de prueba de niebla salina.

Equipo de producción:

- Calidad del equipo:Diferenciar en función del equipo utilizado para producir remaches ciegos. Un buen equipo garantiza la calidad y precisión de los remaches ciegos. El equipo menos avanzado es una máquina de 2 matrices y 4 golpes, mientras que una máquina de 3 matrices y 6 golpes es más común.

Precisión dimensional:

- Precisión:Verifique que las dimensiones de los remaches ciegos sean precisas y que estén hechos con precisión, sean seguros, controlables y adecuados para el montaje.

Pruebas de rendimiento mecánico:

- Pruebas:Incluye pruebas de carga de rotura del mandril, resistencia a la tracción, resistencia al corte y fuerza de retención del mandril. Estas pruebas pueden evaluar el rendimiento del remache en uso real.

Inspección del efecto remachado:

- Observación de sección transversal:Para evaluar el efecto del remachado, observe la sección transversal a lo largo del plano meridiano en el punto remachado después del remachado.

Estándares de calificación de desempeño:

- Consulte las normas:Consulte normas internacionales como ISO 15978:2002 e ISO 15977:2002, que cubren los requisitos de rendimiento, los métodos de prueba y las reglas de inspección para remaches ciegos.

Resistencia a la corrosión superficial:

- Evaluar la resistencia a la corrosión:Evaluar la resistencia a la corrosión del remache es crucial para mejorar su vida útil y confiabilidad.

Disposiciones de garantía de calidad y preparación de la entrega:

- Cumplimiento de normas:Consulte normas como HB 8006-2002, que estipulan los requisitos para remaches ciegos, disposiciones de garantía de calidad y preparaciones de entrega.

Al seguir estos métodos, puede evaluar exhaustivamente la calidad de los remaches ciegos, asegurándose de que los remaches que seleccione cumplan con las necesidades de la aplicación y los estándares de seguridad.

Después de un análisis exhaustivo de los remaches y remaches ciegos, podemos ver que, aunque comparten similitudes en la tecnología de fijación, los remaches ciegos se han convertido en una parte indispensable de la industria moderna debido a su comodidad de operación de un solo lado, rendimiento de conexión de alta resistencia y amplia aplicabilidad a varios materiales. Desde la fabricación de automóviles hasta la industria aeroespacial, desde la industria de la construcción hasta los dispositivos electrónicos, las aplicaciones de los remaches ciegos se encuentran prácticamente en todos los rincones.

Al elegir remaches ciegos, tenga en cuenta los requisitos de resistencia, el espesor del remache, la selección del material, el diámetro del orificio de perforación, la forma de la cabeza, el diámetro y la longitud, el grado de rendimiento y los requisitos especiales. Este garantizará que los remaches que seleccione cumplan con las necesidades de aplicaciones específicas. Además, consultar los estándares internacionales de la industria y realizar evaluaciones de calidad rigurosas garantizará aún más la confiabilidad y seguridad de los productos.

En este artículo, aprendimos los conceptos básicos de los remaches ciegos y exploramos cómo seleccionar los remaches adecuados en función de diferentes escenarios de aplicación. Esperamos que esta información le ayude a tomar decisiones más precisas y a utilizar los remaches ciegos de forma eficaz en su trabajo futuro, mejorando la eficiencia de la producción y la calidad del producto. Aunque son pequeños, los remaches ciegos desempeñan un papel fundamental a la hora de conectar el mundo.