La conexión segura y robusta de estructuras y equipos es primordial en los sectores de la construcción y la ingeniería. En Sujetador PríncipeEntendemos que la clave de unos cimientos sólidos reside en la calidad y fiabilidad de los componentes utilizados. Hoy profundizamos en los tornillos de fundición, también conocidos como tornillos empotrados, un elemento crucial aunque a menudo pasado por alto en las instalaciones de edificios e industrias.

Los pernos moldeados desempeñan un papel fundamental a la hora de garantizar la estabilidad y longevidad de las estructuras. Estos héroes anónimos sujetan maquinaria pesada, estructuras de acero y diversos elementos arquitectónicos a cimientos de hormigón. Con nuestra amplia experiencia y conocimientos en el industria de sujetadoresPrince Fastener se ha dedicado a proporcionar soluciones de pernos de fundición de alta calidad para diversos proyectos. Desde complejos industriales a gran escala hasta intrincados diseños arquitectónicos, nuestros pernos de fundición han superado la prueba del tiempo, ofreciendo un rendimiento y una durabilidad excepcionales.

En esta entrada del blog exploraremos la definición, las características, las aplicaciones, los procesos de instalación, los retos técnicos y cómo seleccionar los pernos de fundición adecuados para las necesidades específicas de su proyecto. Nuestro objetivo es proporcionarle los conocimientos y la información necesarios para tomar decisiones informadas a la hora de elegir y utilizar tornillos de fundición. Tanto si es ingeniero, contratista o director de proyecto, esta guía le servirá como recurso completo para ayudarle a navegar por las complejidades de los sistemas de tornillos de fundición y optimizar su uso en sus proyectos de construcción.

En Prince Fastener, entendemos el papel fundamental de los pernos de colada, que son elementos de fijación que incrustamos previamente en estructuras de hormigón. Su finalidad principal es conectar y asegurar equipos, componentes o estructuras posteriores. Esto es lo que necesita saber:

1. Definición y características de los pernos moldeados

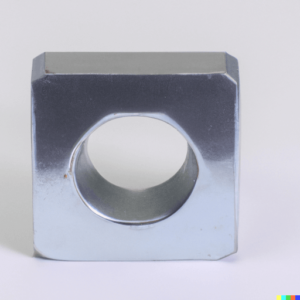

Los pernos moldeados suelen venir en forma de tubo o placa de acero (como los pernos de anclaje). Su característica principal, que los distingue de los pernos normales, es que se incrustan en el hormigón antes de que se endurezca.

Algunos nombres alternativos comunes son pernos de anclaje y piezas empotradas. Los clasificamos por tipos, como en forma de L, de J y de placa base.

2. Escenarios de aplicación de los pernos de colada

Nuestros pernos moldeados se utilizan ampliamente en proyectos de estructuras de acero, muros cortina, soportes de tuberías y en la instalación de grandes equipos mecánicos (como maquinaria de fabricación de papel). Conectan, aseguran y transfieren cargas con eficacia.

En nudos estructurales como las uniones viga-columna de hormigón, nos aseguramos de que los pernos de colada eviten las zonas de armadura densa para minimizar los conflictos de construcción.

3. Proceso y técnicas de instalación de pernos moldeados

Los principales pasos que seguimos incluyen determinar la posición de empotramiento y marcar las líneas, atar la jaula de barras de refuerzo, colocar los pernos tras comprobar las dimensiones del bastidor de pernos, ajustar la posición y verter el hormigón.

En proyectos complejos podemos utilizar bridas especializadas o sistemas de posicionamiento para facilitar una instalación precisa. Por ejemplo, podemos fijar varios pernos de anclaje utilizando los orificios de una brida circular.

4. Retos técnicos y soluciones para los pernos colados

En zonas densamente reforzadas (como las juntas entre vigas y pilares de hormigón), planificamos las trayectorias de los pernos de antemano para evitar colisiones con el principal refuerzo. Cuando es necesario, empleamos herramientas de posicionamiento personalizadas.

La incrustación de grandes equipos (como maquinaria de fabricación de papel) puede requerir técnicas especiales. Por ejemplo, podemos utilizar tubos rectangulares cuadrados para crear una placa base provisional y ubicar los orificios con precisión según los planos de diseño.

5. Distinción de conceptos relacionados con los pernos colados

La calificación de las uniones por manguito como pernos de colada depende de la situación específica. Sin embargo, los tornillos de colada tradicionales se anclan directamente en el hormigón.

También utilizamos placas empotradas, no sólo para fijar barras de refuerzo, sino también para la conexión previa de bases de equipos u otros componentes estructurales.

Prince Fastener subraya que los pernos de fundición son cruciales para garantizar la seguridad y funcionalidad de los proyectos de construcción y las instalaciones de equipos. Su diseño y construcción requieren una cuidadosa consideración de la seguridad estructural y la posterior conveniencia de la instalación.

¿Qué papel desempeñan los tornillos de colada en la construcción?

En Prince Fastener, somos conscientes del papel fundamental que desempeñan los tornillos de fundición en la construcción:

Conexión y fijación

Previamente, empotramos pernos colados en estructuras de hormigón. A continuación, se fijan sus partes expuestas (roscas de pernos que sobresalen) y, posteriormente, se fijan los componentes o equipos instalados, como estructuras de acero, muros cortina y equipos mecánicos. Este crea conexiones mecánicas fiables. Común Las aplicaciones incluyen la fijación de componentes de puentes y la conexión de las bases de la maquinaria de fabricación de papel.

Transferencia de carga

Los pernos moldeados transfieren eficazmente las cargas de la estructura superior (como las cargas del viento, las fuerzas sísmicas o las vibraciones de los equipos) a los cimientos de hormigón. Este garantiza la estabilidad global de la estructura. Por ejemplo, cuando las estructuras de acero se anclan a los cimientos mediante pernos moldeados, aumenta su resistencia al vuelco.

Ajuste y adaptabilidad

Algunos de nuestros diseños de pernos empotrados permiten ajustar la altura o el nivel de los componentes manipulando las tuercas. Por ejemplo, el uso de una combinación de pernos y placas de acero como encofrado embutido permite ajustar la posición durante la instalación para cumplir los requisitos de precisión de la construcción.

Posicionamiento preciso y comodidad de construcción

A menudo instalamos pernos de hormigonado con marcos de posicionamiento o moldes especializados en proyectos complejos. Garantizamos un posicionamiento preciso calibrando con estaciones totales o teodolitos antes de verter el hormigón de una sola vez. Este elimina la necesidad de realizar perforaciones secundarias durante la instalación posterior, lo que mejora la eficacia y reduce los daños estructurales.

Prince Fastener entiende que los tornillos de fundición son una garantía crítica para la seguridad y funcionalidad de las estructuras de los edificios, especialmente en escenarios que requieren frecuentes montajes y desmontajes o que están sujetos a cargas dinámicas (como las bases de equipos). Su papel es primordial.

¿Cuáles son las especificaciones y los materiales más comunes de los pernos de fundición?

Prince Fastener ofrece pernos moldeados en varias especificaciones y materiales estándar:

I. Especificaciones comunes

Especificaciones de la rosca:

Para pernos de anclaje en forma de L (también conocidos como pernos de colada en forma de J), común Las especificaciones de rosca incluyen M12, M14, M16, M18, M20, M22, M24, M27, M30, M32 y M33.

Otros tipos (como las piezas empotradas de viga en I con abrazaderas cuadradas) pueden utilizar especificaciones como M20 y M36. Personalizamos la longitud según las necesidades del proyecto (por ejemplo, 700 mm, 1000 mm).

Gama de diámetros:

Normalmente las fabricamos con acero redondo de diámetros comprendidos entre 20 mm y 60 mm. Las dimensiones específicas dependen de los requisitos de diseño.

II. Materiales comunes

Materiales de Resistencia Ordinaria:

La mayoría de nuestros tornillos de fundición utilizan Acero Q235Bque ofrece un coste inferior y cumple los requisitos de los proyectos convencionales.

Materiales de alta resistencia:

Seleccionamos acero Q345B o 16Mn para aplicaciones con mayores requisitos de carga.

En especial casos (como las demandas de alta resistencia a la tracción), utilizamos el grado 8.8 productos de alta resistencia de acero 40Cr.

Ocasionalmente, también las procesamos con barras de refuerzo de grado II o III.

III. Otras formas

Según el método de procesamiento, las ofrecemos en formas como materia prima, barra en bruto y barra fina.

Según la forma, además de la forma en L, también ofrecemos tipos de placa base y tipos fijos de brida circular.

En Prince Fastener, nos aseguramos de que la selección de estas especificaciones y materiales se ajuste a las necesidades específicas del proyecto y a las condiciones de carga para garantizar la seguridad estructural y la eficiencia de la construcción.

¿Cómo elegir las especificaciones correctas de pernos moldeados para satisfacer las necesidades del proyecto?

En Prince Fastener, le guiamos en la selección de las especificaciones apropiadas para los tornillos de fundición, considerando de forma exhaustiva requisitos de cargaEl diseño estructural y las condiciones de construcción. Este es nuestro enfoque:

1. Determinar las especificaciones en función de los requisitos de carga

Debe elegir el diámetro de perno correspondiente en función de la carga que deba soportar el perno colado (como el peso del equipo, las cargas de viento, las fuerzas sísmicas, etc.). Por ejemplo, ajustamos las especificaciones de los pernos (como M12, M20, etc.) para componentes tipo soporte en función de los resultados del cálculo de carga.

En el caso de pernos de fundición de gran diámetro para cimentaciones de grandes equipos (por ejemplo, diámetros superiores a 20 mm), determinamos el diámetro y la profundidad de anclaje mediante cálculos mecánicos, teniendo en cuenta las características de vibración o carga dinámica del equipo.

2. Consulte los planos de diseño y las normas

Los planos de diseño de ingeniería suelen indicar claramente las especificaciones de los pernos (por ejemplo, M24), la longitud y el espaciado de instalación. Por ejemplo, en proyectos petroquímicos, verificamos estrictamente que el diámetro, los parámetros de rosca y la longitud de los pernos de anclaje cumplan los requisitos de diseño.

También nos remitimos a las normas locales o a las especificaciones del sector (como la "Normativa sobre el proceso de construcción del subapartado de ingeniería de instalaciones de construcción") para asegurarnos de que las especificaciones seleccionadas cumplen los requisitos de aceptación de la construcción.

3. Optimizar la selección en función de las condiciones de construcción

En zonas densamente reforzadas (como las uniones viga-columna), damos prioridad al uso de pernos de vástago fino o al ajuste de la disposición para evitar conflictos con el principal refuerzo.

Si es necesario ajustar la altura después de la instalación, podemos utilizar una estructura de placa de posicionamiento de doble capa, realizando ajustes finos con placas de acero adicionales y tuercas (por ejemplo, pernos de fundición adicionales M24).

4. Adaptación material y medioambiental

En entornos convencionales, el acero Q235B es suficiente. Para escenarios con alta resistencia o Resistencia a la corrosión (como instalaciones químicas), seleccionamos Q345B, 40Cr o acero inoxidable.

5. Verificar la viabilidad de la instalación

En proyectos complejos, podemos confirmar la racionalidad de las especificaciones mediante pruebas de instalación simuladas (como el uso de una brida circular para colocar varios pernos simultáneamente), lo que evita tener que repetir el trabajo.

En Prince Fastener, hacemos hincapié en que la selección de tornillos de fundición debe seguir un proceso de "cálculo de la carga → verificación del diseño → adaptación a la construcción", tomando decisiones exhaustivas basadas estrictamente en los planos, las especificaciones y las condiciones de la obra.

¿Cómo elegir el material adecuado para los pernos de fundición?

En Prince Fastener, le ayudamos a seleccionar el material de perno de fundición adecuado teniendo en cuenta de forma exhaustiva las propiedades mecánicas, las condiciones ambientales y los requisitos de construcción. Este es nuestro método:

1. Conocer las propiedades mecánicas básicas

En función del tipo de carga (tracción, cizalladura, cargas de fatiga) y de los requisitos de resistencia, damos prioridad al uso de acero al carbono o acero de baja aleación, como Q235B (resistencia ordinaria), Q345B (alta resistencia) o 40Cr (alta resistencia a la tracción).

Verificamos la tenacidad del material y su resistencia a la rotura frágil en pernos sometidos a cargas dinámicas o entornos de baja temperatura.

2. Hacer hincapié en la resistencia a la corrosión

En entornos húmedos, ácidos o marinos, damos prioridad al uso de acero inoxidable (como 304 o 316) o acero aleado resistente a la corrosión para evitar fallos de anclaje debidos a la corrosión.

Si se utiliza acero ordinario, aplicamos tratamientos superficiales anticorrosión, como el galvanizado en caliente o el revestimiento epoxi, y nos aseguramos de que toda la pieza empotrada no presente riesgos de oxidación en los puntos de contacto con el hormigón.

3. Evitar la corrosión electroquímica

Recomendamos seleccionar tornillos, tuercas, arandelas y acero redondo embutido del mismo material o de materiales con potenciales electroquímicos similares para evitar la corrosión electroquímica causada por las diferencias de potencial.

4. Adaptarse a las condiciones de construcción e instalación

En los casos en los que sea necesario ajustar la altura después de la instalación, podemos utilizar componentes empotrados desmontables (como bridas coincidentes) y garantizar que el material tenga la ductilidad suficiente para adaptarse a las operaciones de ajuste.

En aplicaciones de anclaje ultralargo o de gran diámetro (como las vigas de barandilla de los muelles), verificamos que el límite elástico del material coincida con el límite de adherencia del hormigón.

5. Siga los códigos y normas de diseño

Nos ceñimos estrictamente al grado de material especificado en los planos de diseño, al tiempo que nos remitimos a normas como el "Reglamento del Proceso de Construcción de Subartículos de Ingeniería de Instalaciones de Construcción" para garantizar que el rendimiento del material cumple los requisitos de aceptación.

En Prince Fastener, nuestra selección de materiales sigue el principio de "la resistencia cumple los requisitos → la adaptación al entorno → la racionalidad económica". Cuando es necesario, podemos verificar el rendimiento de servicio a largo plazo mediante pruebas simuladas.

¿Cómo se determinan el tamaño y las especificaciones de los tornillos de fundición?

En Prince Fastener, le orientamos a la hora de determinar el tamaño y las especificaciones de los pernos de fundición teniendo en cuenta los requisitos de diseño, cálculos de cargay las condiciones de construcción. Estos son los pasos específicos:

1. Basado en los planos de diseño y los requisitos de carga

De acuerdo con los planos de diseño de ingeniería, identificamos el diámetro nominal (por ejemplo, M12, M20) y la longitud de los pernos. También determinamos la fuerza de tracción, la fuerza de cizallamiento y las cargas dinámicas que deben soportar mediante cálculos mecánicos. Por ejemplo, seleccionamos pernos de gran diámetro (por ejemplo, M30 y superiores) para cimentaciones de equipos grandes en función de los parámetros de vibración del equipo.

Garantizamos el cumplimiento de los requisitos de aceptación adhiriéndonos a normas como el "Reglamento del Proceso de Construcción de Subartículos de Ingeniería de Instalaciones de Construcción".

2. Verificar el rendimiento del anclaje del hormigón

El perno profundidad de anclaje debe cumplir los requisitos de resistencia de adherencia del hormigón. Normalmente, la longitud de anclaje debe ser superior a 15 veces el diámetro del perno (por ejemplo, para un perno M20, la profundidad de anclaje recomendada es ≥300mm).

Para escenarios de cargas elevadas (como las cimentaciones de equipos de torres), podemos utilizar el método de construcción invertida, ajustando la profundidad de anclaje mediante el posicionamiento de la plantilla con tuercas dobles (por ejemplo, la primera tuerca de posicionamiento se encuentra a 100-150 mm de la parte superior de la cimentación).

3. Adaptarse a las condiciones de construcción

En zonas densamente reforzadas (como las uniones viga-columna), damos prioridad al uso de pernos de vástago fino o al ajuste de la disposición para evitar conflictos con el principal refuerzo.

En proyectos complejos, podemos utilizar bridas circulares para colocar múltiples pernos, garantizando precisión de la instalación simultáneamente.

4. Verificar la precisión de la instalación

Tras la instalación, calibramos las coordenadas del perno utilizando un teodolito o una estación total. El margen de desviación admisible suele ser de ±2 mm (por ejemplo, la desviación de la posición de la línea central de las piezas incrustadas en componentes prefabricados debe medirse y verificarse con una regla).

5. Optimización para escenarios especiales

En los casos en que sea necesario ajustar la altura después de la instalación, podemos utilizar componentes empotrados desmontables (como bridas coincidentes) y realizar ajustes precisos de la altura mediante placas de acero y tuercas adicionales.

En resumen, en Prince Fastener, la selección de pernos colados sigue un proceso de "cálculo del diseño → verificación del anclaje → adaptación a la construcción → verificación de la precisión", tomando decisiones exhaustivas basadas en planos, especificaciones y condiciones de la obra.

En Prince Fastener, estamos orgullosos de nuestro compromiso con la excelencia y la innovación en el sector de los elementos de fijación. Nuestros pernos moldeados se diseñan y fabrican meticulosamente para cumplir las normas de calidad y rendimiento más exigentes. Entendemos que el éxito de cualquier proyecto de construcción depende de la fiabilidad de sus componentes fundamentales, y nuestros pernos de fundición están diseñados para proporcionar esa garantía.

Al elegir los pernos de colada de Prince Fastener, está invirtiendo en la integridad estructural y la seguridad de su proyecto. Nuestros productos se someten a rigurosas pruebas y procesos de control de calidad para soportar las exigencias de diversos entornos y aplicaciones de construcción. Ofrecemos diversas especificaciones y materiales de pernos de colada para satisfacer los distintos requisitos de los proyectos, ya sea para la instalación de maquinaria pesada, el anclaje de estructuras de acero o cualquier otra aplicación en la que sea crucial disponer de conexiones seguras y estables.

Esta entrada del blog le ha proporcionado información valiosa sobre el mundo de los tornillos de fundición. Le ha proporcionado los conocimientos necesarios para seleccionar las soluciones de proyecto adecuadas. Recuerde que, cuando se trata de tornillos de fundición, tomar la decisión correcta puede influir significativamente en el éxito y la durabilidad de sus proyectos de construcción. En Prince Fastener, le apoyamos en cada paso del camino, ofreciéndole asesoramiento experto, productos fiables y un servicio excepcional para garantizar que sus proyectos se construyan sobre una base sólida.

Si desea más información sobre nuestros productos y servicios de tornillería de colada, visite nuestro sitio web o póngase en contacto con nuestro equipo de expertos. Esperamos colaborar con usted y contribuir al éxito de sus proyectos de construcción.