En el mundo de las fijaciones industriales, remaches ciegosLos remaches ciegos, también conocidos como remaches pop, han revolucionado la forma de ensamblar materiales. Tanto si trabaja en el sector aeroespacial como en la fabricación de automóviles, la construcción o la electrónica, conocer los distintos tipos de remaches ciegos y sus aplicaciones es crucial para tomar decisiones con conocimiento de causa. Esta entrada del blog explora la estructura, los tipos, las ventajas y las aplicaciones de los remaches ciegos, proporcionando información valiosa para ingenieros, profesionales de la construcción y aficionados al bricolaje.

Introducción a los remaches ciegos

Los remaches ciegos son un tipo de elemento de fijación diseñado para su instalación por una sola cara. Constan de un cuerpo de remache y un vástago. El vástago se extrae del cuerpo del remache, haciendo que éste se expanda y creando una conexión segura entre los materiales que se van a unir. A continuación veremos en profundidad la estructura, los tipos, las aplicaciones y el proceso de fabricación de los remaches ciegos.

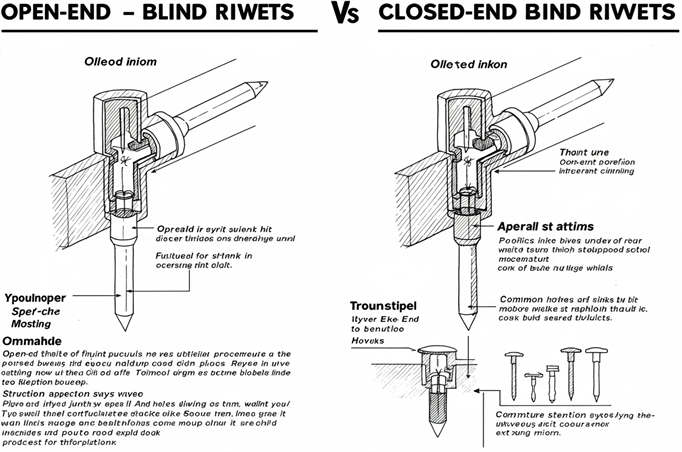

Estructura de los remaches ciegos

Un remache ciego está formado por el cuerpo del remache y el vástago. La cabeza del remache puede ser redonda, plana o avellanada, según las necesidades de instalación. El vástago es una varilla delgada con un extremo unido al cuerpo del remache. Cuando una remachadora se usa para tirar del vástago, hace que el cuerpo del remache se expanda, creando una conexión estanca.

Tipos de remaches ciegos

Los remaches ciegos se presentan en diversas formas, cada una de ellas diseñada para aplicaciones específicas:

Por estructura

- Remaches ciegos abiertos: La cola del cuerpo del remache está abierta, lo que facilita la extracción del vástago. Estos remaches son fáciles de instalar y se utilizan comúnmente en aplicaciones de uso general.

- Remaches ciegos cerrados: Estos remaches tienen una cola cerrada que ofrece una resistencia y unas propiedades de sellado superiores. Son ideales para entornos que requieren una gran capacidad de sellado.

- Remaches ciegos de plástico: Fabricado en plástico tanto para el cuerpo del remache como para el vástagoEstos remaches son ligeros y económicos. Son adecuados para aplicaciones en las que la alta resistencia no es una preocupación primordial.

- Remaches ciegos de acero inoxidable: Estos remaches son conocidos por su resistencia a la corrosión y su solidez, y se utilizan en entornos húmedos o corrosivos.

- Remaches ciegos de aleación de aluminio: Ligeros y moderadamente firmes, estos remaches son perfectos para aplicaciones aeroespaciales, vehículos y otras industrias que requieren un peso reducido sin comprometer la resistencia.

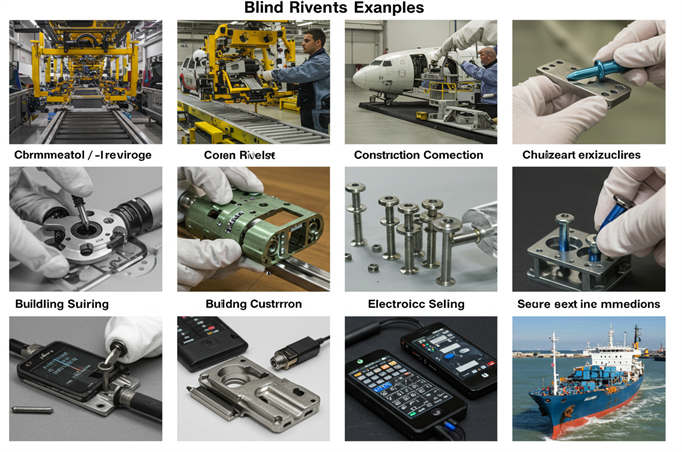

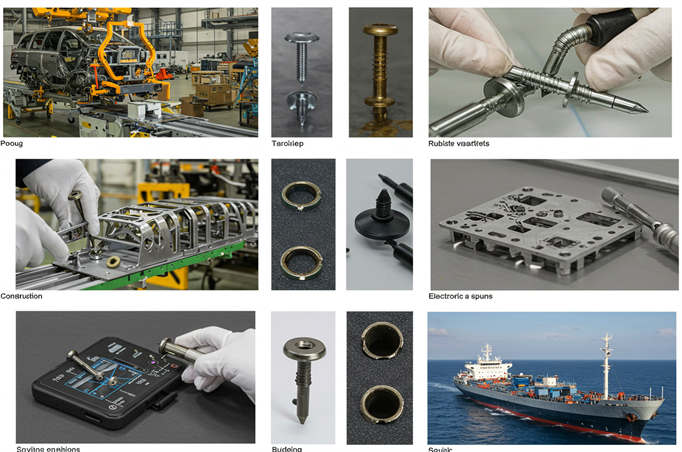

Por aplicación

- Industria automotriz: Se utiliza para fijar componentes como carrocerías y ventanillasEstos remaches unen de forma segura materiales como el acero, el plástico y las aleaciones de aluminio para garantizar la estabilidad y la seguridad del vehículo.

- Aeroespacial: Conectan metales ligeros como aleaciones de aluminio y titanio con compuestos de fibra de carbono y otros materiales, ofreciendo resistencia y reducción de peso, lo que es crítico para el rendimiento de la aeronave.

- Construcción: Los remaches ciegos fijan materiales como paneles de yeso, madera, acero y plásticos en aplicaciones de interior y exterior, garantizando conexiones resistentes y duraderas.

- Electrónica: Fijan componentes como placas de circuitos y carcasas, proporcionando un buen aislamiento eléctrico y resistencia a la fractura.

- Construcción naval: Los remaches ciegos son cruciales para unir la estructura del casco y diversos componentes del barco, resistiendo la corrosión en entornos marinos.

- Fabricación mecánica: Se utiliza en diversos conjuntos de maquinaria, estos remaches ofrecen una fijación fiable y un apriete al par.

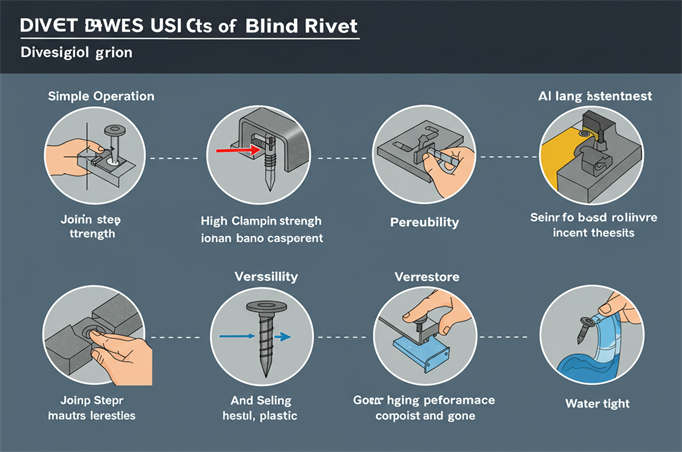

Ventajas de los remaches ciegos

- Funcionamiento sencillo: Sólo es necesaria la instalación por un lado. Una remachadora asegura el remache sin herencia del otro lado.

- Gran fuerza de sujeción: El mandril se sacaDe este modo, el cuerpo del remache se expande y forma una unión estanca y segura, capaz de soportar importantes fuerzas de tracción y cizallamiento.

- Versatilidad: Los remaches ciegos pueden unir materiales de distintos grosores y tipos, por lo que son adecuados para diversas industrias y aplicaciones.

- Buen rendimiento de sellado: Los remaches de extremo cerrado evitan las fugas de líquidos y gases, por lo que son ideales para aplicaciones en las que la estanqueidad es crucial.

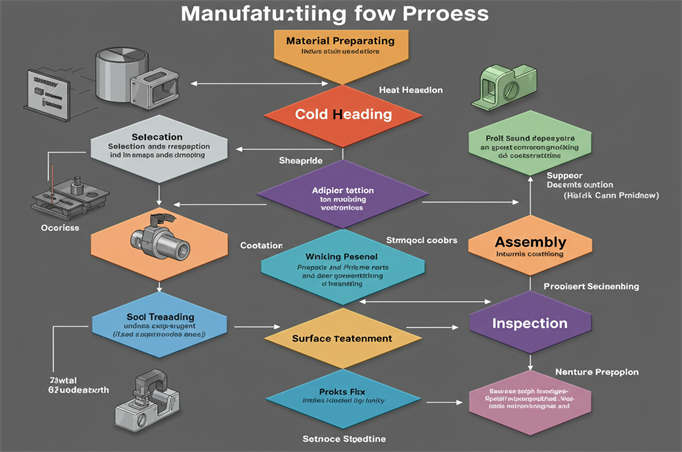

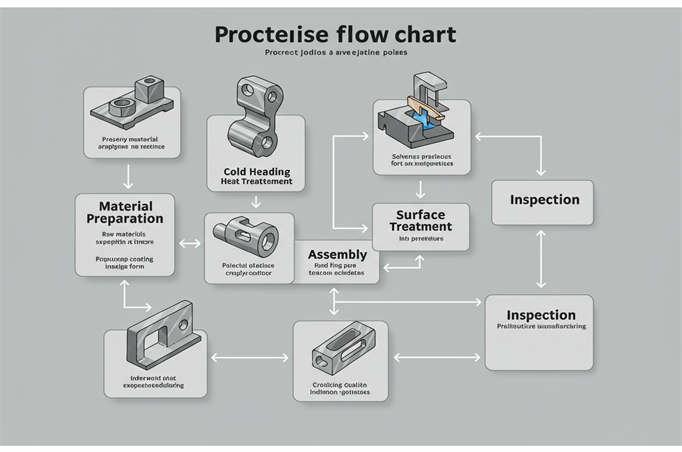

Proceso de fabricación de remaches ciegos

La producción de remaches ciegos implica varios pasos clave para garantizar la precisión y la durabilidad:

1. Preparación del material

Los materiales utilizados para fabricar remaches ciegos varían en función del uso previsto. Los materiales más comunes son el acero inoxidable, las aleaciones de aluminio y el acero al carbono. El acero inoxidable ofrece una excelente resistencia a la corrosión y solidez, ideal para entornos húmedos o corrosivos. Las aleaciones de aluminio son ligeras con una resistencia moderada, perfectas para aplicaciones aeroespaciales y de vehículos. El acero al carbono, aunque barato, ofrece una gran resistencia para aplicaciones industriales generales.

2. Proceso de descabezado en frío

partida en frio es uno de los procesos de fabricación más críticos. Durante este proceso, el cable es golpeado con un punzón para darle la forma deseada. Este está hecho a temperatura normal, y el metal se comprime en la forma de la cabeza del remache. El proceso de estampado en frío es muy eficaz y ahorra material y energía. Sin embargo, cuando se fabrican productos con curvaturas importantes, el proceso puede provocar grietas, lo que lo hace inadecuado para diseños específicos.

3. Tratamiento térmico

Tratamiento térmico desempeña un papel fundamental en la mejora de la resistencia y la dureza de los remaches. Los tratamientos más comunes son el temple y el revenido. El temple aumenta la dureza pero hace que el remache sea más quebradizo, mientras que el revenido alivia las tensiones internas y mejora la tenacidad. Para el acero inoxidable u otros materiales específicos pueden utilizarse procesos de tratamiento térmico exclusivos, como el tratamiento por disolución.

4. Tratamiento de superficies

Los tratamientos superficiales se aplican para mejorar la resistencia a la corrosión y la estética. Los métodos más comunes son:

- galvanoplastia: Los revestimientos de zinc, cobre, níquel y cromo mejoran la resistencia a la corrosión y el aspecto.

- Fosfatado: Este proceso crea un recubrimiento de fosfato que mejora la rugosidad de la superficie, aumentando la fricción entre el remache y el material.

- Oxidación (ennegrecimiento): Se aplica una capa de oxidación para reducir la corrosión, seguida normalmente de un revestimiento de aceite para una protección adicional.

5. Montaje e inspección

Una vez que el cuerpo del remache y el vástago se forman, ellos están reunidos para garantizar un ajuste correcto. El mandril debe alinearse dentro del cuerpo del remache para una expansión eficaz durante la instalación. Tras el montaje, los remaches se someten a diversos controles de calidad, como inspecciones visuales, comprobaciones dimensionales y pruebas de rendimiento, para garantizar que cumplen las normas del sector.

Métodos de tratamiento de superficies para remaches ciegos

Existen varias opciones de tratamiento superficial para mejorar el rendimiento y la longevidad de los remaches ciegos. Estos tratamientos incluyen:

- Galvanoplastia de zinc: Este proceso crea una capa de zinc en la superficie del remache, proporcionando una excelente resistencia a la corrosión a un coste relativamente bajo. Es de uso común para remaches de acero al carbono.

- Galvanoplastia de cobre, níquel y cromo: Estos metales se eligen por su gran resistencia a la corrosión y su atractivo estético.

- Galvanoplastia de aleación de zinc-níquel: Este método ofrece mayor resistencia a la corrosión que el simple cincado y se usa para aplicaciones expuestas a condiciones más severas.

- Galvanización en caliente: Los remaches se sumergen en zinc fundido para formar una capa duradera y resistente a la corrosión. Este tratamiento es más grueso que la galvanoplastia e ideal para entornos más duros, aunque puede afectar a la capacidad de rotación del remache.

- Fosfatado: Un recubrimiento de fosfato mejora la rugosidad de la superficie y la adherencia, mientras que los aceites o grasas se aplican para mejorar la resistencia a la corrosión.

- Oxidación (ennegrecimiento): Un método de bajo coste que crea una capa de oxidación para proteger contra el óxido, pero que requiere engrasado para mantener su eficacia.

- Anodizado (para remaches de aluminio): El anodizado del aluminio aumenta su resistencia a la corrosión y permite personalizar el color.

- Pulverización: Pintura se aplica a la superficie del remache, que se puede personalizar con fines estéticos.

Elegir el tratamiento de superficie adecuado

La elección del tratamiento superficial depende de los requisitos específicos de la aplicación, incluidos factores como la resistencia a la corrosión, la estética, el coste y las condiciones ambientales en las que se aplica. se utilizará el remache.

Diferencias entre pernos y remaches ciegos

Mientras que tanto los pernos como los remaches ciegos se utilizan comúnmente para la fijación, difieren en su estructura, instalación y aplicación:

Estructura

- pernos: pernos suelen constar de una cabeza y un eje. Según el tipo, pueden ser macizas o huecas.

- Remaches ciegos: Compuesto por un cuerpo de remache y un vástago, con varias formas de cabeza para diferentes necesidades de instalación.

Instalación

- pernos: La instalación requiere un acceso por ambos lados. Un lado sujeta el perno mientras que el otro lo asegura con una tuerca.

- Remaches ciegos: ALa pistola remachadora puede instalarse desde un lado, lo que simplifica la instalación en espacios de difícil acceso.

Fuerza

- pernos: Generalmente proporcionan una mayor resistencia de conexión y son adecuados para aplicaciones que experimentan altas fuerzas de tracción y cizallamiento.

- Remaches ciegos: Aunque son ligeramente más débiles que los pernos, los remaches ciegos siguen siendo muy eficaces para la mayoría de las aplicaciones industriales y ofrecen una buena resistencia de conexión.

Usos principales

- pernos: Se utiliza en las industrias de maquinaria, aeroespacial y del automóvil, especialmente cuando se requiere una gran resistencia.

- Remaches ciegos son ideales para aplicaciones en las que sólo se puede acceder por un lado, como la construcción, la electrónica y la construcción naval.

Tipos de remaches ciegos

Los remaches ciegos pueden clasificarse en función de su estructura, material y aplicación:

Por estructura

- Remaches ciegos abiertos: Fácil de instalar con un sencillo proceso de extracción del mandril.

- Remaches ciegos cerrados: Ofrecen mayor resistencia y capacidad de sellado para entornos más duraderos.

- Remaches ciegos de una o varias ranuras: Estos remaches presentan una o varias ranuras en el cuerpo, que se ideal para unir materiales de diferentes grosores.

Por material

- Remaches ciegos de aleación de aluminio: Ligero y de resistencia moderada para aplicaciones aeroespaciales y de automoción.

- Remaches ciegos de acero inoxidable: Excelente resistencia a la corrosión, perfecto para entornos difíciles.

- Remaches ciegos de acero al carbono: Rentable y resistente, ideal para uso industrial general.

- Remaches ciegos de cobre: Buena conductividad eléctrica y resistencia a la corrosión para aplicaciones especializadas.

Por aplicación

- Remaches de uso general: Se utiliza en la construcción, la electrónica y la construcción naval.

- Remaches especiales: Diseñado para aplicaciones de alta resistencia, como la industria automovilística y aeroespacial.

Los remaches ciegos son elementos de fijación versátiles, rentables y fiables en diversos sectores. Su fácil instalación, su excelente fuerza de sujeción y su capacidad para unir materiales de distintos grosores se han convertido en elementos esenciales de la fabricación y la construcción modernas. Los ingenieros pueden garantizar un rendimiento óptimo de la aplicación eligiendo el tipo, el material y el tratamiento superficial adecuados.

Los remaches ciegos se han convertido en indispensables en la fabricación moderna, ya que ofrecen una solución versátil y eficaz para unir materiales por una sola cara. Si conoce los distintos tipos de remaches ciegos, sus ventajas exclusivas y las aplicaciones adecuadas, podrá optimizar sus proyectos tanto en rendimiento como en rentabilidad. No olvide tener en cuenta factores como el tipo de material, el grosor, la resistencia requerida y las condiciones ambientales a la hora de seleccionar remaches ciegos. A medida que avanza la tecnología, el futuro de los remaches ciegos promete innovaciones aún más significativas en diseño, materiales y procesos de fabricación, lo que aumentará aún más su valor en todos los sectores.